Alumíniumötvözet Die Casting 101

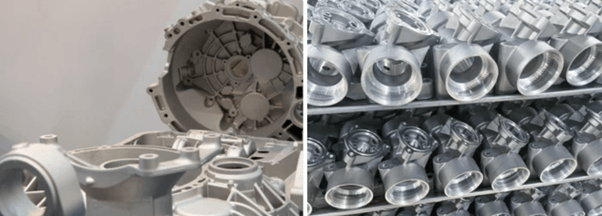

Alumínium ötvözetből készült öntvény egy olyan öntési eljárás, amely széles körben használt folyamat a gyártásban, amely magában foglalja a pontos és bonyolult fémalkatrészek hatékony előállítását. Ebben az esetben olyan fémeket sorolhatunk fel, amelyek számos alkalmazással rendelkeznek, mivel képesek egyszerre nagyon erősek és könnyűek lenni. Emellett felsorolhatjuk azokat is, amelyek gyakorlatilag korrózióállóak, azaz az alumíniumötvözetek különösen népszerűek az autógyártásnál. Ez a cikk olyan területeket is megvizsgál, mint az alumíniumötvözetből készült öntvények folyamatai, tulajdonságai, kihívásai és alkalmazásai. Mély betekintést nyerünk a teljes folyamatába, típusaiba és más eljárásoktól való eltéréseibe.

Mi az öntés?

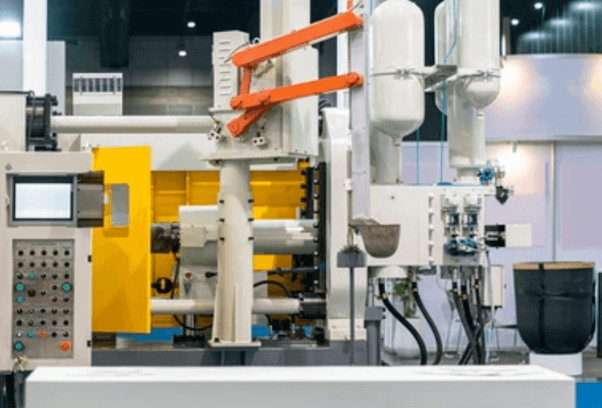

Ez egy olyan gyártási folyamat, amely nagy nyomást használ arra, hogy az olvadt fémet egy formaüreg kitöltésére kényszerítse. Kiváló modellek előállítását teszi lehetővé, közel hálós alakítással, pontos méretekkel rendelkező felületkezeléssel és bonyolult formákkal.

Az öntvények különböző típusai

Az öntésnek számos típusa van. Beszéljük meg ezeket a típusokat részletesen;

1. Forró kamrás öntés

Leginkább cink- és magnéziumötvözetekhez alkalmas. Ennél az eljárásnál a gyors öntés elősegítése érdekében a befecskendező rendszert az olvadt fémbe kell meríteni. Ideális nagyüzemi felhasználásra, de nem alkalmas a magas olvadáspontú ötvözeteknél történő felhasználásra. you can go to cink öntvény további részletek megismerése

2. Hidegkamrás öntés

Ez a legjobb választás olyan fémekhez, mint az alumínium és a sárgaréz, amelyeknek magas az olvadáspontjuk. Itt az olvadékot egy hidegkamrába juttatjuk, majd a szerszámba fecskendezzük. Megspórolja a berendezés hőveszélyét, de hosszabb működési ciklusokkal jár. Got alumínium öntési szolgáltatások oldalon többet tudhat meg erről a folyamatról.

3. Alacsony nyomású öntés

Az alacsony nyomású öntvények használata alumínium- és magnéziumötvözetekkel. Minimális porozitást, de jó szerkezeti minőséget okoz. Emellett időigényes, de alkalmas a termék erősebb részének létrehozására.

4. Nagynyomású öntés (HPDC)

Gyakori az alumínium-, cink- és magnéziumötvözetekben. Itt az olvadt fémet nagyon nagy nyomáson bonyolult formákba és finom felületi textúrákba fecskendezzük. Így kiválóan alkalmas olyan alkalmazásokhoz, ahol nagy gyártási darabszámú alkatrészekre van szükség, és a nagy keresztmetszetű területek porózusak lehetnek. Tovább nagynyomású öntés oldalon további részleteket tudhat meg.

5. Gravitációs öntés

Álló nyomást használnak az olvadt fém öntésére egy formába, így erős és alacsony porozitású tárgyakat kapunk. Ezt olyan gyártósorokon használják, ahol egyszerre kevesebb alkatrészt kell gyártani, de viszonylag lassabb, mint a nyomásalapú eljárások.

7. Squeeze Die Casting

Itt félkész termékeket készítünk a nyomáskovácsolási módszerrel, ahol az olvadt fém nagy nyomáson van, és megakadályozhatja az öntési porozitást is. Ez alkalmas az alkatrész szerkezetének kialakítására, azonban magasabb költséggel és lassú ciklusidővel jár.

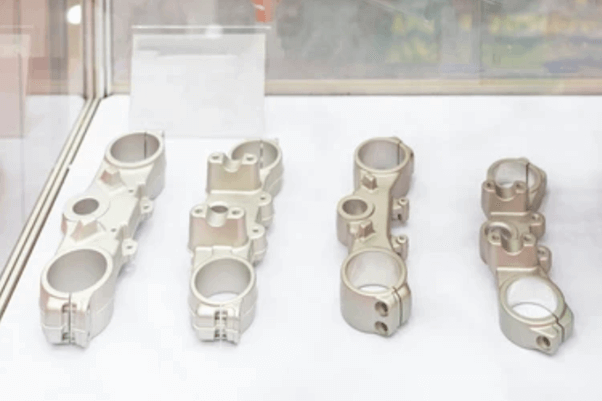

Definiálja az alumínium ötvözetből készült öntvényt

Alumínium ötvözetből készült öntvény egy olyan eljárás, amelynek során az olvadt alumíniumötvözet anyagokat nyomás alatt nyomják formákba vagy szerszámokba. Így a kívánt alakot és nagyon sima felületet lehet kialakítani. Olyan bonyolult formájú alkatrészek gyártásánál alkalmazzák, amelyek nagy szilárdságot, merevséget és kis sűrűséget igényelnek jó felületi felülettel és pontos méretekkel egybeépítve. Az alumíniumötvözet rendelkezik a magas korróziós és hőátadási együttható és a keménység-súly arány minden kedvező tulajdonságával. Az eljárás egyik előnye, hogy a nyomásos öntés alkalmas nagyüzemi gyártási folyamatokra.

A megfelelő anyag kiválasztása az alumínium ötvözetből készült öntvényekhez

A felhasznált anyagok nagyon fontosak az alumíniumötvözet-öntés üzletágban, mivel ezek határozzák meg a végtermék hatékonyságát, minőségét, megbízhatóságát és költségeit. A megfelelően kiválasztott ötvözetek biztosítják:

- Erő és tartósság: A termékeknek el kell viselniük a munkaterhelést.

- Termikus és elektromos teljesítmény: Szorosan összefügg a hővezetéssel és a hőelvezetéssel.

- Korrózióállóság: Lényeges a kültéri és tengeri termékekkel vagy szolgáltatásokkal kapcsolatos keresésekhez.

- Önthetőség: Minimalizálja a gyártási torzulásokat, kevesebb hibával.

- Megmunkálhatóság és utómunka: Biztosítja az öntés utáni folyamatok bonyolultságának csökkentését.

- Költséghatékonyság: Teljesítményt ér el a költségvetés végrehajtása tekintetében.

- Fenntarthatóság: Az ilyen ötvözetek minimalizálhatják, sőt, akár negatív hatással is lehetnek a környezetre.

Alumíniumötvözetek az öntvénygyártásban

Az alumíniumötvözet-öntvények számos iparágban gyakoriak, mivel ezek az anyagok olyan tulajdonságokkal rendelkeznek, amelyek a szerszámokban kívánatosak, mint a könnyű súly, a nagy szilárdság és a korrózióállóság.

| Ötvözet | Kulcsfontosságú tulajdonságok | Alkalmazások | Értékek |

| A380 | Erős, korrózióálló | Motorblokkok, házak | Szilárdság: 320 MPa |

| A383 | Repedésálló, önthető | Elektronika, vékony alkatrészek | Szilárdság: 290 MPa |

| A360 | Korrózióálló, tartós | Tengerészet, űrhajózás | Szilárdság: 330 MPa |

| ADC12 | Önthető, korrózióálló | Autóipar, gépek | Szilárdság: 310 MPa |

| AlSi9Cu3 | Erős, kopásálló | Szerkezeti elemek | Szilárdság: 250-280 MPa |

Teljes folyamat az alumínium ötvözetből készült öntéshez

Az alumínium öntés során az olvadt alumíniumötvözetekre gyakorolt nyomás alkalmazásával bonyolult és pontos első alkatrészeket alakítanak ki. Az alábbiakban a legfontosabb szakaszokat ismertetjük:

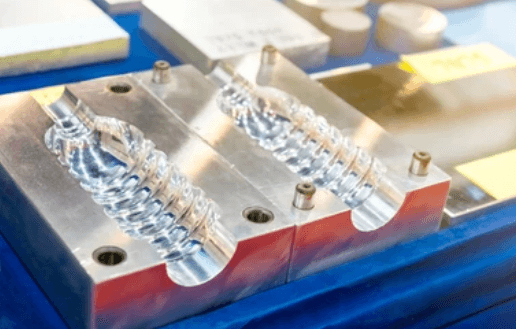

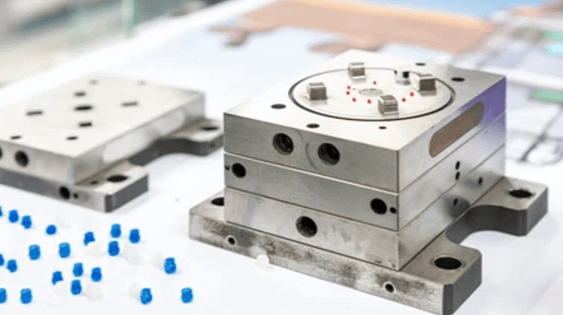

1. Formakészítés

- Szerszámtervezés: Az újrafelhasználható acélformát (szerszámot) előre megtervezik és pontosan kifaragják, hogy megfeleljen egy adott, éppen gyártott alkatrész formájának és funkciójának.

- Szerszám előmelegítés: Az egyik az öntőforma felmelegítése, hogy minimalizáljuk a hőhatást, és ezáltal megkönnyítsük a fém áramlását.

- Kenés: A kenést a beragadás elkerülésére és egyes alkatrészek könnyű eltávolításának megkönnyítésére használják.

2. Olvasztás és ötvözet kiválasztása

Az alumíniumötvözeteket körülbelül 660 Celsius-fokos (1220 Fahrenheit) hőmérsékleten forrasztják egy kemencében. Ezt az alumíniumot ezután viszonylag állandó hőmérsékleten tartják, hogy megőrizzék a fém anyagi tulajdonságait.

3. Injektálás

- Forró kamrás öntés: Az alacsony olvadáspontú ötvözetek esetében (amelyek az alumínium esetében viszonylag ritkák).

- Hidegkamrás öntés: Az olvadt alumíniumot ezután vontatón szállítják át, és az alumíniumötvözet kovácsprés hidegkamrájába öntik, ahol nagy nyomáson, ezerötszáz és huszonötezer font közötti erővel befecskendezik.

A nagy nyomás alkalmazása biztosítja, hogy az olvadt alumínium egyenesen a kis résekbe áramlik, ami kiváló felületet eredményez.

4. Hűtés és megszilárdulás

Ez az a folyamat, amelynek során a kapott olvadt alumínium lehűl és megszilárdul az adott öntőformában. A hűtés minimalizálja az olyan hibákat, mint a zsugorodás vagy a vetemedés, amelyeket az öntöttvas szárazsága okoz.

5. Kilövés

Végül, amikor az öntvény teljesen megformálódott, az öntőformát a kidobócsapok segítségével kidobják az öntvényből. Az öntőforma ezután készen áll a következő ciklusra az Epicor szoftverrel.

6. Vágás és befejezés

Ha szükséges, az öntvényből eltávolítják a futókat, a kapukat és a villanófényt, és csak a tárgy szükséges alakját és formáját hagyják meg. A műveletek közül néhány magában foglalja a szükséges felületi kikészítést, például homokfúvást, polírozást vagy bevonatot.

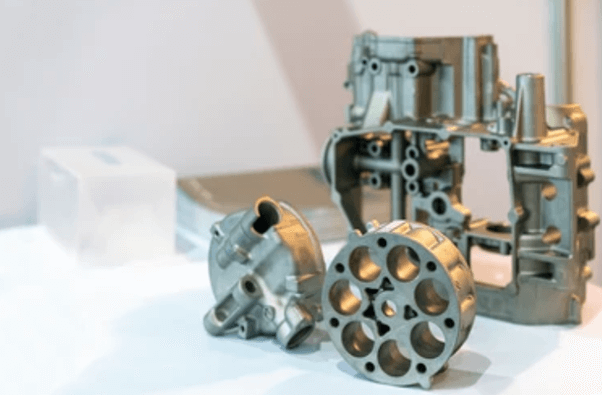

Die Casting alumínium ötvözet tulajdonságai

Tehát, beszéljünk néhány fontos mechanikai, kémiai és termikus tulajdonságairól az alumíniumötvözet nyomásos öntés;

I. Mechanikai tulajdonságok

Ezek közé tartozhatnak;

- Nagy szilárdság/tömeg arány: Tökéletes azokban az iparágakban, ahol a súly és a szilárdság kritikus paraméterek, például az autóiparban és a repülőgépiparban.

- Jó szakítószilárdság: Lehetővé teszi, hogy az ötvözetek ellenállóak legyenek a nagy igénybevételnek kitett körülményekkel szemben.

- Kiváló fáradásállóság: Megbízható teljesítményt ígér dinamikus és ciklikus alkalmazásokban egyaránt.

II. Termikus tulajdonságok

A következőkben néhány hőtechnikai tulajdonsága a nyomásos alumíniumötvözetnek;

- Jó hővezető képesség: Azonban az anyagok pozitív tulajdonságának tekinthető a felhasználás során, például hőcserélőkben és motoralkatrészekben, ahol hőátadásra van szükség.

- Jó hőállóság: Magas hőmérsékletnek kitett alkatrészekhez alkalmazható, mint például motorblokkokban és autóalkatrészekben.

III. Kémiai ellenállás:

Ezek általában a következők;

- Korrózióállóság: Különösen az A360-hoz hasonló minőségekben ezek az ötvözetek viszonylag jól viselkednek szigorú körülmények között.

- Jó oxidációs ellenállás: Megőrzi a nedvességre és korróziós hatásokra érzékeny külső alkatrészek felületét, és biztonságos a kültéri vagy tengeri használatra.

Ezek a tulajdonságok teszik az alumíniumötvözeteket prémium anyaggá az öntéshez, amelynek termékei különböző ágazatokban hatékonyak.

Tervezési útmutató az alumínium ötvözetből készült öntvényekhez

Tervezési útmutató és anyagválasztás, mindkét funkció fontos szerepet játszik az alumíniumöntésben. Tehát, beszéljük meg a tervezési útmutatót megfelelően;

| Tervezési tényező | Iránymutatás | Érvelés |

| Falvastagság | Egyenletes vastagság (2-4 mm) | Megakadályozza az olyan hibákat, mint a zsugorodás, és biztosítja az egyenletes hűtést. |

| Tervezési szögek | Függőleges felületeken 1-3°-os huzatot használjon | Segíti a formakiválasztást és az alkatrész kilökődését. |

| Sugár és filé | Kerekített sarkok használata (0,5-2 mm sugarú) | Csökkenti a stresszt és javítja az áramlást. |

| Kapu helye | Kapuk elhelyezése a vastagabb szakaszokon | Egységes töltést biztosít és csökkenti a hibákat. |

| Búcsúvonal | Sík felületek mentén elhelyezni | Minimalizálja a látható nyomokat és optimalizálja az igazítást. |

| Kilövő rendszer | A kidobócsapok egyenletes elosztása | Biztosítja az egyenletes kidobást és megakadályozza az alkatrész torzulását. |

| Szerszámozási megfontolások | Vezetőcsapok és öntőrendszerek használata | Biztosítja a pontos szerszámigazítást és a fémáramlást. |

| Alulvágások | Minimalizálja az alulvágásokat vagy használjon oldalsó magokat | Egyszerűsíti a szerszámtervezést és csökkenti a költségeket. |

| Toleranciák | A szabványos alkatrészeknél ±0,1 mm és ±0,3 mm közötti értéket kell megadni. | A pontosság és a költséghatékonyság egyensúlya. |

| Felületkezelés | Válassza ki a megfelelő felületeket (pl. sima, homokfúvott). | Javítja az esztétikát és csökkenti az utómunkálatokat. |

A Die Castingban használt alumínium ötvözetek fő jellemzői

Íme az általunk használt alumíniumötvözet néhány fontos jellemzője;

- Könnyűsúly: Ezek az ötvözetek nagy szilárdság/tömeg aránnyal rendelkeznek. Így számos alkalmazásuk van az autóiparban és a repülőgépiparban.

- Korrózióállóság: A természetes oxidrétegek védelmet nyújtanak a rozsdától és más olyan tényezőktől is, amelyek nem kedveznek a termék élettartamának.

- Magas hő- és elektromos vezetőképesség: Ennek eredményeképpen ideálisak olyan alkalmazásokban, amelyek hőelvezetést és jó elektromos rendszereket igényelnek, mint például az elektronikai és motoralkatrészek.

- Kiváló önthetőség: Az alumíniumötvözetek jó áramlási tulajdonságokkal is rendelkeznek, így az anyag nagyobb része áramlik a forma részleteibe, ami csökkenti a hibákat, és lehetővé teszi a tervezők számára, hogy könnyedén elérjék a kisebb részleteket.

- Újrahasznosíthatóság: Az alumínium szinte korlátlan ideig újrahasznosítható, és nem veszít a tulajdonságaiból, ami jót tesz a fenntartható termelésnek.

Az alumínium öntés összehasonlítása más gyártási folyamatokkal

A következő táblázat az alumíniumöntés és egy másik gyártási folyamat leíró áttekintését adja. Megadja az összes eljárás közötti fő összehasonlítást;

| Ingatlan | Alumínium Die Casting | Homoköntés | Fröccsöntés | Kovácsolás |

| Felhasznált anyag | Alumínium ötvözetek | Különböző fémek, beleértve az alumíniumot is | Hőre lágyuló műanyagok, hőre lágyuló műanyagok | Fémek (acél, alumínium stb.) |

| Gyártási sebesség | Magas, tömegtermelésre alkalmas | Mérsékelt, lassabb, mint a nyomásos öntés | Nagyon magas a hőre lágyuló műanyagok esetében | Mérsékelt, a komplexitástól függően |

| Rész összetettsége | Nagy bonyolultságú, vékonyfalú alkatrészek | Korlátozott komplexitás, durvább felületkezelés | Nagyfokú komplexitás, finom részletek | Egyszerű formák, kevésbé bonyolult, mint a fröccsöntés |

| Felületkezelés | Sima, feljavítható kikészítéssel | Durva, befejezést igényelhet | Kiváló, finom kivitel | Durva, befejezést igényel |

| Tolerancia | Nagy pontosság, ±0,1 mm és ±0,3 mm között | Az alacsonyabb pontosság megmunkálást igényel | Nagyon nagy pontosság | Közepes vagy nagy pontosság |

| Költségek | Magas kezdeti szerszámköltség, alacsony fajlagos költség a tömeggyártásnál | Alacsony szerszámköltség, magasabb fajlagos költség kis mennyiségek esetén | Magas szerszámköltség, alacsony alkatrészenkénti költség tömeggyártás esetén | Az anyagtól és a bonyolultságtól függően közepestől a magas szintig. |

| Erősség | Nagy szilárdság/tömeg arány | Alacsonyabb szilárdság, alkalmas alacsony igénybevételű alkalmazásokhoz | Bizonyos műanyagok esetében magas, fémek esetében közepes | Nagy szilárdság, különösen a szerkezeti részeknél |

| Alkalmazások | Autóipar, repülőgépipar, elektronika | Nagyméretű alkatrészek, kis igénybevételű alkalmazások | Fogyasztási cikkek, orvosi eszközök, autóipar | Szerkezeti elemek, nehézgépek |

| Anyagpazarlás | Alacsony, hatékony anyagfelhasználás | Magas, a homokformahulladék miatt | Alacsony, különösen a hőre lágyuló műanyagok esetében | Alacsony, minimális hulladék az öntéshez képest |

Nagynyomású Die Casting alumínium ötvözetek

A nagynyomású öntés (HPDC) az alumíniumötvözet-öntés széles körben alkalmazott technikája. Ez az olvadt alumíniumötvözet nagy nyomáson történő, erőltetett és gyors öntését jelenti egy acél üregbe.

A HPDC előnyei alumínium ötvözetekkel

- Precizitás és komplexitás: Vékony és finom mintákat hoz létre szoros dimenziós irányítással.

- Felületkezelés: Ebben az esetben a felületek kevésbé érdesek, így a végtermék kevesebb megmunkálást igényel.

- Hatékonyság: Lehetővé teszi a felfutást és a nagy sebességű gyártást, alacsony ciklusidővel.

HPDC alumíniumötvözetek használata

- Autóipar: Autók motorjai, sebességváltói és kerekei.

- Elektronika: Hőelnyelők, burkolatok és csatlakozók.

- Repülőgépipar: Szélturbinákhoz, repülőgép-alkatrészekhez, autóipari alkatrészekhez és fogyasztási cikkekhez használt széllapátok.

Az alumínium ötvözetből készült öntvény előnyei.

Íme tehát az alumíniumöntés néhány fő előnye;

- Nagy pontosságú és összetett tervek: Az alumíniumötvözeteket öntőformákba és különféle összetett formákba és részletes elválasztó vonalakba lehet önteni, amelyek beépülnek a formatervezési mintákba.

- Jó felületkezelés: Az öntött alumínium alkatrészek általában nagyon fényesek és kúposak, így kevés vagy semmilyen utólagos öntés utáni kezelésre, például polírozásra vagy kikészítésre nincs szükség.

- Könnyű és erős: Az alumíniumötvözetek könnyűek, és ez a tulajdonságuk megfelel azon iparágak követelményeinek, amelyeknek fontos a súly, például az autó- és repülőgépipar.

- Kiváló korrózióállóság: A rendelkezésre álló anyagok közül az alumíniumötvözetek a legkevésbé hajlamosak a korrózióra, ami jó hír mind a kültéri, mind a tengeri környezetben.

- Költséghatékony tömegtermeléshez: Miután a szerszám elkészült, a szerszámöntés az egyik legköltséghatékonyabb módszer a tömegtermelésre, ami az alkatrészenkénti költségeket növeli.

Az alumínium ötvözetből készült öntvények hátrányai.

Az alumíniumötvözetből készült öntvények használatával kapcsolatos leggyakoribb problémák közé tartoznak a következők:

- Magas kezdeti szerszámköltség: Ez gyakran azt jelenti, hogy a szerszám előállításához kapcsolódó költségek magasak lehetnek, és kis gyártási mennyiség esetén nem túl fenntarthatóak.

- Korlátozott szilárdság magas hőmérsékleten: Hasonlóan a legtöbb kovácsolt fém nemvas ötvözetéhez, az alumíniumötvözetek nem alkalmasak olyan alkalmazásokhoz, ahol magas hőmérsékletet használnak, mint az acélanyagok.

- Porozitási problémák: A porozitás vagy az üregek jellemzőek az alumínium öntvényekre, és megváltoztathatják a kész alkatrész mechanikai jellemzőit.

- Vékonyfalú kivitelekre korlátozva: Az alumínium öntvény inkább vékonyfalú alkatrészekhez alkalmas, ezért a nagy dobásszámú, vastag szelvényeknél rossz kilátásokkal rendelkezik.

- Casting utáni műveletek: Egyes alkatrészek csak némi utómunkát igényelnek, ami növeli a gyártási időt és költséget.

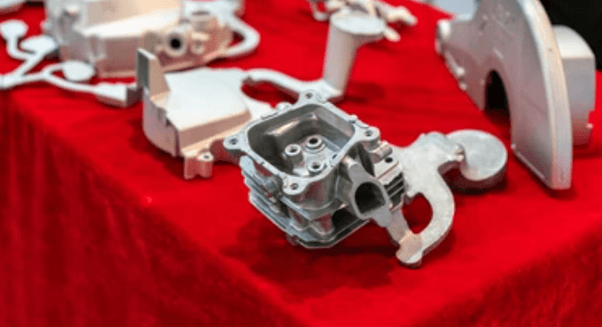

Alkalmazások az alumínium ötvözet Die Casting

Beszéljünk ennek az eljárásnak az ipari szintű alkalmazásáról;

- Autóipar: Alkalmazható kis motoralkatrészek, például hengerek, sebességváltóházak és egyéb olyan alkatrészek gyártásánál, ahol nagy szilárdságra és ugyanakkor alacsony tömegre van szükség.

- Repülőgépipar: Ezeket olyan repülőgép-alkatrészekhez is alkalmazzák, mint a konzolok, házak és szerkezeti elemek, és könnyű, nagy szilárdságú megoldásokat kínálnak a repülőgép-ipari alkalmazásokhoz.

- Elektronika: Az alumínium öntvényeket a fogyasztói elektronikai termékek, például laptopok, mobiltelefonok, tápegységek védelmére és hőelnyelőként használják.

- Tengerészgyalogos: Alkatrészek, beleértve a szivattyúkat, házakat és elektromos burkolatokat, tengeri környezetben történő alkalmazásra, ahol a korrózió igen jelentős.

- Ipari berendezések: A gépek és ipari berendezések az anyag szilárdsága miatt öntött alumíniumot használnak fogaskerekekhez, házakhoz és egyéb alkalmazásokhoz.

Kihívások során előforduló alumínium ötvözetből készült öntvények

Mindazonáltal az alumíniumötvözetekkel történő öntésnek is vannak aggályos problémái.

Gyakori problémák

Ezek a kérdések a következők lehetnek;

- Porozitás: A gázok porózusodása öntés közben bekövetkezhet, és ez az anyagban üregek kialakulását eredményezi.

- Felületi hibák: Egyes hibák, például hidegzárak és áramlási vonalak azonban jelen lehetnek.

- Méretbeli instabilitás: A lehűlés során bekövetkező bizonyos mértékű zsugorodás okolható a tűrés mértékének eltéréseiért.

Megoldások

- Vákuumöntés: Csökkenti a porozitást, mivel eltávolítja a beszorult gázokat.

- Optimalizált kapurendszerek: Megkönnyíti az olvadt fém megfelelő áramlását a formába, így kulcsszerepet játszik az öntési folyamatban.

- öntés utáni kezelések: A hőkezelések javítják a mechanikai jellemzőket és felhasználják a méretstabilitást.

Környezeti és gazdasági előnyök

Íme néhány fontos környezeti és gazdasági előnye az alumíniumötvözetből történő öntésnek;

I. Újrahasznosíthatóság

Az alumínium újrahasznosítható anyagként könnyen újrahasznosítható, tulajdonságainak nagymértékű csökkenése nélkül. Csökkenti a környezetszennyezés mértékét is, és segít a szervezetnek környezetbaráttá válni.

II. Költséghatékonyság

Az öntési technika költséghatékony, mivel hatékonyabb, és az alumíniumötvözetek jobban újrahasznosíthatók, mint más anyagok.

III. Energiahatékonyság

A könnyű alumínium alkatrészek felhasználása lehetővé teszi az energiatakarékosságot olyan alkalmazásokban, mint az autóipar és a repülés, ezáltal segítve a szén-dioxid-kibocsátás minimalizálását.

Technológiai előrelépések az öntött alumínium ötvözetekben

Az öntvénygyártás az új formák, öntött anyagok és technikák fejlődésével egyre bővülő iparág.

Új ötvözet fejlesztések

- Erősebb és kevésbé korrodáló ötvözetek, mint a meglévők.

- A speciális ötvözeteket bizonyos iparágak, például az elektromos járműipar számára tervezték.

Fejlődő technológiák

- Additív gyártás: Nyomóöntéssel együtt használható a nehéz formák hibrid eljárásainak előállításához.

- Automatizálás: Javítja a termelékenységet és a fröccsöntési ciklus pontosságát.

- Szimulációs szoftver: Az öntési hibák előrejelzése és az öntvény tervezésének optimalizálása.

Jövőbeli trendek

- Az alumíniumötvözetek iránti nagyobb kereslet az elektromos autókban való jelenlétük miatt.

- Az új környezetvédelmi előírások miatt nagy teljesítményű, könnyű anyagok gyártására van szükség.

- Az intelligens termelési rendszer megvalósítása a folyamatos minőségellenőrzéshez.

Következtetés

Az alumíniumötvözetek viszonylag újak az öntvényiparban. Sok változást hozott a számos előnyük miatt. Amíg az autógyártók, a repülőgép- és űrmérnökök, valamint az elektronikai gyártók könnyű és nagy szilárdságú anyagokat követelnek. Így az autóvázakban, repülőgép-alkatrészekben, illetve elektronikus kütyükben használhatják őket. Itt az alumíniumötvözetből készült öntvények használata tovább fog növekedni. Ahogy a technológia fejlődik és egyre kifinomultabbá válik, az alumínium nyomóöntvény ötvözetek kilátásai továbbra is még fényesebbnek tűnnek. Ez az egyedülálló anyag és folyamatok a gyártás legjelentősebb eszközei a jövőben.

GYIK

Miért választják az alumíniumötvözeteket, amikor a szerszámöntésről van szó?

Viszonylag könnyűek, és ellenállnak a korróziónak is, emellett nagy szilárdság/tömeg arányuk van, ezért széles körben használják őket számos iparágban.

Milyen öntvénytípusokat lehet megkülönböztetni?

Három fő kategóriát különböztetünk meg: a nagynyomású, az alacsonynyomású és a gravitációs öntvényeket, amelyek különböző felhasználási célokra alkalmazhatók.

Milyen típusú alumíniumötvözeteket használnak a nyomásos öntéshez?

Ilyen például az A360, az A380 és az ADC12, amelyeket szilárdságuk és öntési képességük miatt széles körben használnak.

Milyen tulajdonságokkal rendelkeznek az öntési folyamatban használt alumíniumötvözetek?

Egyéb jellemzők közé tartozik a szakítószilárdság, a nyúlás és a magas hőmérsékletnek való ellenállás, amely szilárdságot és megbízhatóságot biztosít.

Milyen módon csökkenti az alumíniumöntés a környezetre gyakorolt hatást?

Az alumínium kiválóan újrahasznosítható anyag és könnyű termék, amely energiahatékonyságot teremt, különösen az autóiparban és a repülőgépiparban.

Melyek az alumínium öntvény gyengeségei, és hogyan lehet ezeket megoldani?

Az olyan nehézségek, mint a porozitás és a felületi érdesség, minimalizálhatók a vákuumöntéssel és a kapurendszer tesztelésével.