Il existe très peu d'endroits où l'on peut se renseigner sur le soudage de l'aluminium moulé, et les compétences nécessaires pour le faire sont très spécialisées. Cependant, la fonte d'aluminium est un matériau créé en versant de l'aluminium en fusion dans un moule, ce qui donne un matériau poreux avec des impuretés. Ce n'est pas le cas des alliages d'aluminium standard. En raison de ces caractéristiques, le soudage est plus difficile, et il est nécessaire de le préparer soigneusement, de contrôler précisément la chaleur et d'utiliser les techniques appropriées pour produire des soudures solides et robustes. L'oxydation est l'un des principaux obstacles au soudage de l'aluminium moulé. Cette fine couche d'oxyde, qui se forme lorsqu'elle est exposée à l'air, est beaucoup plus épaisse que celle qui se forme naturellement sur l'aluminium, et elle fond à une température beaucoup plus élevée que l'aluminium lui-même, ce qui rend la fusion difficile. En outre, la présence d'impuretés et de gaz piégés dans la fonte d'aluminium peut entraîner une porosité qui fragilise les soudures si elles ne sont pas correctement nettoyées et préchauffées.

Le TIG (gaz inerte de tungstène) est la méthode de choix pour la précision et la propreté, tandis que le MIG (gaz inerte métallique) est utile pour la rapidité et les matériaux plus épais. Pour obtenir une soudure solide et sans défaut, il est nécessaire d'utiliser le bon métal d'apport (tel que 4045, 5356 ou 4047) et la bonne combinaison de gaz de protection (argon pur ou mélange argon-hélium). Une bonne préparation comprend un nettoyage et un préchauffage adéquats, dans la mesure du possible, afin de minimiser les fissures, la porosité et le manque de fusion. L'endurance et la durée de vie des joints soudés sont encore améliorées par des traitements post-soudure tels que le détensionnement, le meulage et la protection contre la corrosion après le soudage.

Bien que la majorité des soudeurs de fonte d'aluminium soient des soudeurs d'acier, les soudeurs peuvent travailler avec succès avec les matériaux suivants aluminium moulé Il s'agit d'un processus maîtrisable qui permet de développer davantage les applications de soudage de l'aluminium et d'obtenir des performances fiables et prévisibles des structures en aluminium dans des environnements critiques. Il s'agit d'un processus maîtrisable qui permet de développer davantage les applications de soudage de l'aluminium et d'obtenir des performances fiables et prévisibles des structures en aluminium dans des environnements critiques.

Comprendre la fonte d'aluminium

Toutefois, avant d'aborder les techniques de soudage nécessaires pour la fonte d'aluminium, il est essentiel de bien comprendre ce qu'est la fonte d'aluminium et ce qui la rend unique par rapport à d'autres métaux. La fonte d'aluminium diffère de l'aluminium corroyé, qui est façonné mécaniquement par laminage ou extrusion, en ce sens que la fonte d'aluminium peut être façonnée dans des formes complexes de haute précision en faisant fondre l'aluminium et en versant cette forme fondue dans un moule. La structure interne unique ainsi produite, généralement caractérisée par des porosités, des impuretés et une composition d'alliage variable, a un effet important sur la soudabilité.

Pour réussir à souder de l'aluminium moulé, il faut connaître ses propriétés chimiques et physiques, ses avantages et ses inconvénients, ainsi que les différents types d'alliages d'aluminium moulé utilisés dans diverses industries. Ces facteurs seront pris en considération pour déterminer la méthode de soudage nécessaire, la sélection du matériau d'apport et les techniques de préparation avant soudage afin de réaliser des soudures solides et sans défaut.

Propriétés de l'aluminium moulé : Qu'est-ce qui différencie une pièce coulée ?

Une autre considération importante est que l'utilisation de l'aluminium moulé possède plusieurs propriétés qui le rendent léger, anti-corrosif et très flexible. Toutefois, ces mêmes propriétés posent également quelques difficultés lors du soudage, si les mesures appropriées ne sont pas prises.

1. La porosité : Le défi caché

La porosité est probablement l'un des principaux problèmes liés au soudage de l'aluminium moulé ; il s'agit des petites bulles de gaz qui sont piégées dans le métal lorsqu'il est moulé. Ces huit bulles résultent de l'emprisonnement de gaz tels que l'hydrogène, de la formation de petits pores résultant de la contraction lors du refroidissement de l'aluminium et d'impuretés.

🔹 Comment la porosité affecte le soudage

- Il affaiblit la résistance mécanique et la soudure est susceptible de se fissurer.

- Contribue à la contamination des soudures et compromet donc la solidité des joints réalisés.

- Fixe les gaz dans la zone de soudure, une fois les irrégularités de surface formées.

🔹 Comment minimiser la porosité pendant le soudage

- La préparation de la surface du métal par le nettoyage doit être correcte avant de commencer le soudage.

- Saisissez la feuille d'aluminium et réchauffez-la afin de réduire toute contrainte thermique sur l'aluminium et de minimiser la formation de bulles d'air.

- Pour ce faire, il convient d'utiliser un gaz inerte de haute qualité, de l'argon 100%, afin d'éviter l'oxydation.

2. L'oxydation : L'obstacle à la propreté des soudures

Il s'agit d'un élément qui réagit avec d'autres éléments, en particulier l'oxygène présent dans l'espace entourant le métal. Cette oxydation génère une peau très fine mais extrêmement dure d'oxyde d'aluminium (Al₂O₃) qui empêche la poursuite de la corrosion de l'aluminium. Néanmoins, la couche d'oxyde est un problème critique lors du soudage car sa température de fusion est d'environ 2037°C (3700°F), ce qui est beaucoup plus élevé que celle de l'aluminium, qui est de 660°C (1221°F).

Enquête sur les raisons pour lesquelles l'oxydation est un problème dans le soudage

- Joue-t-il un rôle dans la formation de la longue liaison entre le métal d'apport et le métal de base ?

- Cela a entraîné une contamination du bain de soudure et donc des soudures de mauvaise qualité.

- Il doit être préparé avant le soudage car il présente une couche d'oxyde.

🔹 Différentes techniques d'élimination et de contrôle de l'oxydation

- Rincez l'objet en aluminium à l'eau tiède, puis utilisez une brosse en acier inoxydable, qui ne doit être utilisée que pour le nettoyage de l'aluminium, pour enlever la couche d'oxyde.

- Essuyez la surface avec de l'acétone ou de l'alcool avant de procéder au soudage, car l'huile flotte sur les métaux et la graisse s'y incruste.

- Pour couper l'oxydation, il est recommandé d'utiliser le courant alternatif dans le soudage TIG.

3. Sensibilité à la chaleur : Gestion de la conductivité thermique

Contrairement à l'acier, l'aluminium a une conductivité thermique élevée et peut facilement absorber et émettre de la chaleur. Cela a toujours été un problème pour maintenir une température de soudage standard, ce qui a tendance à provoquer les phénomènes suivants :

- Fusion incomplète due à une perte de chaleur rapide.

- Troisièmement, déformation ou distorsion principalement dans les pièces minces en aluminium.

- Brûlure, en particulier dans les sections très poreuses ou plus minces de l'aluminium moulé.

🔹 Comment surmonter les difficultés liées à la thermosensibilité ?

- Cela permet de réguler le flux de chaleur de manière à ce que toutes les parties du matériau utilisé soient aussi chaudes que la température souhaitée.

- Être capable de régler avec précision le système de contrôle de la chaleur et l'utilisation inclinée du soudage TIG.

- Il est possible de réduire la quantité de chaleur appliquée à la zone de soudage en utilisant des passes de soudage plus courtes.

Types courants d'alliages d'aluminium coulé

Différents types d'alliages d'aluminium peuvent être coulés en fonction de leur composition chimique et de leurs propriétés mécaniques. Voici quelques-uns des avantages et des inconvénients de chaque type, ainsi que les applications pour lesquelles ils sont les plus utiles.

1. Aluminium moulé A356 : L'alliage à haute résistance

Sa composition : Comprend principalement l'aluminium (Al), le silicium (Si) et le magnésium (Mg).

🔹 Caractéristiques principales

- Il présente une résistance élevée à la traction et convient aux applications structurelles.

- Excellente résistance à la corrosion, en particulier dans les environnements humides.

- Il présente une bonne soudabilité, bien qu'un traitement thermique après soudage puisse être nécessaire pour lui redonner de la résistance.

🔹 Applications courantes

- Il est utilisé dans les composants du moteur, les roues et les boîtiers de transmission dans l'industrie automobile.

- Industrie aérospatiale - On le trouve dans les pièces structurelles des avions en raison de son rapport poids/résistance.

- Dispositifs médicaux - Utilisés dans les instruments chirurgicaux et les boîtiers à haute résistance.

2. 319 Aluminium moulé : L'alliage résistant à l'usure

Composition : Contient des niveaux plus élevés de silicium (Si) et de cuivre (Cu) que l'A356.

🔹 Caractéristiques principales

- Très bonne résistance à l'usure pour les applications lourdes.

- Il est plus cassant et a une teneur en silicium plus élevée, ce qui le rend plus difficile à souder.

- Il faut des matériaux de remplissage spécialisés (4047) pour éviter les fissures.

🔹 Applications courantes

- Variantes résistantes à l'usure : culasses et blocs moteurs automobiles.

- Les pompes et les boîtiers doivent être durables.

- Les pièces destinées aux machines industrielles sont conçues pour résister aux conditions les plus sévères et aux contraintes mécaniques les plus élevées.

3. Aluminium moulé 535 : L'alliage de qualité marine

Composition : Contient un pourcentage élevé de magnésium (Mg) pour la résistance à la corrosion.

🔹 Caractéristiques principales

- Résistance supérieure à la corrosion, en particulier dans les environnements d'eau salée.

- La soudabilité est bonne, mais un nettoyage complet avant soudage est nécessaire pour éviter toute contamination.

- Plus facile à façonner et à réparer que le 319.

🔹 Applications courantes

- Leur résistance élevée à la corrosion par l'eau salée en fait des produits de choix pour les coques de bateaux, les pièces de moteurs marins et les hélices.

- Il est utilisé pour les pièces aéronautiques et aérospatiales qui nécessitent des matériaux solides et légers.

- Éléments qui représentent une menace minimale pour les composants industriels soumis à des environnements chimiques difficiles.

Pourquoi la compréhension de la fonte d'aluminium est importante pour le soudage

Pour commencer à maîtriser le soudage de la fonte d'aluminium, il faut d'abord déterminer la composition de l'aluminium, ses propriétés et les défis qui y sont associés. Ainsi, comme la fonte d'aluminium est largement utilisée dans les secteurs de l'automobile, de l'aérospatiale et de la marine, les soudeurs ont besoin de stratégies pour gérer la porosité, l'oxydation et la sensibilité à la chaleur de la fonte d'aluminium.

Différents types de fonte alliages d'aluminium Les matériaux d'apport, les gaz de protection et la technique de soudage sont autant d'éléments qui font la différence entre une soudure solide et fiable et un joint faible et poreux.

En préparant le matériau, en utilisant les procédures de nettoyage correctes et en régulant l'apport de chaleur, les soudeurs peuvent résoudre les problèmes liés à la fonte d'aluminium et produire des soudures puissantes et durables qui répondent aux applications difficiles.

Les défis du soudage de l'aluminium moulé

Le soudage de l'aluminium moulé est notoirement difficile en raison des propriétés physiques et chimiques uniques de l'aluminium moulé. La connaissance de ces difficultés aide les soudeurs à utiliser les bons outils et les bonnes méthodes d'application, ce qui permet d'obtenir des soudures solides et sans défaut.

1. Problèmes d'oxydation : Un obstacle majeur au soudage

Lorsque l'aluminium est exposé à l'air, il s'oxyde presque instantanément, produisant un oxyde d'aluminium (Al₂O₃) très fin mais très résistant. Il a ensuite expliqué que la couche d'oxyde formée lors de l'oxydation initiale de l'aluminium a un point de fusion de 2 037 °C, soit trois fois plus élevé que le point de fusion de l'aluminium, qui est de 660 °C. Cependant, cette énorme différence de points de fusion entraîne de graves difficultés lors du soudage, notamment les suivantes :

- Fusion incomplète (la couche d'oxyde empêche le métal d'apport de se lier correctement au matériau de base).

- Soudures contaminées - Présence d'oxydation qui peut entraîner des porosités, des joints fragiles et des inclusions lorsqu'elle est laissée dans la soudure.

- L'oxyde produit un arc instable, ce qui entraîne une déviation de l'arc et des performances de soudage irrégulières.

Solution

Le soudage TIG en courant alternatif (CA) permet d'éliminer la couche d'oxyde de la pièce et de maintenir la stabilité de l'arc. Une brosse en acier inoxydable et des nettoyants chimiques tels que l'acétone peuvent également nettoyer l'oxydation avant le soudage.

2. Impuretés et contamination : La menace cachée

L'aluminium est souvent coulé à partir de matériaux recyclés et peut donc contenir des gaz piégés, des résidus d'huile, de la saleté et d'autres impuretés liées à la production de la fonte. Ces contaminants doivent être nettoyés correctement avant le soudage, sous peine de provoquer des dommages :

- La soudure est affaiblie et susceptible de se fissurer en raison de minuscules poches de gaz (porosité).

- Inclusions : - Elle a piégé dans la soudure une substance non métallique qui réduit la résistance de la soudure.

- Certaines zones peuvent bien fusionner et d'autres peuvent rester faibles avec une qualité de soudure irrégulière.

Solution

L'acétone ou l'alcool sont utilisés pour nettoyer soigneusement la surface de la graisse et de la saleté. Les gaz piégés doivent être évacués à l'aide d'une torche de préchauffage avant le soudage.

3. La conductivité thermique est trop élevée : Il est nécessaire de contrôler la chaleur

L'aluminium, quant à lui, est censé absorber et transmettre la chaleur extrêmement rapidement par rapport à l'acier. Cela peut conduire à :

- Une chaleur trop forte peut faire fondre les sections plus fines (brûlure).

- Chauffage déséquilibré (déformation et distorsion) - Le métal se détériore parce qu'il a été chauffé de manière inégale.

- Pénétration irrégulière - Dissipation trop rapide de la chaleur entraînant une faible fusion dans le joint de soudure.

Solution

Vous devez également préchauffer votre aluminium à une température comprise entre 150°C et 315°C pour obtenir une répartition uniforme de la chaleur et une meilleure pénétration de la soudure. Un apport de chaleur plus important à une vitesse de déplacement contrôlée permet de maintenir la stabilité du bain de soudure.

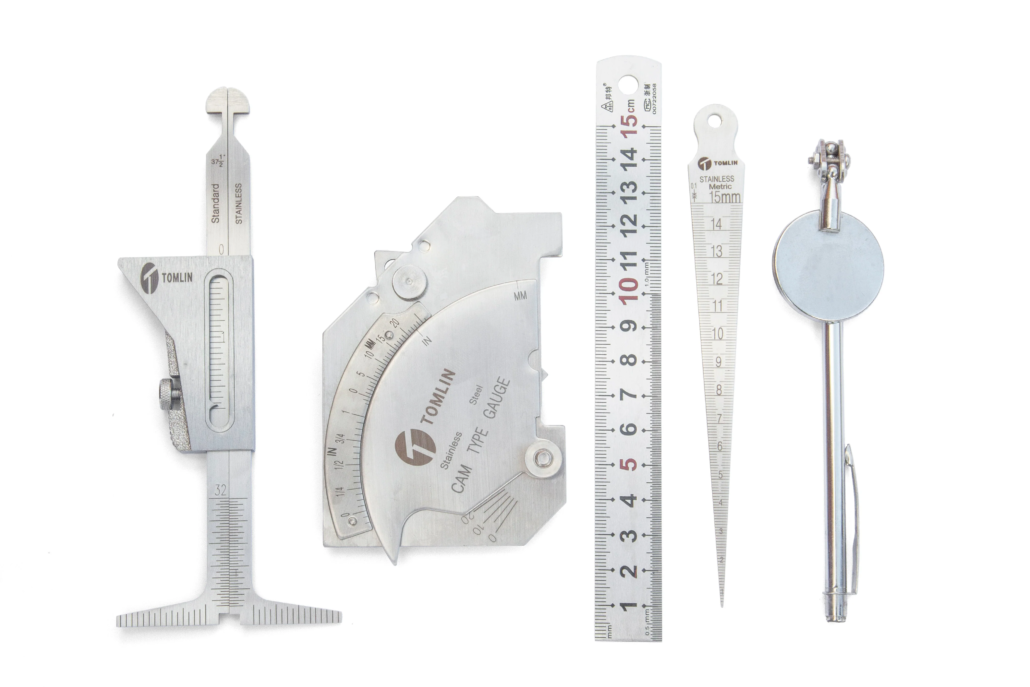

Outils et équipements essentiels pour le soudage de l'aluminium moulé

Le soudage de l'aluminium moulé nécessite un équipement spécialisé et doit être effectué avec précision, résistance et durabilité.

- Un procédé de soudage est en soi un outil qui doit être choisi avec soin. C'est ce qui est abordé dans ce guide sur les machines à souder.

- Le choix de la machine à souder est très important lorsqu'il s'agit de souder de l'aluminium.

- Soudeur TIG (gaz inerte de tungstène) (GTAW) - Le meilleur pour les soudures de précision et de haute qualité. Il permet un meilleur contrôle de l'apport de chaleur et convient bien à la réparation de l'aluminium moulé.

- TIG (gaz inerte de tungstène) - Convient aux métaux internes, mais est beaucoup plus lent que le MIG. Meilleur pour les sections d'aluminium moulé plus épaisses.

1. Métaux d'apport : Renforcement de la soudure

Une soudure solide et sans fissure dépend d'un bon fil d'apport.

- 4045 Aluminum Filler - Option polyvalente pour les réparations d'aluminium moulé.

- 5356 Aluminum Filler - Offre une grande solidité et une résistance à la corrosion, idéal pour les applications marines.

- La charge d'aluminium - 4047 a une teneur élevée en silicium pour la réduction de la fissuration, l'amélioration de l'écoulement.

2. GAZ DE DÉSENFUMAGE

Comme son nom l'indique, il s'agit d'un gaz contenu dans le flux de soudage qui empêche l'oxydation et la porosité. Il s'agit généralement de gaz inertes choisis pour leurs propriétés.

- La soudure est protégée de la contamination atmosphérique par le gaz de protection.

- Argon 100% - pour le soudage TIG et MIG, le meilleur choix pour obtenir un arc stable et un bain de soudure propre.

- Mélange Argon-Hélium - L'hélium augmente l'apport de chaleur et la pénétration, et est donc utilisé pour couper des sections d'aluminium plus épaisses.

3. Outils de nettoyage et de préparation

La soudure ne peut être réussie tant que la surface n'est pas propre.

- Élimine l'oxydation sans contaminer la surface, brosse en acier inoxydable.

- Si vous devez nettoyer de l'huile, de la graisse ou de la saleté avant de souder, l'acétone ou l'alcool conviendront parfaitement.

- Le choc thermique est évité et l'humidité et les gaz piégés sont évacués.

Préparation de l'aluminium moulé pour le soudage

Une préparation adéquate permet d'éviter les défauts et d'obtenir une soudure solide.

Étape 1 : Nettoyage de la surface

Comme l'aluminium retient la saleté, la graisse, l'oxydation et l'humidité, vous n'avez pas d'autre choix que de le nettoyer.

🔹 Pourquoi le nettoyage est-il important ?

- Prévient la porosité et la contamination.

- Il permet une meilleure fusion entre le métal d'apport et le matériau de base.

- Aide à maintenir l'arc stable pendant le soudage.

🔹 Processus de nettoyage :

- L'aluminium peut être dégraissé avec de l'acétone ou de l'alcool pour éliminer l'huile et les contaminants.

- TOUJOURS enlever la couche d'oxyde à l'aide d'une brosse en acier inoxydable (dédiée à l'aluminium uniquement).

- Il est important d'éviter de toucher la surface nettoyée à mains nues afin de prévenir toute recontamination.

Étape 2 : Préchauffage de l'aluminium

Il réduit les contraintes internes et améliore la pénétration de la soudure.

🔹 Pourquoi Préchauffer ?

- Il minimise les fissures dans la fonte d'aluminium poreuse.

- Il assure une meilleure répartition de la chaleur et de la qualité de la soudure.

- Il aide à chasser les gaz et l'humidité emprisonnés.

🔹 Comment préchauffer la fonte d'aluminium :

- Rectifier la pièce à 300°F - 600°F (150°C - 315°C).

- Un thermomètre infrarouge peut être utilisé pour contrôler la température.

- Il peut également être affaibli par une surchauffe, ce qu'il faut éviter.

Techniques de soudage pour l'aluminium moulé

Pour réussir à souder de l'aluminium moulé, vous devez vous assurer d'utiliser la bonne technique, de bien contrôler la chaleur et d'utiliser les bons paramètres de soudage. Voici les meilleures méthodes de soudage pour la fonte d'aluminium, accompagnées de détails sur les meilleures pratiques.

1. Soudage TIG (meilleur pour la précision et la solidité)

La méthode préférée pour le soudage de l'aluminium moulé est le soudage au gaz inerte de tungstène (TIG) ou le soudage à l'arc de tungstène de gaz (GTAW), car elle offre la précision nécessaire pour produire des soudures propres et solides.

🔹 Principaux conseils pour le soudage TIG

- Utiliser le mode AC : Le mode AC permet de briser plus efficacement la couche d'oxyde d'aluminium et d'assurer la stabilité de l'arc.

- L'angle de 15° est le meilleur angle pour la torche : Cela garantit une pénétration uniforme et l'absence de contamination.

- La longueur de l'arc est importante : plus l'arc est court, plus le contrôle de la chaleur est bon et moins il y a de risques de brûlure et de porosité.

- Choisir la bonne barre d'apport : 4047 (teneur élevée en silicium) réduit la fissuration et 5356 offre une résistance supérieure à la force et à la corrosion.

- L'amorçage à haute fréquence permet d'amorcer l'arc en douceur sans contaminer l'électrode avec du tungstène.

🔹 Best For : Pièces minces en aluminium moulé, réparations de précision, applications aérospatiales et marines.

2. Soudage MIG (meilleur pour la vitesse et l'efficacité)

Une alternative plus rapide au soudage TIG, sauf pour les sections d'aluminium très épaisses, est le soudage au gaz inerte métallique (MIG), également connu sous le nom de soudage à l'arc métallique au gaz (GMAW). Toutefois, le contrôle de la tension et de la vitesse du fil lors du soudage MIG est très important pour éviter les défauts tels que la porosité ou les brûlures.

🔹 Principaux conseils pour le soudage MIG :

- Utilisez une technique de poussée : Si vous tirez en arrière pour vous rapprocher, vous contaminez complètement la surface et elle n'est pas aussi propre.

- En mode de transfert par pulvérisation, les projections importantes sont éliminées et l'arc est très stable, ce qui permet d'obtenir une soudure de haute qualité.

- Des réglages appropriés permettent une bonne fusion sans surchauffe.

- L'hélium améliore la pénétration et peut être utilisé pour les sections plus épaisses, ou utiliser de l'argon pur ou un mélange d'argon et d'hélium.

- Le préchauffage de la pièce permet de réduire les chocs thermiques et les fissures.

🔹 Best For : Pièces en aluminium moulé plus épaisses, réparations automobiles, applications industrielles.

3. Autres méthodes de soudage (dans des cas particuliers)

Parfois, le soudage TIG ou MIG n'est pas la meilleure solution en raison de la sensibilité à la chaleur, de la complexité de la pièce ou de la nécessité d'une réparation. Dans ces cas particuliers, les méthodes alternatives suivantes peuvent être utilisées.

- Le brasage est l'utilisation d'un métal d'apport à basse température qui minimise le risque de déformation ou d'affaiblissement des composants sensibles à la chaleur.

- Le transfert de métal à froid (CMT) se fait à basse température et la contrainte thermique est moindre, ce qui est idéal pour les réparations délicates.

- Soudage au laser - Il permet d'apporter une chaleur locale précise à des composants en aluminium à parois minces.

🔹 Best For : Applications à basse température, réparations mineures et soudage de haute précision.

Défauts de soudage et comment les corriger

Les composants en aluminium moulé posent des problèmes, même aux soudeurs expérimentés, en raison de la porosité, de la fissuration et des difficultés de fusion. Ces défauts, ainsi que les moyens de les éviter et de les corriger, sont d'une importance vitale si l'on veut obtenir des soudures fiables, solides et durables.

1. Porosité (poches de gaz dans les soudures)

Les poches de gaz piégées dans la soudure sont considérées comme de la porosité, ce qui affaiblit la structure. La fonte d'aluminium étant naturellement "poreuse", elle est plus sujette à ce défaut.

🔸 Causes

- OU Contamination par la saleté, l'huile, la graisse ou l'oxydation.

- Un faible débit de gaz de protection ou une fuite dans le système.

- Le refroidissement est rapide, ce qui permet de piéger le gaz dans la soudure.

🔹 Solutions

- Assurez-vous que la surface de l'aluminium est propre avant de la souder et essuyez-la soigneusement avec de l'acétone ou même de l'alcool.

- Enlever l'oxydation à l'aide d'une brosse en acier inoxydable (dédiée à l'aluminium).

- Maintenir un débit de gaz approprié (15-25 CFH pour l'argon pur).

- Réduire l'expansion des gaz piégés et augmenter la pénétration en préchauffant la pièce.

- Réduire les problèmes de porosité en utilisant une charge de silicone plus élevée (par exemple, 4047).

Conseil de pro : Le métal d'apport doit toujours être sec et exempt d'humidité, car la présence d'humidité dans les baguettes d'apport peut introduire des porosités dans la soudure.

2. Fissuration (soudures faibles et fragiles)

Une contrainte thermique élevée ou le choix d'un mauvais matériau d'apport peuvent être des causes courantes de fissuration. L'aluminium se contracte considérablement lorsqu'il se refroidit, ce qui entraîne une accumulation de contraintes qui se traduit par des fissures.

🔸 Causes

- Provoque des fissures de retrait en cas de contraintes thermiques élevées.

- L'utilisation du mauvais métal d'apport et donc l'incompatibilité.

- Le préchauffage est insuffisant, ce qui entraîne un refroidissement inégal et une accumulation de contraintes.

🔹 Solutions

- Chauffer la pièce à 300°F - 600°F (150°C -315°C) pour minimiser le choc thermique.

- Utiliser une baguette d'apport à haute teneur en silicium de 4047, qui résiste à la fissuration.

- Veillez à ce que la soudure refroidisse lentement afin d'éviter les ruptures de tension.

- Les pièces moulées en aluminium pour les grandes pièces peuvent être soudées en utilisant une technique à plusieurs passes pour répartir la chaleur de manière uniforme et réduire les tensions.

Conseil de pro : Si des fissures apparaissent après le soudage, éliminez-les à l'aide d'une meuleuse, nettoyez la zone et soudez-la à nouveau avec un préchauffage adéquat.

3. Manque de fusion (faible liaison entre le métal et le cordon de soudure)

On parle d'absence de fusion lorsque la fusion n'a pas eu lieu entre le cordon de soudure et le matériau de base, formant ainsi un joint plus faible. Ce défaut est souvent dû à un apport de chaleur insuffisant ou à des techniques de soudage inappropriées.

🔸 Causes

- Un faible apport de chaleur limite sa capacité à fondre correctement.

- Vitesse de déplacement rapide et absence de pénétration.

- Il en résulte une fusion incomplète due à un angle de torche incorrect.

🔹 Solutions

- Augmenter les réglages de chaleur pour faire pénétrer correctement le métal de base.

- La vitesse de déplacement doit être ralentie pour permettre aux noyaux de fusionner plus profondément.

- Maintenir un angle de torche constant (10-15 degrés) pour une pénétration homogène.

- Pour un mélange de gaz hélium-argon et de l'aluminium épais moulé, l'apport de chaleur augmentera.

Conseil de pro : Si un manque de fusion est constaté, la soudure défectueuse est meulée, la surface est nettoyée et la soudure est refaite avec une chaleur plus élevée et une vitesse de déplacement plus lente.

Traitement et finition après soudage

Une fois l'opération de soudage terminée, la solidité, la durabilité et la résistance à la corrosion ne peuvent être assurées que par une finition appropriée et des traitements post-soudure.

Étape 1 : Traitement anti-stress

- Après le refroidissement lent de la soudure, il faut éviter les contraintes résiduelles et les fissures.

- Si nécessaire, un traitement thermique post-soudure doit être utilisé pour restaurer la résistance mécanique des composants critiques.

- Ne pas tremper la soudure avec de l'eau ou de l'air, car un refroidissement rapide pourrait provoquer de nouvelles fissures.

Conseil de pro : Il est recommandé de recouvrir la pièce soudée d'une couverture thermique afin que la pièce puisse se refroidir progressivement et que le risque de fissure due au stress soit réduit.

Étape 2 : Meulage et polissage

- Si le matériau de soudure est excédentaire et que la surface est lisse, utilisez un disque à lamelles ou une meuleuse.

- Si l'application est destinée à une cosmétique polie, polir l'aluminium avec du papier de verre fin (600 - 1200 Grit) ou des meules de polissage.

- Pour finir, mélangez la soudure au métal environnant si nécessaire.

Conseil de pro : N'utilisez pas d'outil de meulage en acier au carbone sur de l'aluminium, car la contamination peut entraîner des problèmes de corrosion.

Étape 3 : Protection contre la corrosion

Bien que l'aluminium soit naturellement résistant à la corrosion en raison de sa couche d'oxyde, une protection supplémentaire peut être apportée dans le cas d'environnements difficiles afin d'augmenter la durée de vie.

- Anodisation - Procédure consistant à former une couche d'oxyde protectrice afin d'accroître la résistance à la corrosion et d'améliorer l'aspect de la pièce.

- Peinture en poudre - Donne à la pièce une finition durable qui la protège contre l'usure et les dommages causés par l'environnement.

- Peinture ou produits d'étanchéité - Protection rentable des pièces non critiques.

Conseil de pro : En cas d'utilisation de peinture, il convient d'utiliser un apprêt pour gravure, car il augmente l'adhérence et la durabilité.

Applications pratiques du soudage de l'aluminium moulé

Le soudage de l'aluminium moulé est couramment utilisé dans de nombreuses industries, telles que les réparations automobiles, la fabrication aérospatiale, etc.

1. Réparations automobiles

- La capacité de la soudure TIG à localiser et à réparer les blocs moteurs, les culasses et les boîtiers de transmission.

- Réparation des jantes en alliage et des éléments de suspension fissurés.

- Renforcement des pièces du châssis pour la haute performance ou le tout-terrain.

Conseil de pro : Les composants en aluminium soudé sont présents sur de nombreux véhicules de course de haute performance afin de réduire le poids tout en conservant la solidité.

2. Aérospatiale et aviation

- Réparer les composants du fuselage des avions et les pièces de moteur.

- Soudage de structures de trains d'atterrissage et de cellules en aluminium pour réduire le poids tout en conservant la résistance.

- Fabrication de pièces aérospatiales sur mesure, telles que des réservoirs de carburant, des structures d'ailes et des réservoirs sous pression.

Conseil de pro : Les alliages d'aluminium A356 et 7075 sont des alliages de qualité aérospatiale qui ne peuvent être soudés que si des techniques spéciales et un contrôle thermique rigoureux permettent de préserver l'intégrité de la soudure.

3. Industrie maritime

- Réparation de bateaux en aluminium, d'hélices et de carters de moteurs marins.

- Soudage d'aluminium de qualité marine pour une résistance à l'eau salée.

- Réparation de structures offshore et de composants de construction navale normalement soumis à des environnements difficiles.

Conseil de pro : Pour toutes les applications marines, le matériau de remplissage doit toujours être du type résistant à l'eau salée, tel que le 5 356.

4. Industrie et construction

- Réparation de pièces de machines lourdes et d'équipements d'usine.

- Renforcement des échafaudages en aluminium, des tuyauteries et des poutres de soutien.

- Fabrication de structures en aluminium sur mesure pour l'industrie et la construction.

Conseil de pro : Le préchauffage de grandes structures en aluminium moulé pour le soudage afin d'éviter les fissures et les déformations est généralement effectué dans des environnements industriels.

Conclusion

Le soudage de l'aluminium moulé est un processus qualifié qui exige un mélange parfait de préparation, d'équipement et de connaissances de premier ordre en matière de soudage pour bien exécuter la tâche. Le respect des méthodes de nettoyage, de préchauffage et de soudage vous permettra d'obtenir des soudures solides et fiables. Cependant, il n'est pas nécessaire de travailler dans les secteurs de l'aérospatiale, de la marine, de l'automobile ou des applications industrielles pour tirer profit du soudage de l'aluminium moulé à des fins de réparation ou de fabrication. Avec le temps et la pratique, la patience et l'attention portée aux détails, vous pourrez souder l'aluminium moulé sans trop de problèmes, avec un minimum de défauts et des résultats de qualité professionnelle. Avec votre technique, il faut investir du temps pour créer des soudures qui durent toute la vie d'une pièce, dans des applications à haute résistance.

FAQ sur le soudage de l'aluminium moulé

1. Quels sont les facteurs considérés comme les plus difficiles dans le soudage de l'aluminium moulé ?

La porosité, l'oxydation et la conductivité thermique élevée de l'aluminium moulé augmentent la fissuration, la porosité et la faiblesse des soudures. La couche d'oxyde qui le recouvre fusionne à des températures bien plus élevées que celles auxquelles l'aluminium lui-même fond, et est donc difficile à fusionner.

2. Quel est le meilleur type de soudage possible pour une fonte d'aluminium ?

Les soudures précises et propres sont possibles avec le TIG, tandis que le MIG convient aux matériaux plus épais. Les soudures solides nécessitent un préchauffage, le bon produit d'apport et un gaz de protection.

3. Quels sont les moyens d'éviter la porosité et la fissuration ?

Réduire les contraintes thermiques en nettoyant soigneusement la surface, en utilisant de l'argon pur et en préchauffant à une température comprise entre 300 et 600 degrés Celsius. L'utilisation d'un métal d'apport à haute teneur en silicium (4047) peut renforcer la résistance à l'apparition de fissures.