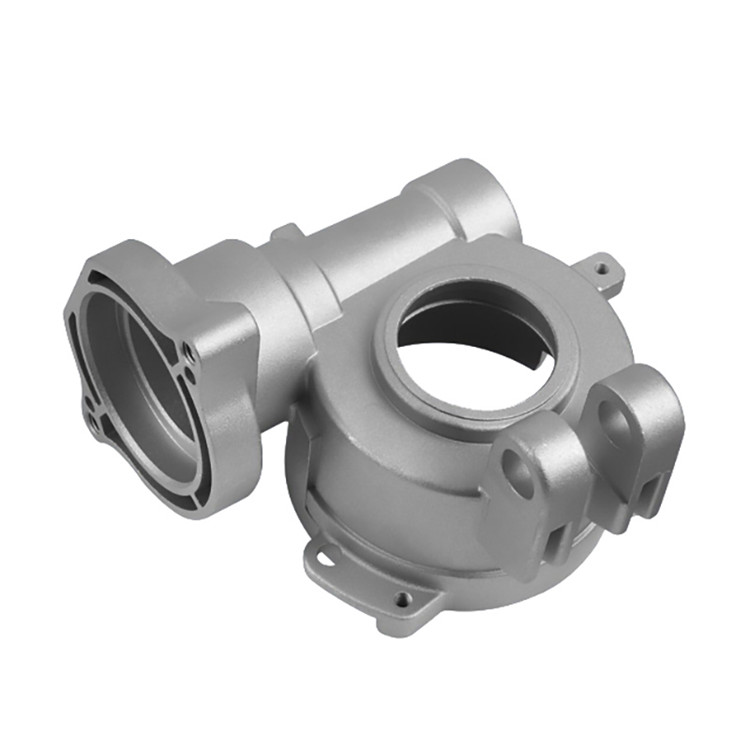

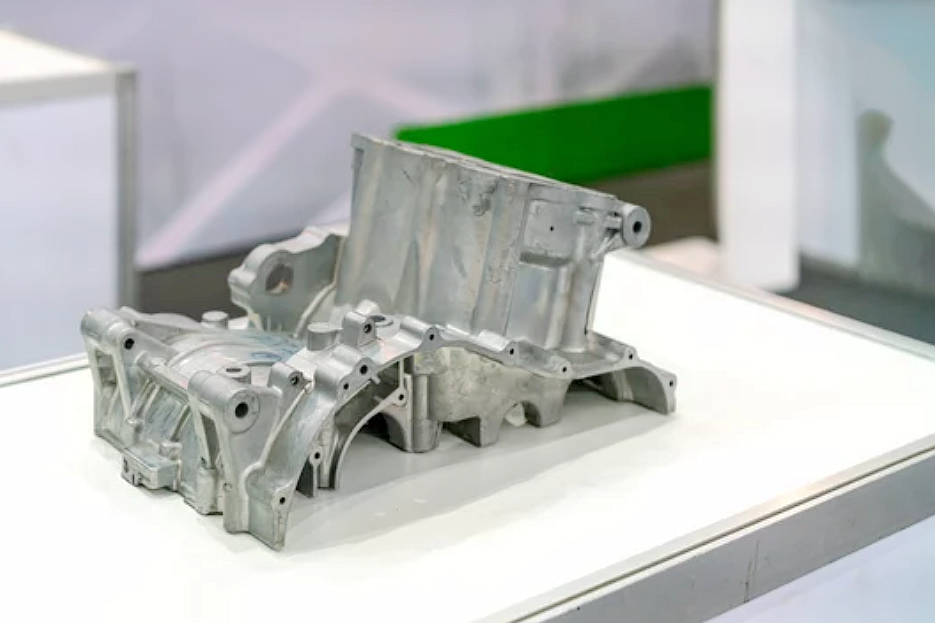

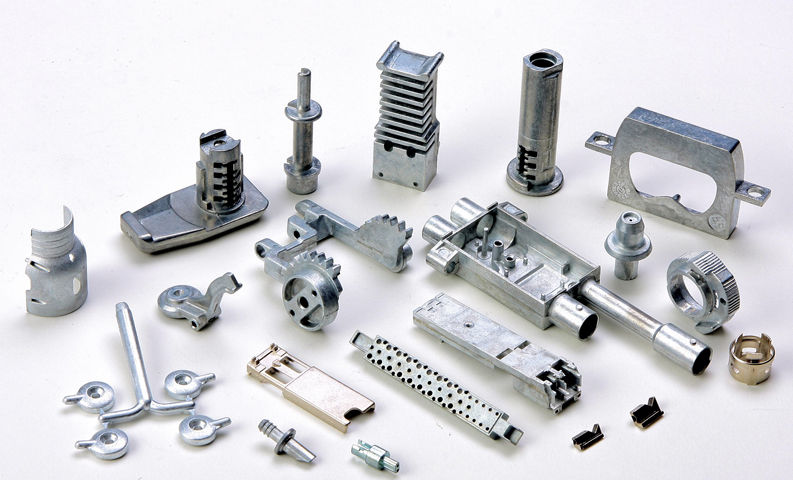

Le moulage sous pression du zinc est un processus de fabrication populaire et efficace qui est utilisé pour créer des pièces de précision de haute qualité destinées à être utilisées dans différentes industries. Le moulage sous pression du zinc sur mesure est devenu un élément essentiel pour les entreprises manufacturières qui cherchent à répondre à des besoins particuliers en matière de spécificité de conception. L'application du moulage sous pression du zinc dans les pièces automobiles, les boîtiers électroniques, la rigidité, la facilité d'extrémité personnalisée, la norme la plus élevée et bien d'autres utilisations sont démontrées.

Le Zamak 2, le Zamak 3, le Zamak 5 et le ZA 8 sont des alliages de zinc couramment utilisés pour le moulage sous pression, qui sont sélectionnés en fonction de leurs exigences mécaniques et thermiques. Le Zamak 2 contient environ 4 % d'aluminium, environ 3 % de cuivre et un peu de magnésium, ce qui lui confère une grande solidité et une grande dureté, avec une résistance à la traction très proche de 330 MPa. Le zamak 3, de loin le plus utilisé, ne contient pratiquement pas de cuivre (environ 4 % d'aluminium et une teneur en magnésium similaire) et est donc dur et facile à couler, avec une résistance à la traction d'environ 280 MPa. Un alliage à base de zinc contenant 1% de cuivre, qui améliore légèrement la résistance et la dureté jusqu'à 310 MPa de résistance à la traction, est connu sous le nom de Zamak 5, qui présente une bonne coulabilité. Le ZA-8 est un alliage d'aluminium de près de 8,51 TTP5T et de cuivre d'environ 11 TTP5T dont la résistance à la traction est proche de 390 MPa et qui présente une bonne résistance à l'usure et de bonnes performances dans des conditions de température élevée.

Sur mesure moulage sous pression du zincLe présent article se penche sur le processus en tant que tel et sur l'utilisation des services de moulage sous pression d'alliages de zinc sur mesure en Chine.

Qu'est-ce que la coulée sous pression du zinc ?

Le moulage sous pression du zinc est une méthode qui consiste à injecter du zinc fondu à haute pression dans un moule en acier. Lorsque le métal se solidifie, il prend la forme du moule, ce qui donne une pièce particulière et durable. Comparé à d'autres métaux, le zinc possède une grande fluidité, une excellente résistance et la capacité de couler des composants sous pression avec des détails fins.

Sa résistance fait du zinc une option intéressante du point de vue des performances, mais c'est aussi un matériau relativement peu coûteux, et une option intéressante pour les entreprises qui souhaitent équilibrer les performances et les coûts de production. C'est particulièrement vrai pour tout type de moulage sous pression du zinc, car ce processus permet aux entreprises de concevoir des composants sur mesure pour leurs besoins individuels.

Avantages de la coulée sous pression de zinc sur mesure

1. Précision et exactitude

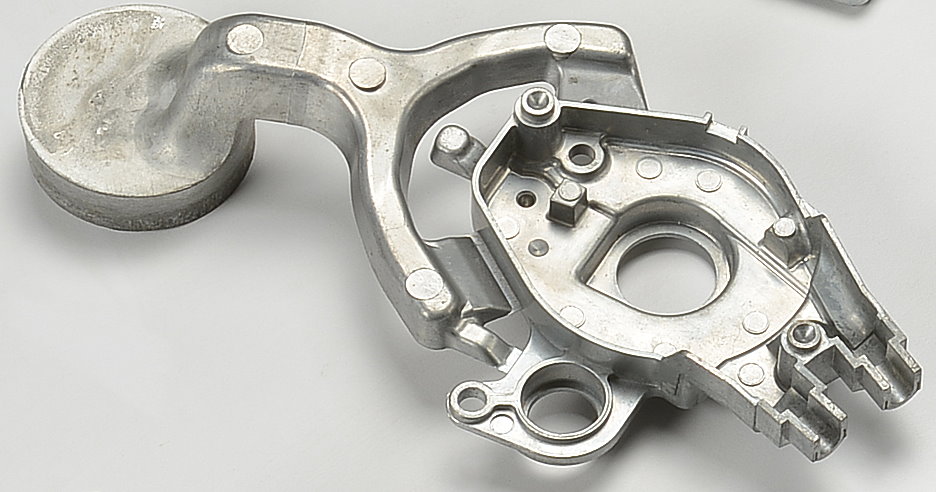

La personnalisation du moulage sous pression du zinc présente l'un des avantages les plus significatifs, à savoir la possibilité de fabriquer des pièces très précises et exactes. Ce processus de moulage sous pression permet de s'assurer que les composants restent cohérents en termes de dimensions et de finition de surface, même pour les conceptions complexes. Dans les domaines de l'électronique, de l'automobile et de l'aérospatiale, où il existe un besoin de tolérance et d'ajustement, cette précision devient très importante.

Les pièces aux détails fins qui ne peuvent être créées par d'autres moyens et les pièces aux géométries complexes peuvent être produites en utilisant le moulage sous pression du zinc. Alors que d'autres méthodes de fabrication peuvent permettre de produire des volumes importants de pièces identiques avec un minimum de variations, le moulage sous pression est vraiment la solution pour les pièces qui nécessitent un niveau élevé de cohérence.

2. Durabilité et solidité

C'est un métal robuste, très durable et résistant à la corrosion. Il est donc parfait pour fabriquer des pièces qui seront soumises à des conditions abrasives. Le moulage sous pression du zinc offre la possibilité de produire des pièces personnalisées conçues pour être utilisées efficacement pendant de longues périodes.

Les pièces moulées sous pression en alliage de zinc offrent un rapport résistance/poids exceptionnel, de sorte que les produits sont solides sans être trop lourds. Comme dans la plupart des industries, cet aspect est crucial (en particulier dans la construction automobile), car la réduction de la masse du système est essentielle pour les performances, l'efficacité énergétique, etc.

3. Le rapport coût-efficacité

Pour de nombreuses entreprises, la rentabilité est un élément très important. Ce défi peut être relevé avec succès grâce au procédé de moulage sous pression du zinc, qui permet de créer des pièces de haute qualité à un coût relativement faible. En raison du coût relativement faible du zinc et de l'efficacité du processus de moulage sous pression, il est évident que le zinc est un choix très rentable pour les fabricants.

Le moulage sous pression est également très précis, ce qui permet de réduire les coûts de post-production ou le travail des machines secondaires. Elle permet également de produire un grand nombre de pièces identiques en une seule fois et donc de réduire encore les coûts, ce qui en fait la solution idéale pour la production de masse.

4. Flexibilité de la conception

Le principal avantage du moulage sous pression du zinc utilisant la conception sur mesure est la flexibilité de la conception. Cela permet aux fabricants de créer des pièces aux formes complexes, aux parois minces et aux caractéristiques compliquées qui, autrement, auraient été impossibles à fabriquer. Cette flexibilité permet aux entreprises d'inventer et de créer des pièces différentes qui offrent des fonctions particulières et un aspect spécifique.

En outre, les pièces peuvent être créées avec différentes finitions de surface, telles que lisse et polie, texturée ou mate, en utilisant ce moulage sous pression d'alliage de zinc personnalisé. La polyvalence de la conception rend le moulage sous pression du zinc adapté à de nombreuses applications autres que l'électronique grand public - machines industrielles, pièces pour véhicules, etc.

5. Délais courts

Aujourd'hui, le temps est un facteur essentiel dans l'environnement de fabrication à grande vitesse et à grand volume. Le moulage sous pression de zinc sur mesure aide les entreprises à atteindre leurs objectifs grâce à des délais de production rapides, en mettant rapidement leurs produits sur le marché. Le processus de moulage est assez rapide une fois que les moules sont fabriqués, de sorte que l'ensemble du processus est assez rapide et permet la production rapide d'une grande quantité de pièces en un minimum de temps.

En outre, il est utile dans les industries où le délai de mise sur le marché est critique. Une bonne utilisation du moulage sous pression du zinc permet aux entreprises d'éviter les retards et les ruptures de stock et d'obtenir des pièces de haute qualité.

Le processus de moulage sous pression du zinc sur mesure

C'est le cas du processus de moulage de zinc sous pression en masse et sur mesure, qui comporte de nombreuses étapes clés à réaliser pour accomplir ce qui est nécessaire. Ces étapes sont les suivantes :

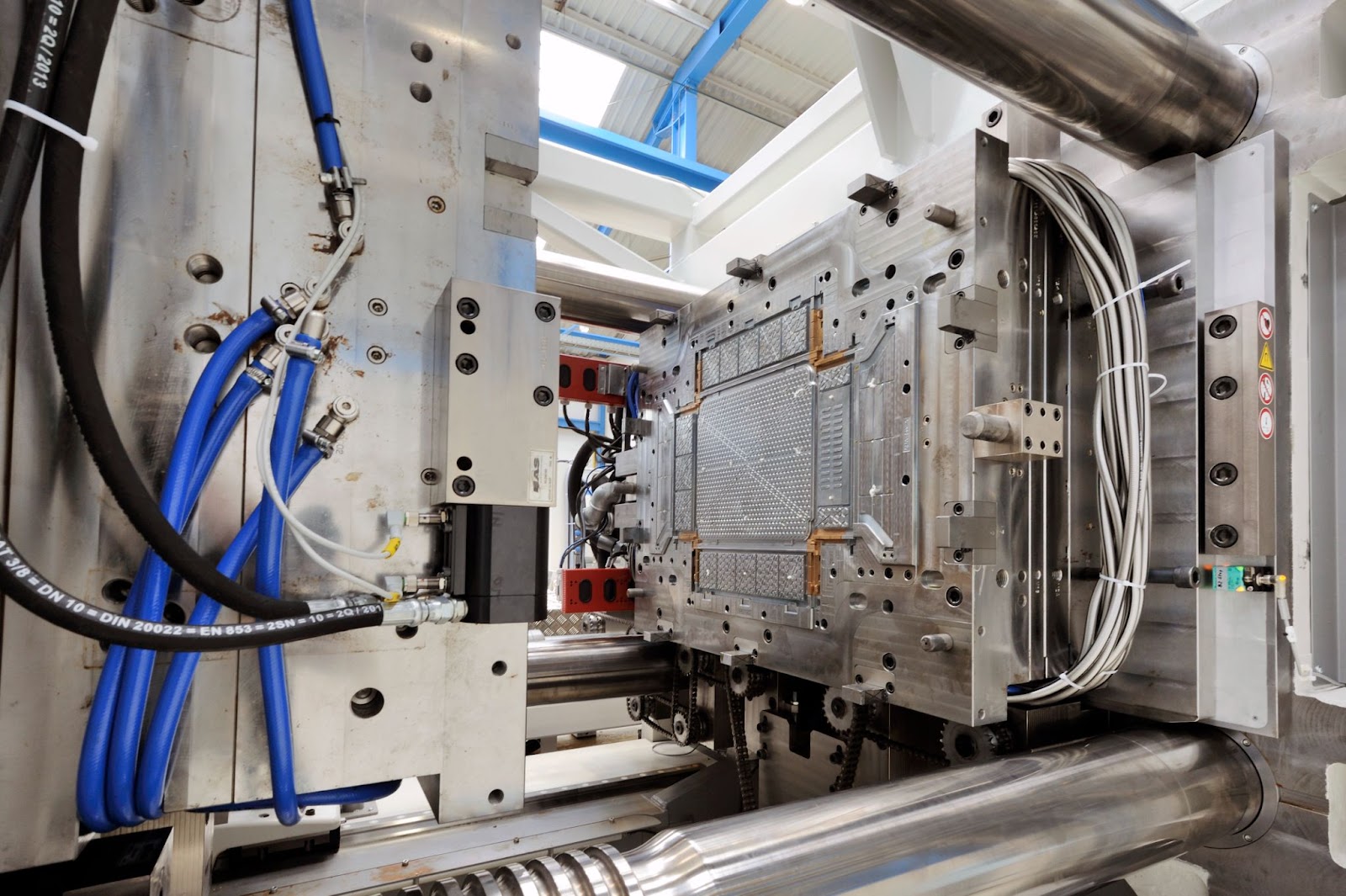

1. Conception et création de moules

La première chose à faire pour fabriquer un moule est de le concevoir en utilisant de l'acier. Pour créer le moule, la forme et les caractéristiques de la pièce à produire sont adaptées à ce qui doit être produit dans le moule. Dans ce cas, le client peut définir le type de moule dont il a besoin. Les moules de moulage sous pression personnalisés sont conçus pour répondre aux demandes et modifications uniques du client.

2. Injection de zinc fondu

Une fois le moule préparé, le zinc fondu y est versé sous haute pression. La pression garantit ainsi que chaque détail du moule est rempli de zinc pour obtenir une pièce précise. Le zinc se refroidit rapidement et se solidifie dans la forme du moule.

3. Ejection et finition

Une fois que le zinc a gelé, la pièce est éjectée du moule. Toutefois, le processus de moulage sous pression n'est pas terminé, la pièce finie peut subir d'autres processus de finition tels que le découpage de l'excès de matière ou le lissage des bords rugueux, et même après coup, le processus de moulage sous pression produit une finition de surface de haute qualité sur la pièce.

4. Contrôle de la qualité

Les pièces sont ensuite soumises à des contrôles de qualité approfondis afin de garantir qu'elles répondent aux normes de résistance, de précision et de performance établies. Il peut s'agir de contrôles dimensionnels, d'inspections visuelles et d'essais sous contrainte.

Tableau comparatif des alliages de zinc

| Propriété | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy | AcuZinc 5 |

| Aluminium (%) | 3.8 - 4.3 | 3.8 - 4.3 | 3.8 - 4.3 | 8.2 - 8.8 | 3.5 - 4.0 | 3.5 - 4.3 |

| Cuivre (%) | 2.7 - 3.3 | <0.03 | 0.7 - 1.1 | 0.9 - 1.3 | 2.2 - 2.7 | 0.5 - 1.2 |

| Magnésium (%) | 0.035 - 0.06 | 0.035 - 0.06 | 0.035 - 0.06 | 0.02 - 0.035 | 0.02 - 0.05 | 0.02 - 0.05 |

| Résistance à la traction (MPa) | ~328 | ~283 | ~310 | ~386 | ~410 | ~410 |

| Limite d'élasticité (MPa) | ~270 | ~210 | ~230 | ~315 | ~360 | ~370 |

| Élongation (%) | 3 | 7 | 6 | 1 | 2.5 | 3 |

| Dureté (Brinell) | 120 | 82 | 85 | 92 | 110 | 105 |

| Castabilité | Juste | Excellent | Bon | Bon | Juste | Bon |

| Résistance à la corrosion | Modéré | Bon | Mieux que Zamak 3 | Bon | Haut | Haut |

| Caractéristique notable | Haute résistance et dureté | Alliage à usage général | Amélioration de la résistance et de l'usure | Performance à haute température | Excellente résistance et usure | Grande ductilité et résistance |

Le rôle des services chinois de moulage sous pression d'alliages de zinc sur mesure

Les services chinois de moulage sous pression d'alliages de zinc sur mesure se sont imposés comme un acteur de premier plan dans le conglomérat manufacturier au cours des dernières années. La Chine dispose d'une technologie avancée, d'une main-d'œuvre qualifiée et d'avantages de production à faible coût pour son industrie du moulage sous pression. Par conséquent, de nombreuses entreprises font appel à des services de moulage sous pression de zinc en Chine dans le but de réduire les coûts de production tout en conservant une qualité élevée.

Fabricants chinois ont investi dans des équipements de moulage sous pression ultramodernes pour produire des pièces de précision à grande échelle. En outre, la base manufacturière et les réseaux de la chaîne d'approvisionnement de la Chine sont plus propices à l'approvisionnement des entreprises en matières premières et en matériaux de construction sur une base concurrentielle.

Le moulage sous pression d'alliages de zinc avec des fabricants chinois offre une bonne opportunité aux entreprises qui souhaitent fournir un moulage sous pression d'alliages de zinc personnalisé de haute qualité. En tant que ressource extrêmement bénéfique pour les entreprises qui souhaitent simplifier leurs processus de production, les services de moulage sous pression chinois sont en mesure de produire de grands volumes de pièces rapidement et à des prix raisonnables.

Matériaux de moulage sous pression du zinc.

Le moulage sous pression du zinc est une méthode attrayante utilisée dans la fabrication de composants de haute précision en raison de sa polyvalence, de sa durabilité et de sa rentabilité. Le matériau utilisé dans le processus de moulage est l'un des éléments clés qui ont contribué au succès de cette méthode. Le moulage sous pression du zinc utilise des alliages de zinc comme source principale de matériaux pour les propriétés des alliages telles que la solidité, la résistance à la corrosion et la fluidité. Cependant, découvrons les principaux matériaux utilisés dans le moulage sous pression du zinc.

1. Zinc (Zn)

La production de pièces complexes et détaillées est l'une des principales raisons de l'utilisation du zinc comme matériau de base pour le processus de moulage sous pression, car le zinc est considéré comme un excellent fluide lorsqu'il est fondu et a la capacité de remplir des moules complexes. Le zinc est en effet considéré comme un excellent fluide lorsqu'il est fondu et il a la capacité de remplir des moules complexes.

- Les propriétés du zinc en font un bon matériau pour le moulage sous pression.

- Bonne fluidité : il peut facilement remplir les moules et peut donc être utilisé pour des moulages complexes.

- Point de fusion congénital : Le zinc fond à basse température (environ 419°C ou 786°F), ce qui réduit l'énergie nécessaire au processus de coulée.

- Résistance à la corrosion : Le zinc est résistant à la corrosion, ce qui est idéal pour les pièces utilisées dans des environnements difficiles ou à l'extérieur.

- Solidité : La résistance des produits en zinc est également forte et durable, surtout lorsqu'ils sont combinés à d'autres métaux.

2. Alliages de zinc

Le zinc pur est utilisé dans le moulage sous pression ; cependant, les alliages de zinc sont souvent utilisés pour améliorer des propriétés spécifiques. Les alliages de zinc les plus couramment utilisés pour le moulage sous pression sont les suivants :

A. ZA-8 (alliage zinc-aluminium)

L'alliage de zinc, environ 92% de zinc et 8% d'aluminium (ZA8), a un pouvoir explosif très élevé et est très efficace pour perforer et déformer les pièces métalliques. Il est largement caractérisé par ses meilleures propriétés mécaniques et ses bonnes propriétés de coulée. Le ZA-8 présente une résistance et une dureté élevées, ainsi qu'une bonne résistance à la corrosion. Les pièces en alliage ZA-8 sont largement utilisées dans des applications de haute précision telles que les composants automobiles et électriques.

B. ZA-12 (alliage zinc-aluminium)

Le ZA-12 contient environ 88% de zinc et 12% d'aluminium. Il s'agit d'un alliage qui offre une résistance et une dureté supérieures à celles du zinc, ainsi qu'une meilleure stabilité dimensionnelle dans les grandes pièces moulées. Les applications lourdes dans lesquelles cet alliage est utilisé sont, par exemple, les machines industrielles, l'électronique grand public et la quincaillerie.

C. Alliages ZAMAK (zinc-aluminium-magnésium)

ZAMAK Les alliages ZAMAK sont des alliages à base de zinc constitués de différents aluminiums, magnésiums et cuivres. L'alliage a été baptisé ZAMAK parce qu'il est composé de zinc, d'aluminium, de magnésium et de cuivre. Les alliages ZAMAK 3, ZAMAK 5 et ZAMAK 7 sont les plus couramment utilisés. Les avantages de ces alliages sont les suivants.

ZAMAK 3 - solides, durs et stables sur le plan dimensionnel - sont l'un des alliages de zinc pour le moulage sous pression les plus utilisés. Il est idéal pour la fabrication de pièces automobiles, de composants électriques, etc.

ZAMAK 5: La résistance à la corrosion est légèrement meilleure que celle du ZAMAK 3, mais la coulée est un peu moins bonne ; cet alliage est un meilleur choix pour les environnements difficiles, comme les composants marins ou extérieurs.

ZAMAK 7: En raison de sa résistance améliorée à la corrosion, le ZAMAK 7 est principalement utilisé dans le moulage sous pression pour les pièces présentant des exigences élevées en matière de détails et de finition.

D. ZL-2 (alliage zinc-cuivre)

Un alliage zinc-cuivre connu sous le nom de ZL-2 est principalement composé de zinc et de cuivre. Il présente un bon compromis entre la solidité et la résistance à l'usure et à la corrosion. Le ZL-2 est utilisé pour fabriquer des pièces qui doivent résister à de fortes contraintes, par exemple des pièces de machines et certaines pièces automobiles.

3. Cuivre (Cu)

Les pièces moulées sous pression en zinc n'utilisent généralement pas de cuivre comme matériau principal, mais le cuivre est ajouté aux alliages de zinc pour en améliorer la résistance et la conductivité thermique. Des quantités de cuivre aussi faibles que 0,25% ajoutées au zinc améliorent les propriétés mécaniques de l'alliage.

La force : L'alliage de zinc est intrinsèquement solide et est renforcé par l'ajout de cuivre, en particulier à des températures élevées.

Résistance à l'usure : La résistance à l'usure de l'alliage est augmentée par le cuivre.

Résistance à la corrosion : L'ajout de cuivre améliore les propriétés de résistance à la corrosion de l'alliage de zinc, en particulier dans les environnements sévères, tels que les milieux marins.

4. Aluminium (Al)

- L'aluminium est un autre élément courant dans les alliages de zinc, par exemple dans les alliages ZA-8 et ZAMAK. L'ajout d'aluminium au zinc améliore également plusieurs propriétés importantes.

- Résistance : La résistance à la traction de l'alliage est augmentée par la présence d'aluminium, ce qui rend l'alliage utile pour les applications lourdes.

- Stabilité dimensionnelle - les pièces moulées ne se déforment pas grâce à l'aide de l'aluminium qui maintient les valeurs de stabilité dimensionnelle.

- Résistance à la corrosion : En termes de résistance à la corrosion, l'aluminium renforce la résistance à la corrosion de l'alliage de zinc, le rendant plus résistant aux effets de l'humidité ou d'autres influences environnementales.

5. Magnésium (Mg)

Les alliages ZAMAK ajoutent également du magnésium pour améliorer quelque peu les propriétés de l'alliage. Le magnésium améliore les éléments suivants :

- Le magnésium présente des avantages en termes de résistance : il augmente le rapport résistance/poids de l'alliage, il est donc recommandé pour les pièces légères.

- Le magnésium métal contribue à rendre l'alliage ductile, ce qui lui permet de résister aux contraintes et aux déformations sans se rompre.

- Le magnésium renforce la résistance à la corrosion de l'alliage, qui est préféré pour les applications marines ou extérieures.

6. Autres additifs et éléments d'alliage

Certains alliages de zinc moulés sous pression peuvent contenir des quantités moindres d'autres métaux et éléments, en fonction des besoins de l'application. Certains de ces éléments comprennent :

- Plomb (Pb) : Parfois présent dans les alliages de zinc pour améliorer l'usinabilité.

- Étain (Sn) : L'étain permet d'améliorer la résistance de l'alliage à la corrosion et d'augmenter sa résistance à haute température.

- De petites quantités de fer peuvent être ajoutées pour améliorer la solidité, la dureté et la résistance à l'usure.

Pourquoi les alliages de zinc sont-ils préférés pour le moulage sous pression ?

Un matériau est produit lorsque la combinaison du zinc avec d'autres éléments d'alliage permet un contrôle détaillé de toutes ces caractéristiques :

- Excellente fluidité lors de la fusion : Les alliages de zinc ont une grande fluidité de coulée, et le métal en fusion s'écoule facilement dans les cavités complexes du moule. Ils permettent donc d'obtenir des pièces aux détails fins et aux surfaces lisses.

- Les alliages de zinc combinent une grande solidité et une grande dureté avec une excellente résistance aux chocs, ce qui en fait un matériau idéal pour les pièces automobiles et, plus récemment, pour l'électronique grand public.

- Il est rentable, car les alliages de zinc sont généralement moins chers que les autres métaux, et le processus de moulage sous pression lui-même le rend très efficace.

- Le zinc et ses alliages sont naturellement résistants à la corrosion ; ils conviennent donc aux pièces exposées aux éléments.

Alternatives au moulage sous pression du zinc

Le moulage sous pression de l'aluminium est un processus de fabrication de composants de précision qui facilite la création de pièces complexes, alors que seuls quelques défauts peuvent survenir. Il ne s'agit toutefois pas de la seule solution et d'autres options sont disponibles en fonction des besoins d'un projet particulier en termes de poids, de résistance, de coût ou de facteurs environnementaux. Chacune des méthodes décrites est utile dans une certaine mesure, et certaines d'entre elles peuvent être moins efficaces que d'autres dans un contexte particulier, c'est pourquoi il est extrêmement important de peser les options.

1. Moulage sous pression d'aluminium

Le moulage sous pression de l'aluminium fait partie des matériaux utilisés dans le processus de fabrication pour remplacer le zinc. La nature de cet acier inoxydable lui confère une grande résistance ainsi qu'un poids raisonnable, ce qui lui vaut d'être largement utilisé dans l'industrie automobile et la construction aéronautique. Les pièces en aluminium sont relativement légères mais possèdent une grande résistance et sont adaptées aux applications à haute température.

En outre, ce procédé permet de produire des pièces présentant d'excellentes caractéristiques de conduction thermique et électrique. Néanmoins, l'aluminium a une fluidité relativement faible par rapport au zinc, ce qui est désavantageux pour les pièces à parois minces. En outre, les frais d'outillage et de moulage liés à l'utilisation de l'aluminium sont connus pour être légèrement plus élevés que ceux du zinc.

2. Moulage sous pression du magnésium

Le magnésium est le métal structurel le plus léger disponible sur le marché pour le moulage sous pression. Cette application convient parfaitement aux domaines où la réduction du poids du produit est d'une importance capitale, par exemple l'électronique, l'industrie automobile, etc. Le magnésium possède une bonne résistance et une bonne rigidité, et les pièces moulées en ce matériau peuvent avoir des parois très fines et des formes complexes.

En revanche, il est plus coûteux que le zinc et son utilisation implique de grandes précautions en matière de sécurité, car le magnésium en fusion s'enflamme facilement. Il présente également une résistance à la corrosion légèrement inférieure à celle des aciers austénitiques, ce qui peut entraver son utilisation dans certains environnements sans l'ajout d'une couche de revêtement.

3. Moulage par injection de plastique

L'une des avancées technologiques les plus bénéfiques pour les composants non structurels est le moulage par injection de plastique. Le polypropylène est largement utilisé dans des projets tels que les biens de consommation, les appareils médicaux et les boîtiers électriques.

Grâce à cette technologie, on obtient le meilleur du spectre des couleurs, des produits minces et un temps de cycle rapide. Cependant, ils ne sont pas aussi solides que les métaux et ne résistent pas non plus aux changements de température. Cependant, pour les applications qui doivent être plus durables, résistantes à la chaleur ou capables de supporter des charges, il est préférable de couler du métal.

4. Moulage d'acier ou de fer

Lorsque l'on ne peut pas faire de compromis sur la résistance et la durabilité extrêmes, l'acier et la fonte de fer sont parmi les meilleurs matériaux à prendre en considération. Ces matériaux peuvent être utilisés dans des situations où ils sont soumis à une usure intense, comme les machines, les outils ou les structures.

En général, les pièces moulées en acier et en fer ont des capacités élevées de résistance aux contraintes, à l'usure et à la chaleur. Cependant, ils sont beaucoup plus denses que le zinc ou l'aluminium et, en raison de leur point de fusion plus élevé, le moulage est non seulement consommateur d'énergie, mais aussi coûteux. C'est pourquoi l'usinage et la manipulation de ces métaux sont plus compliqués que ceux des autres types de métaux.

5. Impression 3D (fabrication additive de métaux)

La fabrication 3D de métaux, également connue sous le nom de fabrication additive, est l'une des nouvelles technologies de fabrication qui remodèle le monde de la fabrication de petites pièces complexes en faible volume. Aujourd'hui, elle est utilisée comme une grande opportunité pour de nombreuses industries qui ont besoin de composants personnalisés ou de prototypes, alors qu'il serait coûteux et fastidieux de les fabriquer par moulage.

Elle ne nécessite pas non plus l'utilisation de moules pour produire les pièces, elle est donc rapide et offre une grande variété de conceptions. Cependant, le coût par pièce est beaucoup plus élevé et, en général, la technologie n'a pas encore atteint ses taux d'avancement maximum en termes de gamme de matériaux utilisés. Des modifications sont souvent nécessaires pour les ajustements finaux à effectuer en post-traitement.

6. Moulage à la cire perdue

Le moulage à la cire perdue est une technique qui permet d'obtenir un produit précis et une finition de surface fine. Elle est idéale pour développer des pièces complexes à partir de différents types de métaux tels que l'acier inoxydable, le titane et le bronze.

Néanmoins, elle est capable de produire des géométries et des détails très fins, ce qui présente l'inconvénient d'être plus lent et plus coûteux que le moulage sous pression. Elle convient mieux à la production à petite échelle qui nécessite une finition de surface et une grande précision dans la production des pièces.

Choisir la bonne alternative

Pour choisir le remplacement approprié du zinc moulé sous pression, il est conseillé de tenir compte de certains facteurs tels que l'application, le coût, les caractéristiques du matériau et la capacité. Pour les pièces de petite taille, il peut être conseillé d'utiliser l'aluminium ou le magnésium. Dans le cas d'un grand nombre de pièces en plastique, le moulage par injection peut être un mode efficace. Il se peut également que la résistance devienne le facteur clé pour la pièce moulée, où l'option de l'acier ou de la cire perdue peut être utilisée.

Une telle compréhension permet au fabricant de sélectionner le processus le plus approprié en ce qui concerne les caractéristiques de performance, le coût et la facilité de fabrication.

Conclusion

Enfin, il est conclu que le moulage sous pression de zinc sur mesure est un processus des plus précieux, avec sa précision, sa durabilité, sa rentabilité et sa souplesse de conception. En utilisant cette méthode, les entreprises peuvent développer des composants de haute qualité sans être limitées par les droits de douane, ce qui maintient les coûts de production à un niveau bas. Les services de moulage sous pression d'alliages de zinc en Chine contribuent à accroître encore les possibilités pour les entreprises qui souhaitent utiliser une technologie de moulage sous pression avancée.

Le moulage sous pression du zinc est une solution polyvalente et fiable pour la production de pièces dans les secteurs de l'automobile, de l'électronique et de l'industrie, qu'il s'agisse de fabriquer une pièce répondant aux normes de qualité les plus strictes. La technologie étant toujours en développement, la technologie du moulage sous pression du zinc ne fera qu'augmenter, comme le clergé fondamental, elle ne fera que jouer un rôle dans la fabrication moderne.

Foire aux questions (FAQ)

1. Le moulage sous pression du zinc sur mesure est expliqué et comment il fonctionne.

Le moulage sous pression du zinc est un processus de fabrication qui consiste à injecter sous haute pression des alliages de zinc en fusion dans la cavité d'un moule pour former des pièces en zinc métallique de haute précision conçues sur mesure. Il est largement utilisé pour produire des formes complexes avec une grande précision dimensionnelle et un minimum d'usinage.

2. Pourquoi utiliser des alliages de zinc pour le moulage sous pression ?

Les avantages des alliages de zinc sont leur bonne résistance, leur point de fusion bas, leur meilleure finition et la possibilité de produire des pièces complexes à parois minces. En outre, ils présentent une bonne résistance à la corrosion et sont très rentables pour les volumes de production élevés.

3. Zamak 3, ZA-8 ou AcuZinc 5, quel est l'alliage de zinc le mieux adapté à mon projet ?

Le meilleur alliage dépend de votre application.

- Les pièces à usage général du Zamak 3 sont idéales.

- Le ZA-8 est plus approprié pour les applications à haute résistance et résistantes à la chaleur.

- L'AcuZinc 5 est le matériau préféré lorsque la ductilité et la ténacité sont requises.

- Faites correspondre l'alliage à vos besoins spécifiques avec votre fournisseur.

4. Est-il possible de trouver du zinc moulé sous pression de qualité en Chine ?

Oui. De nombreux fabricants chinois de pièces moulées sous pression en alliage de zinc proposent des prix bas, des équipements de pointe et une assistance technique qualifiée. Ils sont bons pour les prototypes et la production de masse de pièces personnalisées.

5. Quels pourraient être les avantages du moulage sous pression du zinc ?

Les applications légères peuvent être réalisées par moulage sous pression d'aluminium ou de magnésium, par moulage par injection de plastique pour les pièces non métalliques, par moulage d'acier pour une résistance élevée ou par moulage à la cire perdue pour les pièces de précision. Le choix se fait en fonction de la conception, de la résistance, du budget et du volume de production.