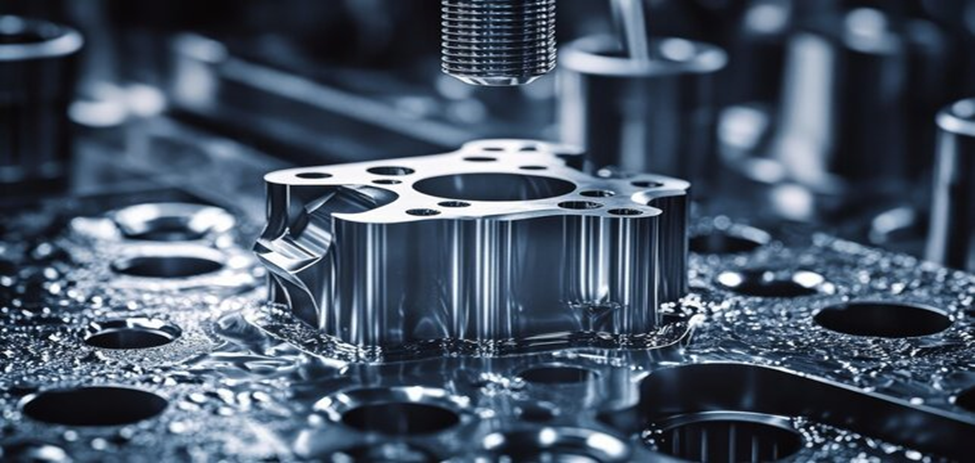

Le rôle du moulage sous pression de l'aluminium est un processus de fabrication très répandu et très efficace, capable de produire des composants complexes, très résistants et légers avec une bonne précision dimensionnelle. Il s'agit d'une production de masse de pièces durables et précises, qui repose sur le principe de l'utilisation de l'aluminium. injecter de la matière fondue aluminium dans le moule sous haute pression. Dans ces industries où les performances ou la longévité dépendent des propriétés des matériaux, cette technique est utilisée dans une grande variété de cas. L'alliage d'aluminium est un facteur clé dans le choix du produit final, qui comprend la solidité, la résistance à la corrosion, les propriétés thermiques et l'usinabilité. Les caractéristiques des différents alliages d'aluminium sont différentes, notamment celles de l'A380, l'équilibre entre la résistance et la coulabilité ; de l'A383, la fluidité supérieure pour les pièces complexes ; et de l'A360, la résistance élevée à la corrosion. En outre, les éléments cuivre, manganèse, magnésium et silicium peuvent également accroître les propriétés mécaniques.

Outre le choix de l'alliage, les fabricants peuvent également renforcer les pièces moulées sous pression en aluminium par un traitement de surface tel que l'anodisation, le placage ou le revêtement par poudre afin d'obtenir une meilleure résistance à l'usure, une meilleure protection contre la corrosion et une plus grande dureté. En outre, l'uniformité de l'épaisseur des parois, des angles de dépouille et des nervures de renforcement permet d'obtenir des composants de haute qualité et exempts de défauts à faible coût. En choisissant le bon alliage d'aluminium, en utilisant des techniques de renforcement appropriées et en tenant compte du dimensionnement de la conception des pièces en aluminium moulé sous pression, les fabricants de pièces en aluminium moulé sous pression de haute performance peuvent être adaptés spécifiquement aux problèmes industriels requis. Dans ce guide, nous explorons les meilleurs matériaux, les propriétés des alliages et les méthodes de renforcement et de conception des pièces moulées sous pression en aluminium qui amélioreront leur durabilité et leur efficacité.

Cet article présente les matériaux de moulage sous pression de l'aluminium, les propriétés des alliages utilisés dans les processus de moulage sous pression, les méthodes de renforcement et les traitements de surface, ainsi que les considérations de conception visant à améliorer les performances, la durabilité et l'efficacité opérationnelle des composants moulés sous pression.

Qu'est-ce que le moulage sous pression de l'aluminium ?

Le moulage sous pression de l'aluminium est le processus qui consiste à injecter de l'aluminium fondu à haute pression dans un moule en acier (matrice) pour produire des pièces métalliques complexes et durables moulées avec précision. Les propriétés de légèreté de l'aluminium, sa solidité, sa résistance à la corrosion et son excellente conductivité thermique font qu'il est couramment utilisé dans l'automobile, l'aérospatiale, l'électronique et les applications industrielles. La production à grande vitesse, la rentabilité et la précision dimensionnelle sont possibles car il s'agit d'un processus.

Conception de pièces moulées sous pression en aluminium 3 facteurs à prendre en compte

Pour obtenir des pièces moulées sous pression en aluminium de haute qualité, résistantes et économiques, une planification minutieuse est nécessaire. Une conception appropriée peut accroître l'efficacité de la fabrication, réduire les défauts et améliorer les performances globales. Les pièces moulées sous pression en aluminium ont trois paramètres, dont les facteurs clés sont indiqués ci-dessous.

1. Épaisseur et uniformité de la paroi

Pourquoi c'est important :

Le remplissage, le refroidissement et la solidification du moule sont maintenus avec une épaisseur de paroi constante.

Les changements d'épaisseur peuvent se produire soudainement et entraîner des déformations, des retraits et des porosités dans la pièce finale.

Meilleures pratiques

- Régulariser l'épaisseur des parois pour éviter les contraintes internes et la mauvaise qualité.

- L'épaisseur typique des parois est comprise entre 1,5 mm et 4,0 mm, en fonction de la taille de la pièce et de l'application.

- Passer d'un changement soudain à une transition progressive pour éliminer les points faibles.

Exemple

Comme pour les supports de moteur automobile, l'épaisseur de la paroi doit être constante pour maintenir la résistance et la stabilité thermique dans tous les matériaux.

2. Angles d'ébauche et filets

Pourquoi c'est important

Les angles de dépouille simples facilitent le démoulage de la pièce, évitant le collage et les défauts de surface. Les filets (bords arrondis) évitent la concentration des contraintes et sont plus durables dans le moule.

Meilleures pratiques

- Prévoir un angle de dépouille d'au moins 1° à 3° pour une éjection en douceur.

- Utilisez des filets pour les angles vifs afin d'augmenter la résistance et la durée de vie du moule.

- Évitez les cavités profondes sans tirage et renforcement adéquats.

Exemple

Différents types de boîtiers électroniques utilisent des bords arrondis, des angles de dépouille, etc. pour des raisons de fabrication et de solidité.

3. Nervures et renforts

Pourquoi c'est important

En ajoutant des nervures, le poids reste léger mais la résistance est accrue. Ce renforcement permet également de conserver la forme et la résistance sous pression.

Meilleures pratiques

- Pour augmenter la rigidité, ajoutez des nervures au lieu d'augmenter l'épaisseur de la paroi.

- Maintenez l'équilibre en ayant une épaisseur de nervure de 50 à 60 % de la paroi adjacente.

- Veillez à ce que les nervures soient placées à une distance uniforme les unes des autres afin de réduire le risque d'apparition de tensions dans la structure des nervures.

Exemple

Les nervures sont utilisées pour maintenir la légèreté des boîtiers de transmission automobile tout en réduisant la quantité de matériau nécessaire.

Les principales caractéristiques des alliages d'aluminium moulés sous pression

Les propriétés matérielles des alliages d'aluminium coulés sous pression se caractérisent par une grande résistance, un faible poids et une excellente protection contre la corrosion. Chaque alliage d'aluminium possède des propriétés matérielles distinctes qui déterminent son utilisation pratique.

Le tableau 1 présente les pièces moulées sous pression en aluminium et leurs caractéristiques matérielles essentielles.

| Propriété | Description | Impact sur le moulage sous pression |

| Léger | L'aluminium ne pèse qu'un tiers du poids de l'acier. | Réduction du poids total des composants |

| Rapport résistance/poids élevé | Léger, il offre une bonne résistance mécanique. | Les applications sont utilisées dans les industries automobile et aérospatiale. |

| Résistance à la corrosion | Se forme naturellement pour former une couche d'oxyde pour la protection | Idéal pour les applications marines et extérieures |

| Excellente conductivité thermique | Distribue efficacement la chaleur | Ils sont utilisés dans les composants des moteurs et dans l'électronique. |

| Bonne usinabilité | Facilement transformable et façonnable | Réduction des coûts de fabrication . |

Les produits fabriqués par moulage sous pression de l'aluminium sont plus résistants que ceux fabriqués par moulage au sable, car leur méthode de production permet un refroidissement rapide et une disposition raffinée des grains.

Alliages d'aluminium couramment utilisés indie-casting

Plusieurs alliages d'aluminium sont couramment utilisés dans les opérations de moulage sous pression, chacun offrant certaines propriétés uniques qui définissent en fin de compte la performance et la durabilité du produit. Les alliages de fonderie d'aluminium les plus couramment utilisés sont les suivants :

1. Alliage d'aluminium A380

Propriétés : L'A380 est l'un des alliages d'aluminium moulés sous pression les plus utilisés en raison de ses excellentes caractéristiques en matière de solidité, de résistance à la corrosion et de conductivité thermique. En outre, il possède une bonne fluidité, ce qui lui permet d'être moulé dans des formes complexes.

Applications : Cet alliage est largement utilisé dans les pièces automobiles, les boîtiers électroniques, les boîtes de vitesse et les supports de moteur.

2. Alliage d'aluminium A383

Propriétés A383 : Similaire à l'A380 mais avec une meilleure résistance à la fissuration à chaud et des propriétés de remplissage améliorées. Cela présente des avantages lorsque les composants finaux sont complexes et nécessitent une grande précision.

Applications : Il est utilisé pour les pièces complexes à parois minces, les boîtiers électroniques détaillés et les composants d'appareils électroménagers.

3. Alliage d'aluminium A360

Propriétés : L'A380 présente une meilleure ductilité et une plus grande résistance à la corrosion et à l'étanchéité à la pression que cet alliage. Il est cependant plus difficile à couler.

Applications : Convient aux applications à haute performance telles que les composants aérospatiaux et les équipements marins.

4. ADC12 Alliage d'aluminium

Propriétés : Largement utilisé au Japon et sur d'autres marchés asiatiques, il présente de bonnes caractéristiques de coulée, une bonne stabilité thermique et une résistance élevée. Il offre également une bonne usinabilité.

Applications : Utilisé dans les composants de moteurs automobiles, les pièces de bicyclettes et les outils électriques.

5. Alliage d'aluminium AlSi10Mg

Propriétés : Une résistance élevée et une bonne combinaison de propriétés mécaniques, de bonnes propriétés thermiques et de résistance à l'usure. Il est souvent utilisé dans les applications d'impression 3D et de moulage sous pression.

Applications : Courant dans l'aérospatiale, l'automobile et les pièces industrielles de haute performance.

Propriétés des alliages ayant un impact sur le résultat de sortie

La sélection de l'alliage d'aluminium est un facteur important qui affecte la qualité, la performance et l'efficacité du produit final moulé sous pression. Chacun des alliages présente des caractéristiques physiques, mécaniques et chimiques uniques qui affecteront directement la précision du moulage, la durabilité et le rendement du processus. La connaissance de ces propriétés permet aux fabricants de choisir le matériau le mieux adapté à leurs besoins.

Augmenter la résistance des pièces moulées sous pression en aluminium

Le niveau naturel de résistance des moulage sous pression de l'aluminium existe. Néanmoins, leur résistance et leurs propriétés mécaniques peuvent être améliorées par des éléments d'alliage et des traitements de surface. La bonne méthode est choisie pour améliorer la dureté, la résistance à la corrosion et les performances en général.

1. Les éléments d'alliage pour améliorer la résistance

Pour améliorer la solidité, la résistance à la corrosion et l'usinabilité, certains éléments d'alliage spécifiques sont ajoutés dans la procédure de moulage sous pression. Les éléments couramment utilisés et leurs effets sont indiqués dans le tableau ci-dessous.

Tableau 1 : Éléments d'alliage pour l'amélioration de la résistance

| Élément d'alliage | Effet sur la résistance | Applications courantes |

| Cuivre + Silicium | Augmente la force | Composants d'aéronefs |

| Manganèse | Améliore la solidité, la résistance à la rouille et l'usinabilité | Canettes en aluminium |

| Magnésium | Navires, véhicules | Améliore la résistance à la rouille et la facilité d'usinage |

| Magnésium + Silicium | Renforce la solidité et la résistance à la corrosion | Volets architecturaux |

2. Traitements de surface pour améliorer la résistance

Ils augmentent également la dureté, la résistance à l'usure et à la corrosion. J'ai décrit ci-dessous les traitements les plus efficaces :

Tableau 2 Avantages et traitements de surface

| Traitement de surface | Effet | Applications courantes |

| Placage de zinc | Augmente fortement la résistance de la surface | Avion, véhicule ferroviaire |

| Placage nickel/chrome | Améliore la dureté et la résistance à l'usure | Pièces automobiles et industrielles |

| Anodisation | L'anodisation forme une couche d'oxyde pour la protection et la résistance à la corrosion. | Marine, composants automobiles |

| Revêtement par poudre | Le revêtement par poudre améliore la résistance aux chocs et la durabilité | Parties extérieures et à forte exposition |

Vous trouverez ci-dessous les principales propriétés de l'alliage dans le moulage sous pression de l'aluminium qui affectent les résultats de la production.

1. Résistance et dureté

Impact : Outre une résistance et une dureté accrues, il augmente la capacité du produit à résister à la déformation, à l'usure et aux chocs.

Exemple : L'alliage A380 est bien connu pour sa très grande résistance et doit être pris en considération pour les pièces automobiles et structurelles.

Considéré : Les alliages plus durs sont difficiles à usiner et à finir.

2. Fluidité et coulabilité

Résultat : Les alliages ayant une bonne fluidité sont faciles à rétracter dans des moules complexes, ce qui permet de minimiser les défauts tels que la porosité et la rétraction.

Par exemple : L'alliage A383 a une meilleure fluidité que l'A380 et convient aux composants à parois minces.

Considérant : Les remplissages complets et les défauts de surface dus à une mauvaise fluidité méritent d'être pris en compte.

3. Résistance à la corrosion

Impact : La durée de vie du produit est prolongée grâce à l'utilisation d'alliages résistants à la corrosion dans les applications extérieures et marines.

Par exemple : L'A360 et les alliages AlSi10Mg présentent une très bonne résistance à la corrosion et sont donc de bons candidats pour une utilisation dans la marine et l'aéronautique.

Considérations : Il peut être nécessaire d'ajouter des revêtements ou des traitements supplémentaires aux alliages qui sont moins résistants à la corrosion.

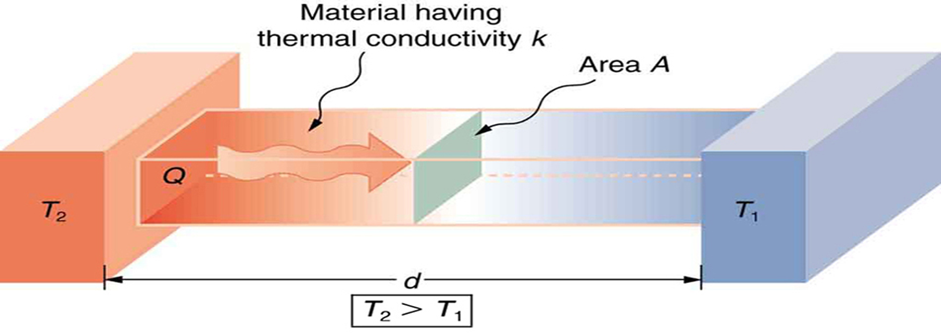

4. Conductivité thermique et électrique

Dissipation de la chaleur : L'amélioration de la dissipation de la chaleur se traduit par une conductivité élevée, un atout nécessaire pour les composants électroniques et les moteurs.

Par exemple : L'alliage AlSi10Mg possède d'excellentes propriétés thermiques et peut être utilisé pour les dissipateurs thermiques et les pièces de moteur.

Conductivité thermique : Une conductivité thermique élevée peut être compensée par une résistance moindre et nécessiter un renforcement.

5. Ductilité et ténacité

Caractéristiques : Les composants fabriqués dans un matériau plus ductile sont capables de supporter des flexions et des déformations sans se fissurer.

Exemple : L'alliage A380 n'est pas aussi ductile que l'alliage A360 et peut donc être utilisé dans des applications résistantes aux chocs.

Dureté et résistance à l'usure: Ils sont d'autant plus faibles que les alliages sont considérés comme ductiles.

6. Usinabilité et finition

Impact : Les alliages plus faciles à usiner permettent d'augmenter la productivité, de réduire les coûts de production et d'améliorer la qualité de la finition par rapport à la rectification.

Exemple : L'alliage ADC12 est l'un des matériaux les plus utilisés pour les composants de précision en raison de sa bonne usinabilité.

Considérations relatives à la transformation : Pour certains alliages, la surface peut avoir besoin d'être polie, telle quelle, ou, par exemple, d'être revêtue pour être lisse.

7. Résistance au retrait et à la porosité

Alliages : Plus le retrait de l'alliage est faible, plus les dimensions de la pièce sont précises et moins il y a de défauts.

L'A380 a un rétrécissement plus faible : que l'alliage A383 et même si l'A380 a un retrait plus élevé que le fer, il est meilleur pour les applications à tolérance serrée que le fer qui a le retrait le plus faible des trois alliages.

Avantages : La génération d'une porosité élevée peut réduire la densité moyenne effective et peut améliorer la résistance à la compression en raison de l'effet de renforcement qui en résulte.

Facteurs à prendre en compte lors du choix d'un matériau de moulage sous pression en aluminium

Plusieurs aspects doivent être pris en compte lors de la sélection de l'alliage d'aluminium approprié pour le moulage sous pression afin d'obtenir les meilleures performances à un coût minimal :

- Solidité et durabilité : Selon l'application, ces alliages offrent une plus grande résistance à la traction et aux chocs.

- Résistance à la corrosion : Les alliages présentant une bonne résistance à la corrosion sont adaptés à une utilisation en extérieur ou en mer.

- Conductivité thermique et électrique : D'autres peuvent être le choix approprié dans des environnements à haute température tels que les dissipateurs thermiques ou les boîtiers électriques.

- Facilité d'usinage : (usinabilité) se réfère au processus de post-coulée, y compris le perçage, le fraisage et la finition.

- Coût et disponibilité : Certains alliages peuvent être plus chers et moins disponibles que d'autres, ce qui influe sur le coût total de production.

Applications des matériaux de moulage sous pression de l'aluminium

La raison pour laquelle les matériaux de moulage sous pression de l'aluminium sont largement utilisés dans de nombreuses industries est qu'en plus d'être légers et d'avoir une grande solidité et des propriétés de résistance à la corrosion, ils ont également une excellente conductivité thermique et électrique. Grâce à ces qualités, l'aluminium est un excellent matériau pour la production de pièces complexes de haute performance avec la durabilité et la précision nécessaires. Les principales industries qui utilisent des matériaux de moulage sous pression de l'aluminium sont énumérées ci-dessous :

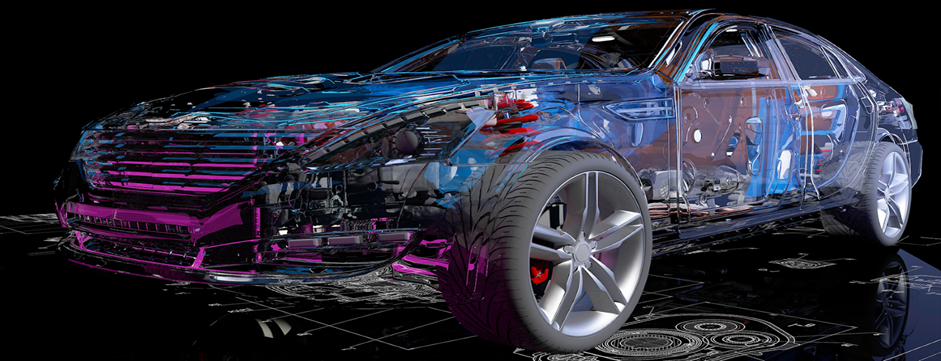

Industrie automobile

Dans l'industrie automobile, le moulage sous pression de l'aluminium est l'une des pièces les plus importantes, car la réduction du poids des véhicules est cruciale pour améliorer le rendement énergétique, réduire les émissions et améliorer les performances. L'aluminium est un matériau que les fabricants préfèrent utiliser car il permet de fabriquer des pièces à la fois solides et légères. Les applications les plus courantes sont les suivantes :

- Composants du moteur (culasses, blocs moteurs, pistons et carters d'huile).

- Transmissions et carters d'engrenages qui transmettent la puissance en douceur.

- Les composants structurels tels que les pièces du châssis, les composants de la suspension et les supports.

- Une conductivité thermique élevée et des propriétés de légèreté sont nécessaires pour une efficacité optimale des boîtiers de batteries de véhicules électriques.

Équipement industriel

Il est important de savoir que les matériaux de moulage sous pression de l'aluminium sont utilisés pour des applications industrielles lourdes où la solidité et la durabilité sont de la plus haute importance. Ces matériaux présentent une grande résistance à l'usure et peuvent supporter des conditions d'utilisation difficiles :

- Utilisé dans les pièces de machines de fabrication et d'automatisation.

- Transfert fluide et fonctionnement efficace des corps de pompe et de compresseur.

- Outils et équipements lourds nécessitant des performances durables et peu d'entretien.

- Composants de systèmes hydrauliques et pneumatiques pour un fonctionnement puissant et fiable en milieu industriel.

Industrie électronique et électrique

Les matériaux de moulage sous pression de l'aluminium présentent une excellente dissipation de la chaleur, une conductivité électrique et une résistance à la corrosion qui en font un matériau très utile pour l'industrie électronique. Les applications les plus courantes sont les suivantes

- Dissipateurs de chaleur qui permettent de dissiper efficacement la chaleur dans les ordinateurs, les lampes LED et les convertisseurs de puissance.

- Protéger les composants sensibles tels que les boîtiers électroniques.

- Les connecteurs et les supports sont utilisés dans l'électronique grand public, les blocs d'alimentation et les appareils de communication.

- Résistance sans alourdir les boîtiers des smartphones et des ordinateurs portables.

Aérospatiale et défense

Dans les secteurs de l'aérospatiale et de la défense, un matériau à la fois léger et solide joue un rôle essentiel dans l'amélioration du rendement énergétique, de la capacité de charge et des performances globales. Le moulage sous pression de l'aluminium offre une grande précision et une intégrité structurelle pour les éléments suivants.

- Ils sont utilisés pour les composants des moteurs et des turbines d'avion qui doivent résister à la chaleur et à la corrosion.

- Réduire le poids total des pièces structurelles de la cellule sans sacrifier la durabilité.

- Boîtiers des systèmes de navigation et de contrôle, garantissant la fiabilité dans des conditions extrêmes.

- Utilisé dans les équipements de qualité militaire, car il requiert la force et la précision nécessaires pour assurer les performances et la sécurité requises.

Biens de consommation et appareils ménagers

L'industrie des appareils ménagers et des biens de consommation utilise aussi largement le moulage sous pression de l'aluminium en raison de sa légèreté, de son attrait esthétique et de sa résistance à la corrosion. Parmi les utilisations les plus courantes, on peut citer

- La résistance thermique est élevée, utilisée pour les pièces de réfrigérateurs et de fours.

- Composants durables et anticorrosion du lave-linge.

- Cadres de meubles et quincaillerie décorative solides et élégants.

- Les perceuses et les scies, par exemple, dont la construction légère peut être utilisée pour améliorer la facilité d'utilisation.

Pourquoi le moulage sous pression de l'aluminium ?

- Sa popularité dans plusieurs industries pour le moulage sous pression de l'aluminium est due à.. :

- Léger et solide - Nécessaire pour réduire la consommation de carburant et augmenter la portée.

- Résistance à la corrosion - Garantit la durabilité dans les environnements difficiles.

- Conductivité thermique et électrique - Idéal pour les applications électroniques et électriques.

- Rentabilité de la production de masse - Réduction des déchets de matériaux et des coûts de post-traitement.

- Des formes complexes peuvent être formées - Un degré élevé de complexité de conception peut être atteint.

Le moulage sous pression de l'aluminium restera une technologie clé pour ce type d'innovation, car les industries continuent à demander des matériaux plus légers, plus résistants et plus efficaces. Deux raisons principales expliquent l'essor du moulage sous pression de l'aluminium : il est possible de développer les alliages, l'automatisation et la durabilité, et il est appelé à se développer.

Conclusion

À l'heure actuelle, le moulage sous pression de l'aluminium reste un élément fondamental de la fabrication en raison des solutions légères, solides et rentables qu'il offre à diverses industries. Le choix des alliages d'aluminium, tels que A380, A383, A360, ADC12, ainsi que AlSi10Mg, est particulièrement important pour leur solidité, leur résistance à la corrosion et leurs performances thermiques. Chaque alliage est unique et présente des avantages qui seront utilisés dans les applications automobiles, aérospatiales, industrielles et grand public. Le choix de l'alliage ne suffit pas à améliorer les propriétés mécaniques des pièces moulées sous pression en aluminium, mais les éléments d'alliage et le traitement de surface peuvent être utilisés pour améliorer les propriétés mécaniques. Les techniques de zingage, d'anodisation et de revêtement par poudre augmentent la résistance à l'usure et la durée de vie. En outre, des pièces bien conçues doivent avoir une épaisseur de paroi uniforme, des angles de dépouille droits et des nervures de renforcement, afin de réduire les défauts et de faciliter une fabrication efficace. La bonne combinaison de matériaux, de traitements et d'approches de conception pour l'utilisation des pièces moulées sous pression en aluminium garantit que les fabricants produisent des pièces de haute qualité qui répondent aux exigences de haute performance. Le moulage sous pression de l'aluminium restera un procédé de fabrication fiable et polyvalent pour les composants des moteurs automobiles, les structures aérospatiales, l'électronique de précision et les applications susmentionnées.

Foire aux questions (FAQ)

1. Quel est l'alliage d'aluminium le plus approprié pour le moulage sous pression ?

L'aluminium A380 est l'un des alliages d'aluminium les plus couramment utilisés dans le moulage sous pression, en raison de son bon équilibre entre la solidité, la résistance à la corrosion et la coulabilité. Il est très utilisé dans les applications automobiles et industrielles.

2. Quels sont les moyens d'augmenter la résistance des pièces moulées sous pression en aluminium ?

La résistance des pièces moulées sous pression en aluminium peut être améliorée par des éléments d'alliage tels que le cuivre, le magnésium et le silicium ou par un traitement de surface tel que l'anodisation, le placage ou le revêtement par poudre.

3. Quelles sont les principales raisons de couler des pièces de matrices en aluminium ?

Composant léger et solide, excellente conductivité thermique et électrique, résistance à la corrosion, capacité à produire des formes complexes avec une très grande précision peuvent être produites avec le moulage sous pression de l'aluminium.

4. Quelles sont les industries qui utilisent généralement des matériaux de moulage sous pression en aluminium ?

En fonction des exigences uniques de moulage, le moulage sous pression de l'aluminium est utilisé dans la fabrication de toutes sortes de pièces de moteur, de boîtiers de transmission, de composants structurels, de dissipateurs thermiques, de boîtiers, de pompes, de compresseurs, de machines automobiles, aérospatiales, électroniques et industrielles.

5. Quelle méthode de moulage est la meilleure pour le moulage sous pression de l'aluminium par rapport à d'autres méthodes de moulage ?

Grâce au remplissage du moule sous haute pression et au processus de refroidissement rapide, le moulage sous pression de l'aluminium offre une plus grande précision et une production plus rapide que le moulage en sable et le moulage à la cire perdue, avec des pièces plus résistantes.