Le monde de la fabrication moderne étant entouré d'outils moulés sous pression, il n'est pas étonnant que ces derniers soient devenus une étape critique dans la fabrication de composants métalliques précis et fiables. Qu'il s'agisse de pièces automobiles ou d'électronique grand public, l'objectif est que les produits répondent aux normes de qualité les plus élevées en termes de durabilité, de fonction et d'apparence. Ce guide complet de tous les aspects de l'outillage moulé sous pression, des types aux avantages et inconvénients en passant par les applications, vous sera extrêmement utile si vous vous consacrez entièrement à la fabrication.

Bien que le coût de production des pièces à partir d'outils moulés sous pression soit plus élevé au départ, il permet en revanche de réduire les déchets de matériaux, d'accélérer le cycle de production et de réaliser des conceptions complexes avec très peu de post-traitement, voire pas du tout. Les progrès réalisés dans les systèmes de refroidissement et les pièces de substitution plus efficaces, telles que les inserts de remplacement, les revêtements de surface et autres, ont permis d'accroître l'efficacité et la durabilité, mais aussi de réduire l'usure des grilles et d'améliorer la purge du système électrique.

Qu'est-ce que l'outillage de coulée sous pression ?

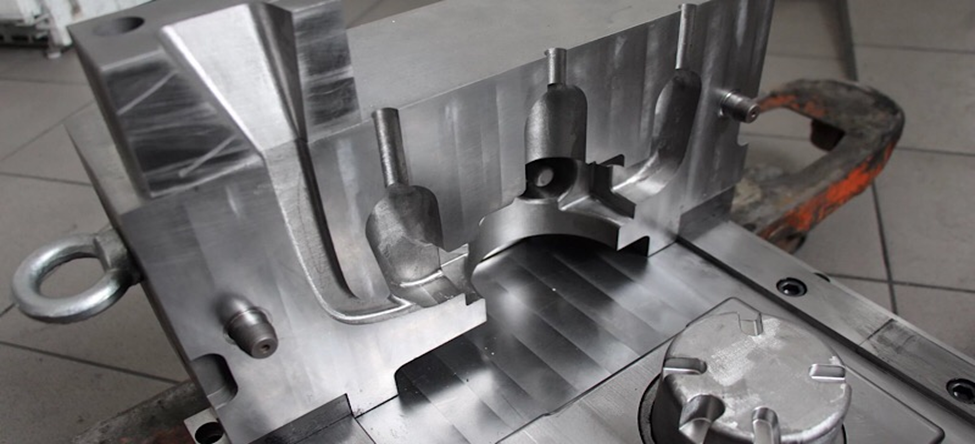

L'outillage de moulage sous pression désigne les outils et les processus d'outillage de moulage sous pression. Ces matrices (moules) façonnent également le métal fondu en composants complexes et précis sous haute pression. L'ingénierie de l'outillage de moulage sous pression avancé nécessite des matériaux et une pratique de conception méticuleuse, ainsi que des compétences d'ingénierie avancées pour faciliter la production de pièces sans défaut et de qualité constante.

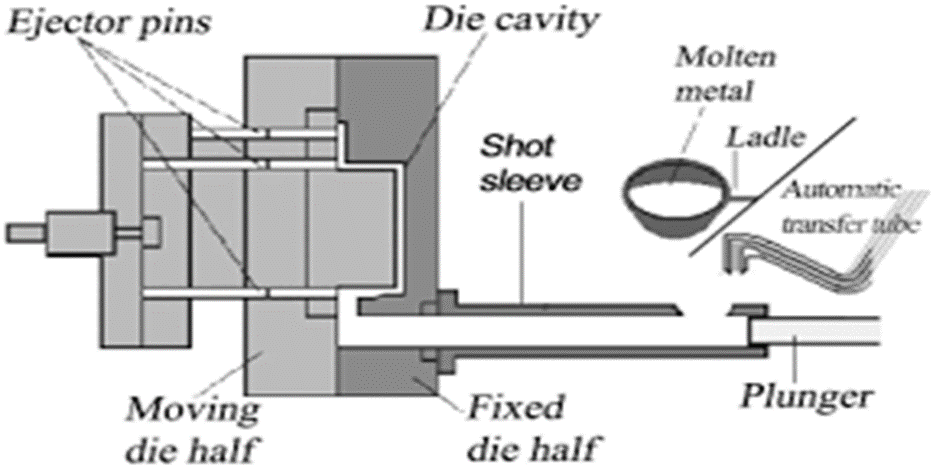

Tout d'abord, le métal (généralement de l'aluminium, du zinc ou du magnésium) est fondu et introduit sous haute pression dans la matrice. La qualité du produit final dépend de la précision de l'outillage, et c'est pourquoi l'outillage moulé sous pression est essentiel à la fabrication industrielle.

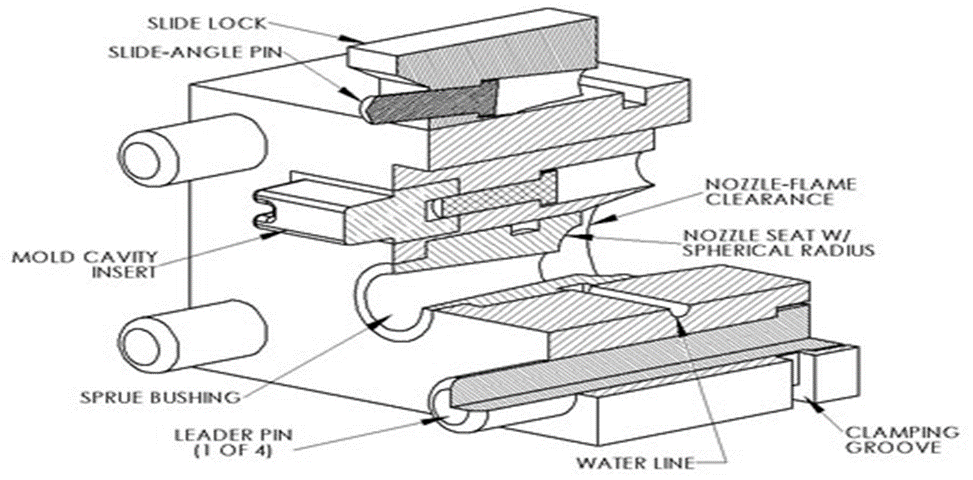

Composants de l'outillage de moulage sous pression

Le processus de moulage sous pression est un processus de fabrication de précision qui repose en grande partie sur la gamme d'outils nécessaires à la production de pièces métalliques de haute qualité. La combinaison de ces outils est telle qu'ils sont précis, durables et efficaces. Les outils les plus couramment utilisés dans le moulage sous pression sont énumérés ci-dessous.

1. Matrices (moules)

L'outil le plus important du processus est la matrice, également appelée moule. Il se compose de deux moitiés :

- La matrice de couverture reste immobile et alignée sur le système d'injection.

- S'il s'agit d'une matrice d'éjection, elle se déplace pour libérer la coulée solidifiée. Les matrices sont fabriquées en acier trempé pour résister à des pressions extrêmes et à des températures élevées. Ils déterminent les dimensions qu'ils construiront, la complexité du produit final et sa précision.

2. Inserts de cavité

La forme interne de la matrice est formée par des inserts de cavité pour créer les pièces complexes. Ces inserts sont donc remplaçables, ce qui permet de changer la matrice pour différents composants sans avoir à fabriquer un nouvel outil.

3. Broches du noyau

Pour fabriquer des trous internes, des fentes ou des évidements complexes, une caractéristique interne est créée à l'aide d'une broche. Ils sont nécessaires pour obtenir un produit fini ou un produit de la meilleure qualité possible.

4. Goupilles d'éjection

La pièce moulée terminée est retirée de la cavité de la matrice sans être endommagée par des broches d'éjection. Ces broches sont utilisées pour le système d'éjection, ce qui permet de retirer les pièces en douceur et facilement.

5. Canaux de refroidissement

La filière comprend des canaux de refroidissement qui permettent de réguler la température respective pendant la coulée. Un refroidissement uniforme permet d'éviter les défauts tels que le gauchissement, la fissuration ou le rétrécissement, ce qui garantit une qualité constante.

6. Évents et puits de débordement

L'air emprisonné est libéré par des évents lorsque le métal en fusion est injecté dans la matrice et des puits de débordement sont utilisés pour collecter le matériau excédentaire. Le produit final est exempt de vides ou de poches d'air, et les deux outils y contribuent.

7. Matrices de découpage

Les matrices d'ébarbage sont des outils spécialisés qui permettent d'éliminer l'excès de matière, c'est-à-dire la bavure, des pièces de fonderie. Des bords nets et des dimensions précises pour le produit final sont garantis parce qu'ils le promettent.

8. Systèmes de lubrification

La filière est lubrifiée avec des lubrifiants aqueux pour minimiser l'usure, réduire les frottements et faciliter le retrait de la pièce. La lubrification sous sa forme appropriée améliore la durée de vie de la filière, empêche la fermeture de la filière et garantit le bon déroulement des opérations de coulée.

9. Manches de tir

Les guides du système d'injection sont des manchons de grenaille qui guident le métal en fusion vers la cavité de la matrice. La façon dont ils sont conçus pour supporter une chaleur et une pression extrêmes signifie qu'ils travaillent pour faciliter l'écoulement du métal.

10. Pulvérisateurs

Des agents de démoulage sont enduits dans la matrice à l'aide de pulvérisateurs afin d'empêcher le métal en fusion de coller à la matrice et de faciliter le retrait des pièces.

En d'autres termes, ces outils travaillent ensemble pour fournir des pièces cohérentes, de haute qualité et sans défauts - indispensables pour les industries telles que l'automobile, l'aérospatiale, l'électronique, etc.

Types d'outils moulés sous pression

En matière d'outillage de moulage sous pression, il n'existe pas de solution unique. En fonction des exigences de production, différents types d'outillage sont conçus.

Outillage à cavité unique : Ce type d'outillage produit une pièce par cycle. Il convient à une production de faible volume ou à un système de prototypage.

Outillage multi-empreintes: L'outillage multi-empreintes permet la production simultanée de plusieurs pièces identiques, ce qui améliore l'efficacité de la production. Il est très couramment utilisé pour la fabrication en grande série.

Outillage familial: L'ensemble de la méthode d'outillage est innovante, elle permet de produire de nombreuses pièces différentes en un seul cycle. Elle est particulièrement adaptée à l'assemblage de composants destinés à être fabriqués ensemble.

Outillage à l'unité : Les matrices unitaires modulaires peuvent remplacer des types d'inserts ou des parties des matrices sans avoir à redessiner l'ensemble de la matrice. Cela permet de réduire les coûts et les temps d'arrêt.

Matrices d'habillage : Ils sont utilisés pour éliminer l'excès de matière (flash) de la pièce finie, ce qui permet de s'assurer que la pièce finie répond aux spécifications exactes.

Avantages de l'outillage moulé sous pression

De nos jours, l'outillage moulé sous pression est indispensable en raison de ses nombreux avantages :

Précision et exactitude : Une grande précision dimensionnelle est évidemment obtenue avec le moulage sous pression, la production de pièces avec des tolérances relativement étroites et des conceptions complexes.

Durabilité : Ces outils sont en acier dur et sont capables de résister aux rigueurs de la coulée à haute pression et à une utilisation accrue.

Efficacité : Ce procédé permet de produire rapidement et économiquement des pièces identiques sans trop de déchets et est donc rentable pour une production à grande échelle.

Flexibilité de la conception : L'outillage moulé sous pression permet d'obtenir des formes complexes, des parois minces et des détails complexes qui ne sont pas possibles avec d'autres méthodes de fabrication.

Économies de matériaux : L'outillage est inégalé, ce qui permet de réduire au minimum les déchets et les rebuts, et donc de mettre en place un processus de fabrication plus durable.

Finition de la surface : Le plus souvent, les pièces moulées sous pression présentent des surfaces relativement lisses qui ne nécessitent que peu ou pas de post-traitement et permettent de gagner du temps.

Les défis de l'outillage pour la coulée sous pression

Les défis liés à l'outillage moulé sous pression sont nombreux, même si celui-ci présente des avantages :

1. Coûts initiaux élevés

La fabrication et la conception des matrices peuvent être coûteuses (bien que cela dépende de l'échelle), et des investissements importants sont nécessaires pour les matrices destinées aux petits fabricants.

2. Exigences en matière d'entretien

L'entretien de l'outillage et la préservation de la qualité du produit doivent être effectués régulièrement. Un manque d'entretien entraîne des défauts et des retards dans la production.

3. Limites de la conception

La conception d'urgence est importante, voire critique, dans certains cas. Les conceptions extrêmement complexes peuvent également nécessiter des techniques avancées ou des processus en plusieurs étapes, qui augmentent la complexité des coûts de production.

4. Fatigue thermique

Des températures élevées répétées peuvent user la matrice et une matrice usée développera des fissures ou des déformations au fil du temps.

Facteurs à prendre en compte dans la conception de l'outillage de moulage sous pression

Ce qui suit est spécifique et fournit une planification détaillée et une prise en compte des facteurs impliqués dans la création d'un outillage de moulage sous pression efficace et fiable.

1. Sélection des matériaux

La conception de l'outillage repose sur le choix du métal. L'aluminium, le zinc et le magnésium sont couramment utilisés pour leur légèreté, leur solidité et leur résistance à la corrosion.

2. Gestion thermique

D'autre part, des systèmes de refroidissement adéquats sont nécessaires pour éviter une surchauffe qui pourrait entraîner des défauts dans le moulage.

3. Longévité de l'outil

Le choix de matériaux de meilleure qualité pour la création de la matrice permet d'allonger sa durée de vie et de réduire la fréquence de son remplacement.

4. Efficacité des coûts

Les coûts d'outillage initiaux sont élevés, mais ils sont toutefois très faibles sur une base unitaire pour les productions en grande quantité.

5. Complexité du produit

Plus la conception de la pièce est complexe, plus l'outillage est compliqué. Cela peut également avoir un impact sur les délais et les coûts.

Applications de l'outillage moulé sous pression

Cependant, l'outillage de moulage sous pression est une pratique critique pour la production de pièces métalliques complexes et de haute qualité dans de nombreuses industries. Il est indispensable pour une grande variété d'applications en raison de sa capacité à produire des pièces durables, légères et précises. Voici quelques-unes des principales industries qui ont largement recours à l'outillage moulé sous pression :

1. Automobile

Dans le secteur automobile, l'outillage de moulage sous pression est très important. Les composants moulés sous pression, tels que les blocs moteurs, les boîtiers de transmission, les supports, les composants de direction, etc. sont utilisés pour répondre à des normes très strictes en matière de précision, de robustesse et de résistance. Bien entendu, le processus est également utile pour produire des pièces légères, importantes pour améliorer le rendement énergétique des véhicules modernes.

2. Électronique grand public

Dans la fabrication électronique, le moulage sous pression est largement utilisé pour produire les cadres des smartphones, les boîtiers des ordinateurs portables, les connecteurs ainsi que les dissipateurs thermiques. Ces pièces bénéficient de la capacité du processus à réaliser des conceptions complexes tout en étant légères et résistantes.

3. L'aérospatiale

Les applications de l'outillage moulé sous pression existent dans l'aérospatiale où les composants, tels que les boîtiers, les supports et les pièces structurelles, sont utilisés pour fabriquer des composants légers mais robustes. Pour cette industrie moderne, ces composants doivent répondre à des exigences strictes en matière de performance et de sécurité, et c'est là que le moulage sous pression donne ce dont il a besoin.

4. Équipement industriel

Nous fournissons des pompes, des engrenages, des vannes et des boîtiers moulés sous pression pour les pièces de machines industrielles. Le moulage sous pression garantit que ces composants répondent à des normes opérationnelles rigoureuses.

5. Dispositifs médicaux

Dans le domaine médical, les pièces moulées sous pression sont très importantes pour la fabrication de pièces fiables et précises pour des dispositifs tels que les appareils d'imagerie, les outils de diagnostic et les outils chirurgicaux. Il est de la plus haute importance que ces dispositifs puissent être fabriqués avec des tolérances serrées, car elles sont très importantes pour la sécurité et l'efficacité de la pièce elle-même.

6. Les énergies renouvelables

Avec l'essor des énergies renouvelables, l'outillage moulé sous pression devient une méthode de création de composants pour les éoliennes, les supports de panneaux solaires ou les véhicules électriques, afin d'en assurer la durabilité et l'efficacité.

L'outillage moulé sous pression soutient l'innovation et la production dans plusieurs secteurs différents, comme le montrent ces applications.

Innovations en matière d'outillage pour la coulée sous pression

Les progrès technologiques transforment l'outillage de moulage sous pression : le processus devient de plus en plus possible, efficace et précis. Cela a transformé l'industrie en réduisant les déchets, en améliorant la qualité et en prolongeant la durée de vie de l'outillage. QUELQUES-UNES DES AVANCÉES LES PLUS NOTABLES SONT DÉCRITES CI-DESSOUS :

Fabrication additive : L'outillage de moulage sous pression a beaucoup à faire avec la fabrication additive, ou impression 3D. Les répertoires sont utilisés pour construire des prototypes d'outillage que les fabricants utilisent pour tester et affiner les conceptions rapidement et à faible coût. Cela accélère le cycle de développement et réduit le risque d'erreurs qui se produisent dans la production à grande échelle. L'impression 3D permet également de fabriquer des géométries complexes qui ne peuvent être réalisées à l'aide des techniques de fabrication traditionnelles.

Revêtements avancés : Moulage sous pression sont recouverts d'un revêtement de surface, par exemple par dépôt physique en phase vapeur (PVD) et par nitruration, en raison de la nécessité d'améliorer la résistance à l'usure, la stabilité thermique et la dureté de la surface des produits moulés sous pression. L'ajout de ces revêtements permet de protéger les matrices contre les conditions difficiles de la coulée à haute pression, ce qui prolonge la durée de vie de chaque matrice et réduit les coûts d'entretien. Les revêtements améliorent également la qualité du produit final en réduisant les frottements et en empêchant le métal en fusion d'adhérer à la matrice.

Logiciel de simulation : Les ingénieurs utilisent des outils de simulation avancés pour optimiser la conception des moules avant même le début de la production. Ces outils simulent l'écoulement du métal en fusion, les vitesses de refroidissement et les défauts éventuels, de sorte que les fabricants peuvent trouver et corriger les défauts avant qu'ils ne se produisent pendant la phase de conception. C'est ce qu'ils font : Les essais-erreurs sont réduits, les délais d'exécution raccourcis et le succès de la production est en fait plus élevé.

Systèmes automatisés : Le processus de moulage sous pression est en train de changer grâce à l'automatisation et à l'amélioration de l'efficacité et de la cohérence. Des systèmes robotisés sont utilisés pour l'injection du métal en fusion, la manipulation des pièces et l'inspection des composants finis. Les systèmes automatisés éliminent les erreurs humaines, accélèrent la vitesse de production et produisent tous les lots avec une qualité uniforme.

Surveillance intelligente et intégration de l'IdO : L'intégration de la technologie de l'internet des objets (IdO) permettra de surveiller en temps réel l'outillage moulé sous pression. Les capteurs de température, de pression et d'usure intégrés aux outils alimentent en données la maintenance prédictive et augmentent l'efficacité globale de la maintenance.

Ils aident l'industrie du moulage sous pression à devenir de plus en plus précise, durable et flexible, une industrie qui reste incontournable.

Tendances futures de l'outillage de moulage sous pression

L'outillage de moulage sous pression évolue pour répondre à la demande de nouveaux produits plus légers, plus résistants et plus durables, à mesure que les industries deviennent plus compétitives. Voici quelques-unes des tendances futures :

1. L'accent sur le développement durable

L'adoption de pratiques respectueuses de l'environnement est encouragée par des efforts visant à réduire les déchets et la consommation d'énergie lors du moulage sous pression.

2. Matériaux légers

Le magnésium et d'autres alliages légers sont de plus en plus utilisés dans les industries automobile et aérospatiale.

3. Technologie des jumeaux numériques

La surveillance en temps réel et la maintenance prédictive peuvent être réalisées grâce à des jumeaux numériques des systèmes d'outillage, ce qui permet d'accroître l'efficacité des systèmes d'outillage et de réduire les temps d'arrêt.

Conclusion

Dans l'environnement de production moderne, l'outillage de moulage sous pression est un élément essentiel utilisé pour la production de pièces métalliques de haute qualité avec précision et régularité. Mais il s'agit d'une chaîne très complexe de choses utilisant des moules, des inserts de cavité, des broches de noyau et des systèmes d'éjection qui se combinent tous pour produire des pièces avec des tolérances très serrées et des géométries complexes. Le moulage sous pression est largement utilisé dans les secteurs de l'automobile, de l'aérospatiale et de l'électronique, car il permet de produire des composants durables et légers. L'outillage moulé sous pression mature et de haute qualité, fabriqué à partir du matériau en acier trempé mentionné ci-dessus, permet d'obtenir de bonnes performances durables à des températures et des pressions extrêmes. Les outils à plaquettes remplaçables, les systèmes de refroidissement avancés, les revêtements PVD, ainsi que les innovations qui apportent les éléments ci-dessus ont amélioré l'efficacité de l'outillage tout en minimisant les déchets et en augmentant leur durabilité. Bien que cela nécessite un investissement initial important dans l'outillage, cela permet des cycles de production plus rapides, moins de défauts et un coût de fabrication plus faible en grande quantité.

Bien que l'outillage moulé sous pression ne soit pas pour les âmes sensibles, il fait toujours partie intégrante de la fabrication de précision, avec la maintenance et les coûts élevés qui y sont associés. Grâce à la présence croissante de la technologie, les prototypes imprimés en 3D et les systèmes de jumeaux numériques rendront certainement le processus encore plus efficace et flexible. En résumé, l'outillage de moulage sous pression est essentiel pour construire des composants durables et élaborés afin de permettre aux industries de répondre aux exigences de fabrication actuelles avec précision et rapidité.

FAQs : À propos de l'outillage de moulage sous pression

1. Qu'est-ce que l'outillage moulé sous pression ?

Le processus de moulage sous pression comprend des outils spécialisés appelés matrices, le moule (matrices) et divers inserts de cavité, goupilles de noyau et systèmes d'éjection pour façonner le métal fondu dans les composants souhaités ; l'outillage de moulage sous pression est désigné comme étant ces outils spécialisés. Ils jouent un rôle essentiel dans l'obtention de résultats cohérents et de haute qualité dans le domaine de la fabrication.

2. Quels sont les aciers utilisés dans les outillages de coulée sous pression ?

Étant donné que l'outillage moulé sous pression est soumis à de telles pressions et températures extrêmes, il est généralement fabriqué en acier trempé, tel que l'acier à outils H13, 8407, H13, DIN 1.2344, etc. En général, les revêtements de surface sont complétés par des procédés PVD et de nitruration afin d'accroître la durabilité et la résistance à l'usure.

3. Quel est le coût de l'outillage de moulage sous pression ?

Le coût de l'outillage dépend de plusieurs aspects de la conception, de la taille de la matrice et du matériau utilisé. Le coût par pièce est nettement inférieur, mais l'investissement initial est élevé lors de la première phase de fabrication (par exemple, des milliers ou des dizaines de milliers de dollars).

4. Quelle est la durée de vie de l'outillage moulé sous pression ?

La durée de vie de l'outillage moulé sous pression est largement dictée par des facteurs tels que le matériau moulé sous pression, les procédures d'entretien et le processus de moulage. Un outillage de haute qualité en acier trempé peut supporter des centaines de milliers de cycles s'il est entretenu correctement.