Les 10 premières entreprises de moulage sous pression en Chine et aux États-Unis

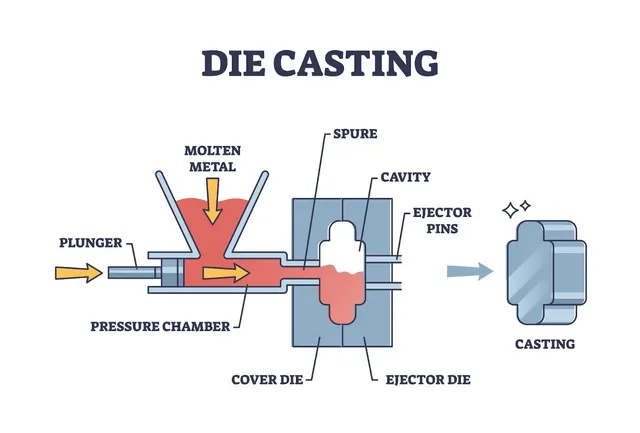

The die-casting production method remains a fundamental process in making various products throughout multiple industries including automotive production together with […]