Différences entre les alliages Zamak 3 et Zamak 5

Les alliages de zamak couramment utilisés dans le moulage sous pression présentent des caractéristiques attrayantes, notamment la polyvalence, la résistance et la durabilité. De tous les Zinc moulé sous pression alliages, Zamak3 et Zamak5 sont les plus répandus en raison de leurs caractéristiques particulières et de la polyvalence des domaines d'application. Pour ne pas compromettre leurs fonctions, il est important que les fabricants et les ingénieurs qui font des choix apprennent à distinguer les différentes qualités de ces alliages. Ce guide présente toutes les différences et similitudes entre le Zamak 3 et le Zamak 5, ainsi que leur utilisation dans de multiples contextes et leurs capacités.

Qu'est-ce que le zamak ?

Le terme Zamak, acronyme de Zinc, Aluminium, Magnésium et Kupfer (cuivre en allemand), désigne un groupe d'alliages à base de zinc largement utilisés pour le moulage sous pression. Parmi les propriétés qui rendent ces alliages intéressants, citons l'aspect poli, la précision des dimensions et la grande résistance à la corrosion.

Le type d'alliage Zamak varie en fonction de la proportion d'aluminium, de magnésium et de cuivre qu'il contient. Les deux formes les plus courantes sont le Zamak 3 et le Zamak 5, dont les paramètres diffèrent selon les industries.

Composition chimique du Zamak 3 et du Zamak 5

En effet, les performances du Zamak 3 et du Zamak 5 dépendent de leur composition chimique. Ces deux alliages contiennent des proportions importantes de zinc, mais ils diffèrent par des éléments secondaires qui leur confèrent des propriétés différentes.

| Élément | Zamak 3 Composition (%) | Zamak 5 Composition (%)

|

| Zinc (Zn) | ~96 | ~95.5 |

| Aluminium (Al) | ~3.9 | ~3.9 |

| Magnésium (Mg) | ~0.04 | ~0.04 |

| Cuivre (Cu) | 0 | ~0.75 |

Principales différences

- Zamak 3 manque de cuivre, ce qui lui confère une résistance à la corrosion légèrement supérieure dans des environnements spécifiques.

- Zamak 5 contient environ 0,75% de cuivre, ce qui renforce sa résistance et sa dureté.

- Comparaison des propriétés mécaniques

C'est pour cette raison que le Zamak 3 et le Zamak 5 présentent des variations de leurs propriétés mécaniques, qui résultent des différences dans leur formulation. Cela affecte leur utilisation ainsi que leur efficacité dans différentes circonstances.

Tableau : Propriétés mécaniques du Zamak 3 par rapport au Zamak 5

| Propriété | Zamak 3 | Zamak 5

|

| Densité (g/cm³) | 6.6 | 6.7 |

| Limite d'élasticité (Mpa) | 220 | 250 |

| Élongation (%) | 10 | 7 |

| Dureté (Brinell) | 82 | 90 |

| Résistance à l'impact (J) | Plus élevé que le Zamak 5 | Inférieur à Zamak 3 |

Analyse

- La force : Le Zamak 5 présente une résistance à la traction et une limite d'élasticité plus élevées, ce qui le rend plus robuste pour les applications exigeantes.

- Ductilité : Le Zamak 3 présente une meilleure élongation et une meilleure résistance aux chocs, ce qui convient aux pièces nécessitant de la flexibilité.

- Dureté : La dureté plus élevée du Zamak 5 garantit une meilleure résistance à l'usure.

- Applications du Zamak 3 et du Zamak 5 produits de moulage sous pression

Les propriétés du Zamak 3 et du Zamak 5 les rendent aptes à des utilisations particulières.

Zamak 3 casting Applications

- Biens de consommation : Couramment observé sur les produits finis moulés sous pression tels que les poignées de porte de voiture, les fermetures éclair et d'autres petites pièces ornementales.

- Électronique : Les pièces moulées sous pression en Zamak 3 peuvent également conserver des dimensions plus stables que d'autres alliages moulés sous pression, en particulier pour les applications de boîtiers ou d'enceintes.

- Jouets : Réputés pour leur bon état de surface et leur facilité d'usinage, de nombreux jouets moulés sous pression sont fabriqués avec le procédé de moulage sous pression zamak 3.

Zamak 5 moulage sous pression Applications

- Industrie automobile : En raison de leur grande résistance, les pièces moulées sous pression en alliage Zamak 5 sont utilisées dans les parties structurelles et fonctionnelles d'une grande variété d'appareils.

- Matériel : Les pièces d'instruments d'écriture - charnières, supports, serrures en zinc moulé sous pression - bénéficient de sa dureté accrue.

- Équipement industriel : Les pièces moulées sous pression en Zamak 5 sont le choix pour toutes les pièces en alliage de zinc soumises à de fortes contraintes.

Tableau : Applications par industrie

| L'industrie | Zamak 3 moulage sous pression

| Zamak 5 moulage sous pression |

| Biens de consommation | Petits objets de décoration | Pièces fonctionnelles robustes |

| Automobile | Pièces intérieures peu sollicitées | Pièces structurelles soumises à de fortes contraintes |

| Électronique | Boîtiers de précision | Composants résistants à la chaleur |

Avantages et limites

Avantages du Zamak 3 produits de moulage sous pression

- Rentable : Coût du matériau inférieur à celui des alliages Zamak 5.

- Résistance à la corrosion : Excellent dans les environnements où le cuivre accélère la corrosion.

- Facilité de coulée : Offre une meilleure fluidité pendant le processus de fabrication du zinc moulé sous pression.

Avantages du Zamak 5 produits de moulage sous pression

- Résistance et dureté : Résistance mécanique et résistance à l'usure plus élevées.

- Durabilité : Mieux adapté aux applications soumises à de fortes contraintes.

- Traitement de surface : Meilleure aptitude au placage et à la finition.

Limites

Zamak 3 :

Maintien d'une puissance limitée lorsqu'il s'agit d'opérer dans des conditions de stress élevé.

Zamak 5 :

C'est une autre raison pour laquelle la résistance à la corrosion est légèrement inférieure lorsque les concentrations de cuivre présentes dans l'alliage sont plus élevées.

Zamak 3 moulé sous pression vs Zamak 5 moulé sous pression

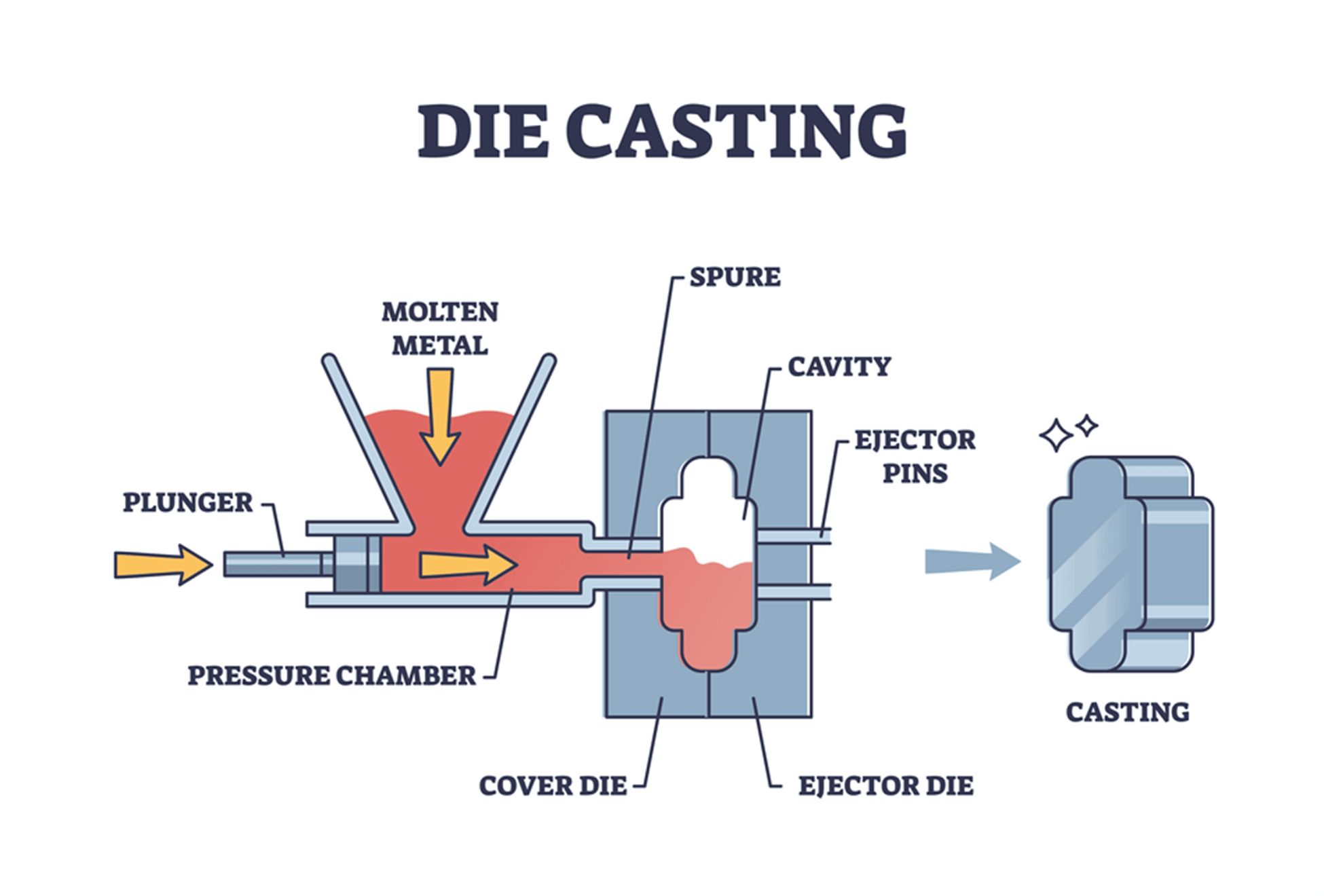

Le moulage sous pression est un processus qui consiste à forcer un métal à haute pression dans une cavité de moule. Les deux moulage sous pression Zamak 3 et moulage sous pression Zamak 5 excellent dans la production de formes complexes avec des tolérances serrées, mais il existe des différences notables :

| Paramètres | Moulage sous pression Zamak 3 | Moulage sous pression Zamak 5 |

| Fluidité | Supérieure | Légèrement inférieur |

| Rétrécissement | Minime | Légèrement plus élevé |

| Température de coulée | Plus bas (~380°C) | Légèrement plus élevé (~385°C) |

| Usinabilité | Excellent | Bon |

Aperçu du processus de moulage sous pression

Considérations clés :

- Facilité d'utilisation : Le moulage sous pression du zamak 3 présente également des avantages en matière de dessin par rapport aux autres, en raison de sa température de coulée comparativement plus basse et de sa meilleure fluidité.

- Tolérance au stress : Par conséquent, le moulage sous pression du Zamak 5 peut être utilisé dans une application avec des pièces et des composants robustes.

- Choisir le bon alliage

Facteurs à prendre en compte

Conditions de candidature :

- Pour les applications nécessitant une grande stabilité dimensionnelle, une résistance à la corrosion et des roulements à faible contrainte, il convient d'utiliser l'alliage Zamak 3.

- En ce qui concerne la résistance et la dureté, choisissez l'alliage Zamak 5 pour les pièces qui requièrent des niveaux élevés de durabilité et une faible tolérance aux contraintes.

Coût:

- Il est observé que l'alliage Zamak 3 est légèrement moins cher que l'alliage Zamak 5.

L'environnement :

- Le Zamak 3 peut être plus efficace dans des conditions corrosives en raison de l'absence de cuivre dans l'alliage.

Table de décision : Zamak 3 contre Zamak 5

| Exigence | Alliage recommandé

|

| Haute résistance | Alliage Zamak 5 |

| Rentabilité | Zamak 3 alliage |

| Résistance à la corrosion | Zamak 3 alliage |

| Résistance à l'usure | Alliage Zamak 5 |

Cas pratiques d'utilisation de Zamak 3 et Zamak 5

Nous allons donc étudier comment les scénarios adoptés de Zamak 3 et Zamak 5 fonctionnent dans la pratique. Cela leur permettra également de comprendre les avantages et la nature de leur applicabilité à certaines fonctions.

Zamak 3 en pratique

- Industrie électronique : Le moulage sous pression du Zamak 3 est utilisé principalement pour des applications dans lesquelles les matériaux

Les exigences en matière de résistance à la corrosion sont modérément élevées lorsqu'il est utilisé pour le moulage sous pression de boîtiers et de connecteurs électroniques. Le matériau présente de très faibles coefficients de dilatation thermique et une grande stabilité des dimensions, ce qui permet de maintenir les tolérances serrées nécessaires pour les composants dont l'ajustement et l'alignement sont critiques. - Produits de consommation : Comparé au Zamak 2, l'alliage Zamak 3 offre des finitions de surface améliorées, ce qui le rend idéal pour les produits décoratifs, les bijoux, les cadres et les petits outils.

- Prototypage : Dans l'ensemble, l'alliage d'essai proposé peut souvent être coulé et usiné dans un délai relativement court, ce qui le rend approprié pour une utilisation dans le montage de prototypes.

Zamak 5 en pratique

- Secteur automobile: Par conséquent, le Zamak 5 est largement utilisé pour les pièces structurelles telles que les supports, les boîtiers d'engrenage ou les composants de moteur, car il offre une résistance et une dureté plus élevées.

- Quincaillerie de construction : Grâce à sa durabilité et à sa résistance à l'usure, le Zamak 5 convient pour les charnières, les serrures et les éléments architecturaux.

- Équipement industriel : L'alliage Zamak 5 excelle dans la création de pièces robustes pour les machines, offrant une longévité dans des conditions de stress et d'usure.

Étude de cas : Zamak 3 moulé sous pression et Zamak 5 moulé sous pression dans les applications automobiles

Scénario

Un constructeur automobile a besoin de pièces moulées sous pression pour des fixations intérieures et des supports.

- Aménagements intérieurs :

- Matériau : Zamak 3.

- Raison : Les raccords doivent offrir un meilleur contrôle dimensionnel, un meilleur aspect et une meilleure résistance à la corrosion. Ces propriétés conviennent parfaitement au Zamak 3 et c'est pourquoi il répond parfaitement aux exigences.

- Résultat : Une fabrication économique accompagnée de pièces bien travaillées et brillantes.

- Supports structurels :

- Matériau : Zamak 5.

- Raison : Les contraintes mécaniques observées dans les crochets nécessitent une résistance à la traction et une dureté plus élevées du matériau. C'est ce type de durabilité qu'offre le Zamak 5.

- Résultat : Composants durables qui résistent à une utilisation prolongée sans déformation.

Tendances émergentes dans les applications de l'alliage de zamak

Avec les progrès des technologies de fabrication et de la science des matériaux, Zamak 3 alliage et Alliage Zamak 5 trouvent des applications innovantes :

- Intégration de la fabrication additive :

- Combinaison Zamak moulé sous pression avec des pièces imprimées en 3D pour des solutions hybrides.

- La précision dimensionnelle des alliages Zamak complète la personnalisation de la fabrication additive.

- Fabrication écologique :

- Le recyclage des tôles en alliages de Zamak est de plus en plus répandu, car il permet de réduire les déchets et de préserver l'environnement.

- Le Zamak 3 et le Zamak 5 sont tous deux 100% Matériaux recyclables Utilisés pour la coulée : Durable. Impact.

- Le Zamak 3 et le Zamak 5 sont tous deux entièrement recyclables, ce qui est conforme aux objectifs de développement durable.

- Production de pièces miniatures :

- Ces deux alliages devraient trouver de plus en plus d'applications dans le micro-coulage sous pression pour les fabricants de pièces minuscules destinées aux appareils électroniques et aux équipements médicaux.

Finition de surface avancée pour Zamak 3 et Zamak 5

L'application d'une finition de surface appropriée est importante pour améliorer l'aspect, les propriétés anticorrosion et les performances générales des pièces moulées sous pression. Les deux matériaux Zamak 3 et Zamak 5 peuvent être facilement polis grâce à différents procédés de finition.

Méthodes de finition populaires

- Placage électrolytique :

- Procure une finition durable et décorative.

- La teneur plus élevée en cuivre du Zamak 5 permet une meilleure adhérence lors de la métallisation.

- Revêtement par poudre :

- Offre une résistance robuste à la corrosion et une personnalisation des couleurs.

- Commun pour les produits de consommation et les composants d'extérieur.

- Polissage et lustrage :

- S'applique principalement au Zamak 3 pour produire une finition polie, semblable à celle d'un miroir.

Comparaison de la compatibilité des finitions

| Méthode de finition | Zamak 3 Performance | Zamak 5 Performance |

| Placage électrolytique | Bon | Excellent |

| Revêtement par poudre | Excellent | Excellent |

| Polissage | Supérieure | Bon |

Infographie résumant les différences entre Zamak 3 et Zamak 5

Zamak 3 :

- Stabilité dimensionnelle supérieure.

- Économique et résistant à la corrosion.

- Idéal pour les produits de consommation et l'électronique.

Zamak 5 :

- Résistance et dureté accrues.

- Convient pour les composants structurels et résistants à l'usure.

- Préférence pour les applications automobiles et industrielles.

Principales observations et recommandations

Quand choisir le zamak ? 3 :

- opter pour Zamak 3 lorsque le coût est une priorité et que l'application exige une excellente fluidité et une résistance à la corrosion sans contraintes élevées.

- Idéal pour les biens de consommation, l'électronique et les prototypes.

Quand choisir le zamak 5 :

- Sélectionner Zamak 5 pour les applications qui exigent une résistance mécanique et une résistance à l'usure plus élevées.

- Convient le mieux aux composants automobiles, aux machines industrielles et au matériel soumis à des contraintes.

Comparaison des performances à long terme de Zamak 3 et Zamak 5

Il est donc nécessaire d'examiner la différence de performance à long terme qui existe entre le Zamak 3 et le Zamak 5. Ces deux alliages présentent des caractéristiques d'aptitude au service dissemblables, telles que leurs niveaux de durabilité dans les conditions environnementales et opérationnelles, le stress, la température et les environnements corrosifs.

Résistance à la corrosion

- Zamak 3 :

- Résistance supérieure à la corrosion grâce à l'absence de cuivre.

- Performances exceptionnelles dans les environnements humides et légèrement corrosifs.

- Idéal pour les applications où le composant est exposé à l'humidité.

Zamak 5 :

- La teneur en cuivre augmente la résistance mais réduit légèrement la résistance à la corrosion.

- Des traitements de surface supplémentaires, tels que le placage ou le revêtement, sont souvent nécessaires pour améliorer sa résistance dans des environnements hautement corrosifs.

Résistance au stress et à la fatigue

- Zamak 3 :

- Son pourcentage d'allongement plus élevé lui permet de résister à des déformations mineures sans se fissurer, ce qui le rend adapté aux applications à faible contrainte et à haute durabilité.

Zamak 5 :

- Conçu pour les environnements soumis à des contraintes plus élevées en raison de sa résistance à la traction et de sa dureté supérieures. Il est moins sujet à l'usure ou à la déformation sous des charges mécaniques constantes.

Performance en matière de température

Bien que ces deux alliages soient performants à des températures de fonctionnement standard, aucun n'est adapté aux applications à très haute température, car les alliages à base de zinc ont des points de fusion relativement bas (~380-400°C).

Maintenance et longévité : Considérations pratiques

Exigences en matière de maintenance

Zamak 3 : Entretien minimal grâce à son excellente résistance à la corrosion. Les composants fabriqués en Zamak 3 ne nécessitent souvent que peu ou pas de traitement supplémentaire dans les environnements standard.

Zamak 5 : Peut nécessiter une inspection régulière et des revêtements supplémentaires dans les environnements où l'on s'attend à de la corrosion ou à une forte usure.

Longévité dans diverses industries

Électronique et biens de consommation (Zamak 3) :

- La longévité dépend d'une utilisation correcte et d'un stress physique minimal.

- Excellent pour les articles destinés à l'intérieur ou à des environnements contrôlés.

Applications automobiles et industrielles (Zamak 5) :

- Durée de vie exceptionnelle lorsqu'il est utilisé dans des scénarios de haute résistance et de résistance à l'usure.

- Nécessite une protection de surface appropriée pour les applications extérieures ou corrosives.

Aspects environnementaux et de durabilité

Recyclage et réutilisation

Le Zamak 3 et le Zamak 5 sont tous deux recyclables 100%, ce qui correspond aux objectifs modernes de durabilité dans la fabrication. Le zamak recyclé conserve la quasi-totalité de ses propriétés d'origine, ce qui en fait un matériau hautement durable pour les industries soucieuses de réduire leur empreinte écologique.

- Zamak 3 : Plus facile à recycler en raison de l'absence de cuivre, ce qui simplifie les processus de séparation et de purification.

- Zamak 5 : Bien qu'il soit légèrement plus complexe à recycler en raison de sa teneur en cuivre, il reste une option viable et respectueuse de l'environnement.

Impact sur l'environnement

Les alliages Zamak contribuent à une fabrication respectueuse de l'environnement grâce à.. :

- Consommation d'énergie plus faible dans le processus de moulage par rapport à d'autres métaux comme l'aluminium ou l'acier.

- Réduction des pertes, car les processus de moulage sous pression produisent des composants avec une perte minimale de matériau.

Tableau de comparaison visuelle : Zamak 3 vs. Zamak 5

| Fonctionnalité | Zamak 3 | Zamak 5 |

| Résistance à la corrosion | Supérieure | Bon |

| Résistance à la traction | Modéré | Haut |

| Dureté | Modéré | Haut |

| Coût | Plus bas | Plus élevé |

| Recyclabilité | Excellent | Excellent |

| Fluidité de la coulée | Supérieure | Bon |

| Applications | Composants à faible contrainte | Composants soumis à de fortes contraintes |

Progrès dans la technologie de coulée sous pression pour le Zamak 3 et le Zamak 5

L'évolution des procédés de moulage sous pression a considérablement amélioré l'efficacité et la qualité des composants fabriqués à partir d'acier inoxydable. Zamak 3 et Zamak 5. Des techniques avancées permettent désormais aux fabricants d'obtenir des tolérances encore plus étroites, des géométries complexes et des finitions plus lisses, ce qui profite à toute une série d'industries.

Principales améliorations technologiques

- Moulage sous pression (HPDC) :

- Permet des cycles de production rapides avec une excellente répétabilité.

- Le Zamak 3 et le Zamak 5 se comportent exceptionnellement bien dans le HPDC en raison de leur faible point de fusion et de leur fluidité.

- Moulage sous pression assisté par le vide :

- Réduit la porosité, ce qui est essentiel pour garantir la résistance et la fiabilité des composants en Zamak 5 dans les applications soumises à de fortes contraintes.

- Améliore la finition de la surface des deux alliages de Zamak, améliorant ainsi leur aptitude à des fins décoratives et fonctionnelles.

- Coulée à paroi mince :

- Permet la production de composants légers mais solides, particulièrement utiles pour le Zamak 5 dans les applications automobiles.

- Systèmes automatisés :

- L'intégration de la robotique et de l'intelligence artificielle pour des cycles d'injection et de refroidissement précis a permis de minimiser les erreurs humaines et d'améliorer la cohérence des composants fabriqués en Zamak 3 et Zamak 5.

Tendances du marché : Demande croissante de Zamak 3 et de Zamak 5

La demande de Zamak 3 alliage et Alliage Zamak 5 est en hausse en raison de leur polyvalence et de leur adaptabilité dans tous les secteurs d'activité. Voici quelques tendances émergentes qui stimulent cette demande :

1. l'utilisation accrue des véhicules électriques (VE) :

- Zamak 5 est utilisé dans les composants des véhicules électriques en raison de ses propriétés à la fois légères et solides, qui contribuent à l'efficacité énergétique.

- Les fabricants de véhicules électriques privilégient le Zamak 3 pour les composants intérieurs où la précision et l'esthétique sont essentielles.

2. l'expansion de l'industrie des dispositifs médicaux :

- La biocompatibilité et la stabilité dimensionnelle du Zamak 3 le rendent adapté aux dispositifs médicaux non implantables.

- Le Zamak 5 est utilisé pour les outils et équipements durables et résistants à l'usure.

3.Adoption dans l'électronique grand public :

- Avec la miniaturisation des appareils, les deux alliages de Zamak sont de plus en plus prisés pour leur capacité à créer des pièces complexes et très résistantes pour les smartphones, les ordinateurs portables et la technologie portable.

Défis et solutions dans l'utilisation des alliages de zamak

Défis

Problèmes de corrosion avec le Zamak 5 :

La présence de cuivre peut entraîner une corrosion galvanique au contact d'autres métaux.

Faible résistance à la chaleur :

Les deux alliages de Zamak ne conviennent pas aux applications à haute température en raison de leur point de fusion.

Imperfections de surface :

La porosité pendant la coulée peut affecter l'aspect final et l'intégrité structurelle.

Solutions

Revêtements avancés :

Des techniques telles que le chromage ou l'anodisation peuvent atténuer la corrosion et améliorer la résistance à la chaleur.

Techniques de coulée optimisées :

Le moulage sous vide réduit la porosité, ce qui garantit des pièces de meilleure qualité.

Combinaisons de matériaux :

L'utilisation du Zamak 5 pour les pièces structurelles et du Zamak 3 pour les pièces décoratives à faible contrainte permet d'optimiser les performances et les coûts.

Un regard sur l'avenir de Zamak Alloys

L'avenir de la Zamak 3 et Zamak 5 réside dans leur adaptation continue aux technologies et industries émergentes. Grâce aux progrès constants, ces alliages sont appelés à rester des matériaux essentiels dans la fabrication moderne.

Perspectives d'avenir

- Formulations d'alliages améliorées :

Des recherches sont en cours pour améliorer la résistance à la corrosion et la stabilité thermique sans compromettre la solidité.

- Intégration avec la fabrication intelligente :

Les jumeaux numériques et les systèmes de surveillance basés sur l'IdO amélioreront la précision et l'efficacité des processus de moulage sous pression.

- Des initiatives élargies en matière de recyclage :

L'économie circulaire stimulera les efforts de recyclage des alliages de Zamak, réduisant ainsi les coûts et l'impact sur l'environnement.

- Applications plus larges dans l'aérospatiale :

Les alliages légers de Zamak, en particulier le Zamak 5, sont étudiés pour être utilisés dans les composants non critiques de l'aérospatiale.

Conclusion

Il est donc possible de souligner que le choix entre Zamak 3 et Zamak 5 ne dépend que de certaines caractéristiques du projet en question. A ce propos, Zamak 3 présente une excellente résistance à la corrosion, un faible coût et de bonnes caractéristiques de coulée. Il est donc utilisé dans les produits de consommation, l'électronique et les pièces ornementales. En revanche, le zamak 5 offre une meilleure résistance, une plus grande dureté et une meilleure résistance à l'usure. Il est donc largement utilisé dans l'automobile, les industries et la quincaillerie.

En appréciant les fonctionnalités de ces alliages et la façon dont ils sont adaptés sur les plans fonctionnel, esthétique et économique, on peut garantir la bonne utilisation, la bonne dimension et la bonne durabilité des composants. Ces deux alliages conservent leur utilité dans l'environnement de fabrication actuel grâce à leur extrême adaptabilité.

CNM CASTING est l'un des 10 premiers Moulage sous pression en Chine fabricants en Chine qui offrent des outils et des pièces de moulage sous pression en zinc, aluminium, magnésium, cuivre et autres alliages métalliques, non seulement le moulage sous pression, mais aussi le moule d'injection plastique, l'usinage CNC, les services de finition, l'emballage et les services d'assemblage dans le monde entier, si vous avez un projet que vous avez besoin de soutenir, n'hésitez pas à m'en faire part.