Le rôle du moulage sous pression de l'aluminium est un processus de fabrication très répandu et très efficace, capable de produire des composants complexes, très résistants et légers avec une bonne précision dimensionnelle. Il s'agit d'une production de masse de pièces durables et précises, qui repose sur le principe de l'utilisation de l'aluminium. injecter de la matière fondue aluminium dans le moule sous haute pression. Dans ces industries où les performances ou la longévité dépendent des propriétés des matériaux, cette technique est utilisée dans une grande variété de cas. L'alliage d'aluminium est un facteur clé dans le choix du produit final, qui comprend la solidité, la résistance à la corrosion, les propriétés thermiques et l'usinabilité. Les caractéristiques des différents alliages d'aluminium sont différentes, notamment celles de l'A380, l'équilibre entre la résistance et la coulabilité ; de l'A383, la fluidité supérieure pour les pièces complexes ; et de l'A360, la résistance élevée à la corrosion. En outre, les éléments cuivre, manganèse, magnésium et silicium peuvent également accroître les propriétés mécaniques.

Outre le choix de l'alliage, les fabricants peuvent également renforcer les pièces moulées sous pression en aluminium par un traitement de surface tel que l'anodisation, le placage ou le revêtement par poudre afin d'obtenir une meilleure résistance à l'usure, une meilleure protection contre la corrosion et une plus grande dureté. En outre, l'uniformité de l'épaisseur des parois, des angles de dépouille et des nervures de renforcement permet d'obtenir des composants de haute qualité et exempts de défauts à faible coût. En choisissant le bon alliage d'aluminium, en utilisant des techniques de renforcement appropriées et en tenant compte du dimensionnement de la conception des pièces en aluminium moulé sous pression, les fabricants de pièces en aluminium moulé sous pression de haute performance peuvent être adaptés spécifiquement aux problèmes industriels requis. Dans ce guide, nous explorons les meilleurs matériaux, les propriétés des alliages et les méthodes de renforcement et de conception des pièces moulées sous pression en aluminium qui amélioreront leur durabilité et leur efficacité.

Cet article présente les matériaux de moulage sous pression de l'aluminium, les propriétés des alliages utilisés dans les processus de moulage sous pression, les méthodes de renforcement et les traitements de surface, ainsi que les considérations de conception visant à améliorer les performances, la durabilité et l'efficacité opérationnelle des composants moulés sous pression.

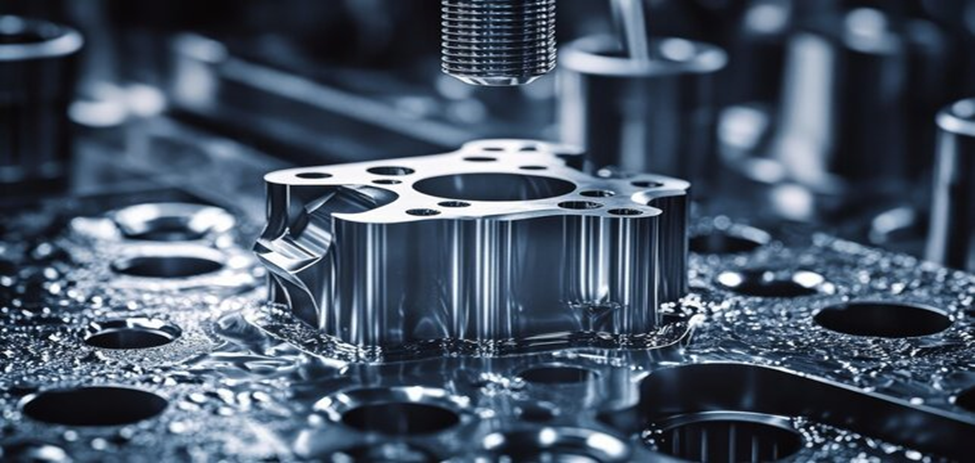

Qu'est-ce que le moulage sous pression de l'aluminium ?

Le moulage sous pression de l'aluminium est le processus qui consiste à injecter de l'aluminium fondu à haute pression dans un moule en acier (matrice) pour produire des pièces métalliques complexes et durables moulées avec précision. Les propriétés de légèreté de l'aluminium, sa solidité, sa résistance à la corrosion et son excellente conductivité thermique font qu'il est couramment utilisé dans l'automobile, l'aérospatiale, l'électronique et les applications industrielles. La production à grande vitesse, la rentabilité et la précision dimensionnelle sont possibles car il s'agit d'un processus.

Conception de pièces moulées sous pression en aluminium 3 facteurs à prendre en compte

Pour obtenir des pièces moulées sous pression en aluminium de haute qualité, résistantes et économiques, une planification minutieuse est nécessaire. Une conception appropriée peut accroître l'efficacité de la fabrication, réduire les défauts et améliorer les performances globales. Les pièces moulées sous pression en aluminium ont trois paramètres, dont les facteurs clés sont indiqués ci-dessous.

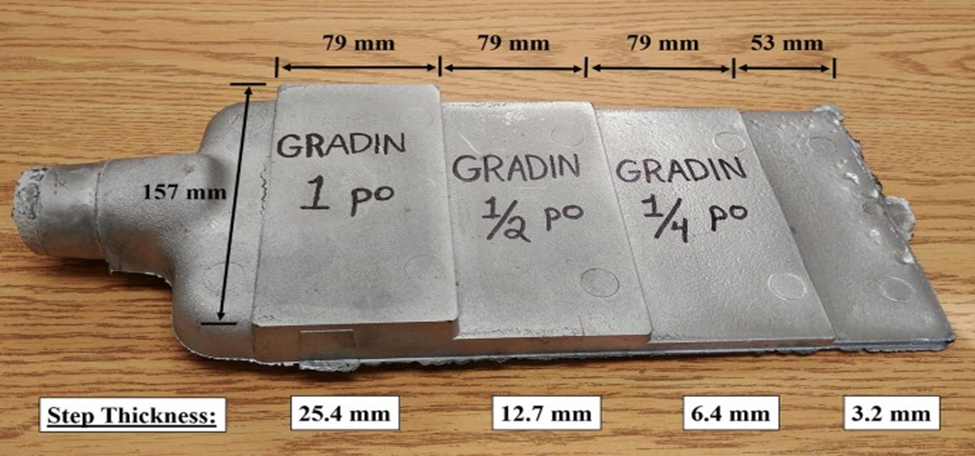

1. Épaisseur et uniformité de la paroi

Pourquoi c'est important :

Le remplissage, le refroidissement et la solidification du moule sont maintenus avec une épaisseur de paroi constante.

Les changements d'épaisseur peuvent se produire soudainement et entraîner des déformations, des retraits et des porosités dans la pièce finale.

Meilleures pratiques

- Régulariser l'épaisseur des parois pour éviter les contraintes internes et la mauvaise qualité.

- L'épaisseur typique des parois est comprise entre 1,5 mm et 4,0 mm, en fonction de la taille de la pièce et de l'application.

- Passer d'un changement soudain à une transition progressive pour éliminer les points faibles.

Exemple

Comme pour les supports de moteur automobile, l'épaisseur de la paroi doit être constante pour maintenir la résistance et la stabilité thermique dans tous les matériaux.

2. Angles d'ébauche et filets

Pourquoi c'est important

Les angles de dépouille simples facilitent le démoulage de la pièce, évitant le collage et les défauts de surface. Les filets (bords arrondis) évitent la concentration des contraintes et sont plus durables dans le moule.

Meilleures pratiques

- Prévoir un angle de dépouille d'au moins 1° à 3° pour une éjection en douceur.

- Utilisez des filets pour les angles vifs afin d'augmenter la résistance et la durée de vie du moule.

- Évitez les cavités profondes sans tirage et renforcement adéquats.

Exemple

Différents types de boîtiers électroniques utilisent des bords arrondis, des angles de dépouille, etc. pour des raisons de fabrication et de solidité.

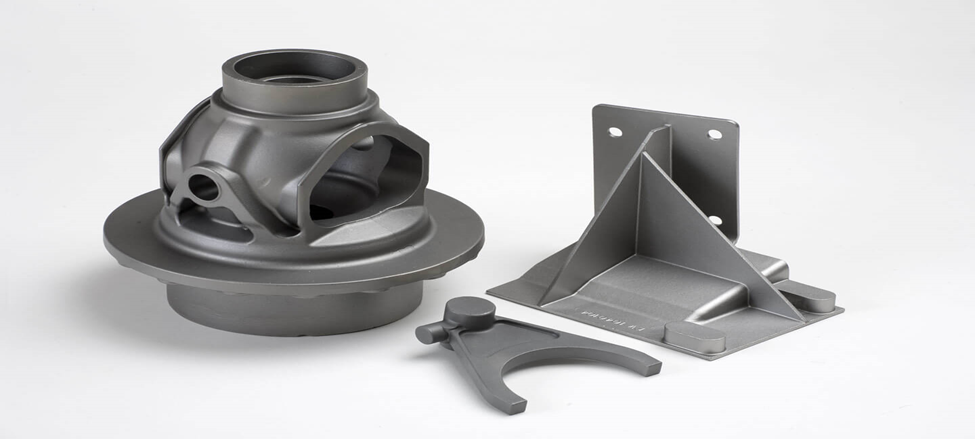

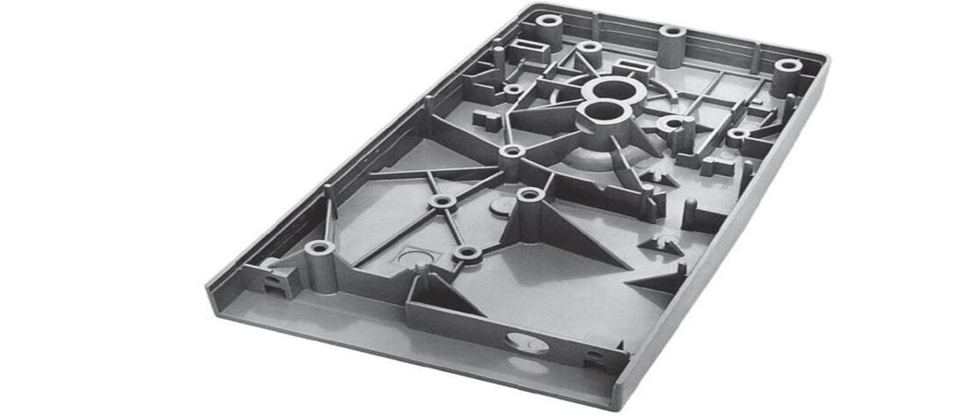

3. Nervures et renforts

Pourquoi c'est important

En ajoutant des nervures, le poids reste léger mais la résistance est accrue. Ce renforcement permet également de conserver la forme et la résistance sous pression.

Meilleures pratiques

- Pour augmenter la rigidité, ajoutez des nervures au lieu d'augmenter l'épaisseur de la paroi.

- Maintenez l'équilibre en ayant une épaisseur de nervure de 50 à 60 % de la paroi adjacente.

- Veillez à ce que les nervures soient placées à une distance uniforme les unes des autres afin de réduire le risque d'apparition de tensions dans la structure des nervures.

Exemple

Les nervures sont utilisées pour maintenir la légèreté des boîtiers de transmission automobile tout en réduisant la quantité de matériau nécessaire.

Les principales caractéristiques des alliages d'aluminium moulés sous pression

Les propriétés matérielles des alliages d'aluminium coulés sous pression se caractérisent par une grande résistance, un faible poids et une excellente protection contre la corrosion. Chaque alliage d'aluminium possède des propriétés matérielles distinctes qui déterminent son utilisation pratique.

Le tableau 1 présente les pièces moulées sous pression en aluminium et leurs caractéristiques matérielles essentielles.

| Propriété | Description | Impact sur le moulage sous pression |

| Léger | L'aluminium ne pèse qu'un tiers du poids de l'acier. | Réduction du poids total des composants |

| Rapport résistance/poids élevé | Léger, il offre une bonne résistance mécanique. | Les applications sont utilisées dans les industries automobile et aérospatiale. |

| Résistance à la corrosion | Se forme naturellement pour former une couche d'oxyde pour la protection | Idéal pour les applications marines et extérieures |

| Excellente conductivité thermique | Distribue efficacement la chaleur | Ils sont utilisés dans les composants des moteurs et dans l'électronique. |

| Bonne usinabilité | Facilement transformable et façonnable | Réduction des coûts de fabrication . |

Les produits fabriqués par moulage sous pression de l'aluminium sont plus résistants que ceux fabriqués par moulage au sable, car leur méthode de production permet un refroidissement rapide et une disposition raffinée des grains.

Alliages d'aluminium couramment utilisés indie-casting

Plusieurs alliages d'aluminium sont couramment utilisés dans les opérations de moulage sous pression, chacun offrant certaines propriétés uniques qui définissent en fin de compte la performance et la durabilité du produit. Les alliages de fonderie d'aluminium les plus couramment utilisés sont les suivants :

1. Alliage d'aluminium A380

Propriétés : L'A380 est l'un des alliages d'aluminium moulés sous pression les plus utilisés en raison de ses excellentes caractéristiques en matière de solidité, de résistance à la corrosion et de conductivité thermique. En outre, il possède une bonne fluidité, ce qui lui permet d'être moulé dans des formes complexes.

Applications : Cet alliage est largement utilisé dans les pièces automobiles, les boîtiers électroniques, les boîtes de vitesse et les supports de moteur.

2. Alliage d'aluminium A383

Propriétés A383 : Similaire à l'A380 mais avec une meilleure résistance à la fissuration à chaud et des propriétés de remplissage améliorées. Cela présente des avantages lorsque les composants finaux sont complexes et nécessitent une grande précision.

Applications : Il est utilisé pour les pièces complexes à parois minces, les boîtiers électroniques détaillés et les composants d'appareils électroménagers.

3. Alliage d'aluminium A360

Propriétés : L'A380 présente une meilleure ductilité et une plus grande résistance à la corrosion et à l'étanchéité à la pression que cet alliage. Il est cependant plus difficile à couler.

Applications : Convient aux applications à haute performance telles que les composants aérospatiaux et les équipements marins.

4. ADC12 Alliage d'aluminium

Propriétés : Largement utilisé au Japon et sur d'autres marchés asiatiques, il présente de bonnes caractéristiques de coulée, une bonne stabilité thermique et une résistance élevée. Il offre également une bonne usinabilité.

Applications : Utilisé dans les composants de moteurs automobiles, les pièces de bicyclettes et les outils électriques.

5. Alliage d'aluminium AlSi10Mg

Propriétés : Une résistance élevée et une bonne combinaison de propriétés mécaniques, de bonnes propriétés thermiques et de résistance à l'usure. Il est souvent utilisé dans les applications d'impression 3D et de moulage sous pression.

Applications : Courant dans l'aérospatiale, l'automobile et les pièces industrielles de haute performance.

Propriétés des alliages ayant un impact sur le résultat de sortie

La sélection de l'alliage d'aluminium est un facteur important qui affecte la qualité, la performance et l'efficacité du produit final moulé sous pression. Chacun des alliages présente des caractéristiques physiques, mécaniques et chimiques uniques qui affecteront directement la précision du moulage, la durabilité et le rendement du processus. La connaissance de ces propriétés permet aux fabricants de choisir le matériau le mieux adapté à leurs besoins.

Augmenter la résistance des pièces moulées sous pression en aluminium

Le niveau naturel de résistance des moulage sous pression de l'aluminium existe. Néanmoins, leur résistance et leurs propriétés mécaniques peuvent être améliorées par des éléments d'alliage et des traitements de surface. La bonne méthode est choisie pour améliorer la dureté, la résistance à la corrosion et les performances en général.

1. Les éléments d'alliage pour améliorer la résistance

To enhance strength, corrosion resistance, and machinability, some specific alloying elements are added in the die casting procedure. Commonly used element and its effect are shown in the table below.

Table 1: Alloying Elements for Strength Enhancement

| Alloying Element | Effect on Strength | Common Applications |

| Copper + Silicon | Increases strength | Aircraft components |

| Manganèse | Enhances strength, rust resistance, and machinability | Aluminum cans |

| Magnésium | Ships, vehicles | Improves rust resistance and machining ease |

| Magnesium + Silicon | Boosts strength and corrosion resistance | Architectural sashes |

2. Traitements de surface pour améliorer la résistance

They also increase the hardness, wear, and corrosion resistance. Bellow I described the most effective treatments:

Table 2 Benefits and surface treatments

| Traitement de surface | Effect | Common Applications |

| Zinc Plating | Highly increases surface strength | Aircraft, railway vehicle |

| Nickel/Chrome Plating | Enhances hardness and wear resistance | Automotive, industrial parts |

| Anodisation | Anodizing forms an oxide layer for protection and resistance to corrosion | Marine, automotive components |

| Revêtement par poudre | Powder Coating Improves impact resistance and durability | Outdoor and high-exposure parts |

Vous trouverez ci-dessous les principales propriétés de l'alliage dans le moulage sous pression de l'aluminium qui affectent les résultats de la production.

1. Résistance et dureté

Impact: Besides higher strength and hardness, it increases the ability of the product to resist deformation, wear and impact.

Exemple : Alloy A380 is well known for its very high strength, and should be a consideration for automotive and structural parts.

Considerate: Harder alloys are difficult to machine and finish.

2. Fluidité et coulabilité

Result: Alloys with good fluidity are easy to shrink into complex mould designs, thereby minimizing such defects as porosity and shrinkage.

For instance: A383 alloy has better fluidity than A380 and is suitable for thin-walled components.

Considering: Complete fills and surface defects due to poor fluidity are worth considering.

3. Résistance à la corrosion

Impact: The lifespan of the product is extended with the use of corrosion-resistant alloys in outdoor as well as marine applications.

For example: A360 and AlSi10Mg alloys demonstrate very good corrosion resistance, and thus are good candidates for use in marine and aerospaces.

Considerations: It may be necessary to add additional coatings or treatments to alloys that are less resistant to corrosion.

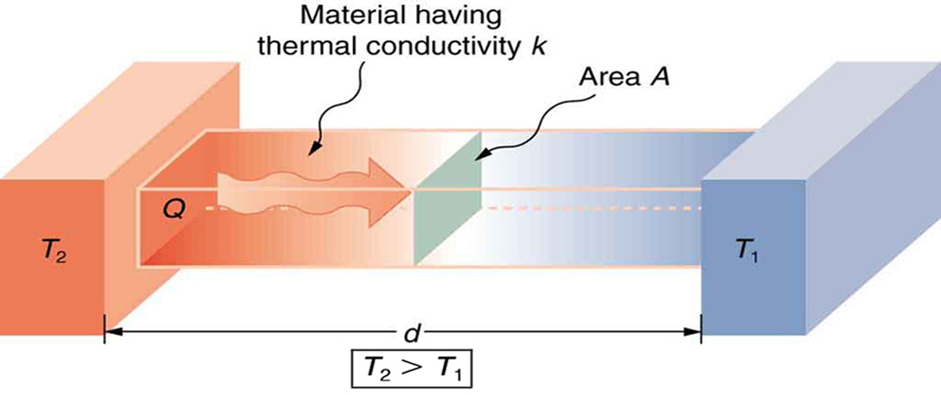

4. Conductivité thermique et électrique

Heat dissipation: Improvements in heat dissipation are translated into high conductivity, a necessary asset for electronic and engine componentry alike.

For instance: AlSi10Mg alloy has excellent thermal properties and can be used for heat sinks and in engine parts.

Thermal conductivity: High thermal conductivity can be offset with lower strength and require reinforcement.

5. Ductilité et ténacité

Characteristics: Components made of a more ductile material would be able to sustain bending and deformation without cracking.

Exemple : A380 alloy is not as ductile as A360 alloy which is thus suitable to be used in impact resistant applications as well.

Hardness and wear resistance: They become lower the more ductile the alloys are considered to be.

6. Usinabilité et finition

Impact: Alloys that are easier to machine will increase productivity, lower production costs and improve the finish quality over that available from grinding.

Exemple : ADC12 alloy is one of the widely used materials for precision components owing to its good machinability.

Processing considerations: For some alloys, the surface may need to be polished, as is, or, for example coated, to be smooth.

7. Résistance au retrait et à la porosité

Alloys: The lower the shrinkage the alloy produces, the more accurate the part dimensions, and the fewer defects.

A380 has a lower shrinkage: than A383 alloy and even though A380 has a higher shrinkage than iron, it is better for tight tolerance applications than iron which has the lowest shrinkage of all three alloys.

Avantages : High porosity generation can reduce effective medium density and may enhance compressive strength due to the resulting reinforcing effect.

Facteurs à prendre en compte lors du choix d'un matériau de moulage sous pression en aluminium

Several facets to consider when selecting the appropriate aluminium alloy for die casting to the greatest performance at minimum cost include:

- Solidité et durabilité : Based on the application, such alloys offer higher tensile strength and impact resistance.

- Résistance à la corrosion : Alloys with good corrosion resistance are good for either outdoor or marine use.

- Thermal and Electrical Conductivity: Others may be the suitable choice in high-temperature environments such as heat sinks, or electrical enclosures.

- Ease of machining: (machinability) refers to the post-casting process including drilling, milling and finishing.

- Cost and Availability: Some alloys may be more expensive and less available than others affecting the total production costs.

Applications des matériaux de moulage sous pression de l'aluminium

The reason why aluminum die-casting materials are used widely in many industries is that apart from being lightweight, and having high strength and corrosion-resistant properties, they also have excellent thermal and electrical conductivity. Due to these qualities, aluminum is an excellent material for the production of complex high-performance parts with the necessary durability and precision. Some of the major industries that use aluminium die-casting materials are listed below:

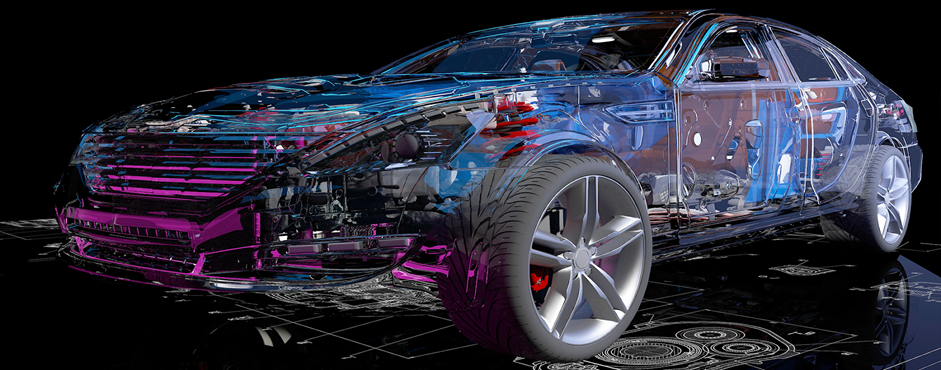

Industrie automobile

In the automotive industry, aluminium die casting is one of the most important parts, where the reduction of vehicle weight is crucial to enhance fuel efficiency, lower emissions, and improve performance. Aluminum is a material that manufacturers prefer to use as it can make strong yet lightweight parts. Some common applications include:

- Engine components (cylinder heads, engine blocks, pistons, and oil pans).

- Transmissions and gear housings that transmit power smoothly.

- Structural components such as chassis parts, suspension components, and brackets.

- High thermal conductivity and lightweight properties are required for optimal efficiency of electric vehicle (EV) battery housings.

Équipement industriel

It is important to know that aluminum die-casting materials are used for heavy-duty industrial applications where strength and durability are of utmost importance. These materials have great wear resistance and can withstand harsh operating conditions:

- Used in manufacturing and automation machinery parts.

- Smooth fluid transfer and efficient operation of the pump and compressor housings.

- Tools and equipment of heavy duty which need long-lasting performance with little maintenance.

- Hydraulic and pneumatic system components for powerful, reliable operation in industrial settings.

Industrie électronique et électrique

Aluminium die-casting materials have excellent heat dissipation, electrical conductivity and corrosion resistance that make them a very useful material for the electronics industry. Common applications include:

- Heat sinks that effectively dissipate heat in computers, LED lights, and power converters.

- Protect sensitive components such as electronic enclosures and housings.

- Connectors and brackets are used in consumer electronics, power supply units and communication devices.

- Strength without adding more weight to the smartphone and laptop casings.

Aérospatiale et défense

In aerospace and defense industries lightweight yet strong material plays a vital role in increasing fuel efficiency and boosting load capacity and overall performance. Aluminum die casting offers high precision and structural integrity for the following.

- They are used for aircraft engine and turbine components that need to withstand heat and corrosion.

- Reducing the total weight of the airframe structural parts without sacrificing durability.

- Housings of navigation and control system, ensuring reliability in extreme conditions.

- For use in military-grade equipment as it requires the strength and precision that is needed for the needed performance and safety.

Biens de consommation et appareils ménagers

The household appliances and consumer goods industry also uses aluminum die casting widely owing to aluminium’s lightweight nature, its aesthetic appeal, and its corrosion resistance. Some common uses include:

- Thermal resistance is high, used for refrigerator and oven parts.

- Durable and anti‐corrosive components of the washing machine.

- Strong and sleek furniture frames and decorative hardware.

- Such as drills and saws, where lightweight construction can be used to improve usability.

Pourquoi le moulage sous pression de l'aluminium ?

- Its popularity across several industries for aluminium die casting is due to:

- Lightweight and strong – Needs for diminishing fuel usage and advancement reach.

- Corrosion resistance – Ensures durability in harsh environments.

- Thermal and electrical conductivity – Ideal for electronics and power applications.

- Cost-effectiveness in mass production – Reduces material waste and post-processing costs.

- Complex shapes can be formed – A high degree of design complexity can be achieved.

Aluminium die casting will continue to be a key technology for such innovation as industries continue to demand lighter, stronger and more efficient materials. There are two main reasons for the increasing aluminium die casting: it is possible to develop in alloy development, automation, and sustainability, and it will grow.

Conclusion

In current times, aluminum die casting is still a fundamental part of manufacturing due to the lightweight, strong, and cost-effective solutions it offers to various industries. The choice of aluminum alloys, such as A380, A383, A360, ADC12, as well as AlSi10Mg, is particularly significant for their strength, corrosion resistance and thermal performance. Each alloy is unique, with some advantages that will be used in automotive, aerospace, industrial, and consumer applications. The selection of alloy is not completely sufficient to enhance the mechanical properties of aluminum die-casting parts, instead alloying elements, and surface treatment can be utilized to improve mechanical properties. Zinc plating, anodizing and powder coating techniques increase wear resistance and life. Along with that, thoughtfully designed parts should have uniform wall thickness, right draft angles and reinforcement ribs, to reduce the defects and facilitate efficient manufacturing. The right combination of material, treatment, and design approach for using the anum die-casting parts ensures that manufacturers produce high-quality parts that meet high-performance requisites. Aluminum die casting will continue to be a reliable and versatile form of manufacturing process for automotive engine components, aerospace structures or precision electronics, and the above applications.

Foire aux questions (FAQ)

1. Quel est l'alliage d'aluminium le plus approprié pour le moulage sous pression ?

Aluminum A380 is one of the most commonly employed aluminum alloys in die casting, because of its good balance of strength, corrosion resistance, and castability. It is very much used in automotive and industrial applications.

2. Quels sont les moyens d'augmenter la résistance des pièces moulées sous pression en aluminium ?

The strength of aluminum die cast parts can be improved through alloying elements such as copper, magnesium and silicon or through surface treatment such as anodizing, plating or powder coating.

3. Quelles sont les principales raisons de couler des pièces de matrices en aluminium ?

Lightweight and strong component, excellent thermal and electrical conductivity, corrosion resistance, ability to produce complex shapes with very high accuracy can be produced with aluminum die casting.

4. Quelles sont les industries qui utilisent généralement des matériaux de moulage sous pression en aluminium ?

Depending upon the unique moulding requirements, aluminum die casting is utilized in the fabrication of all kinds of engine parts, transmission cases, structural components, heat sinks, enclosures, pumps, compressors, automotive, aerospace, electronics and industrial machinery.

5. Quelle méthode de moulage est la meilleure pour le moulage sous pression de l'aluminium par rapport à d'autres méthodes de moulage ?

Because of its high pressure mold filling and rapid cooling process, Aluminum die casting gives higher precision and faster production than sand and investment casting with stronger parts.