Zamak-seoksilla, joita käytetään yleisesti painevalussa, on houkuttelevia ominaisuuksia, kuten monipuolisuus, lujuus ja kestävyys. Kaikista Sinkkivalu seokset, Zamak3 ja Zamak5 ovat yleisimpiä niiden erityisominaisuuksien ja sovellusalueiden monipuolisuuden vuoksi. Toimintojen vaarantamisen välttämiseksi on tärkeää, että valmistajat ja valintoja tekevät insinöörit oppivat ja erottavat toisistaan näiden seosten eri ominaisuudet. Tässä oppaassa käsitellään kaikkia Zamak 3:n ja Zamak 5:n välisiä eroja ja yhtäläisyyksiä sekä niiden käyttöä useissa ympäristöissä ja niiden ominaisuuksia.

Mikä on Zamak?

Zamak, joka on lyhenne sanoista Zinc, Aluminum, Magnesium, and Kupfer, (alkuperäinen saksankielinen termi kuparille), tarkoittaa ryhmää sinkkipohjaisia seoksia, joita käytetään yleisesti painevalussa. Joitakin ominaisuuksia, jotka tekevät näistä seoksista haluttuja, ovat kiillotettu ulkonäkö, tarkka mitoitus ja korkea korroosionkestävyys.

Zamak-tyyppinen seos vaihtelee sen sisältämän alumiinin, magnesiumin ja kuparin osuuden mukaan. Kaksi yleistä muotoa ovat Zamak 3 ja Zamak 5, joilla on eri teollisuudenaloilla käytettävät erilaiset parametriasetukset.

Zamak 3:n ja Zamak 5:n kemiallinen koostumus

Tämä johtuu siitä, että Zamak 3:n ja Zamak 5:n suorituskyky riippuu kemiallisesta koostumuksesta. Näissä kahdessa seoksessa on suuri osa sinkkiä, mutta ne eroavat toissijaisten alkuaineiden osalta, mikä johtaa erilaisiin ominaisuuksiin.

| Elementti | Zamak 3 Koostumus (%) | Zamak 5 Koostumus (%)

|

| Sinkki (Zn) | ~96 | ~95.5 |

| Alumiini (Al) | ~3.9 | ~3.9 |

| Magnesium (Mg) | ~0.04 | ~0.04 |

| Kupari (Cu) | 0 | ~0.75 |

Keskeiset erot

- Zamak 3 ei sisällä kuparia, mikä antaa sille hieman paremman korroosionkestävyyden tietyissä ympäristöissä.

- Zamak 5 sisältää noin 0,75% kuparia, mikä lisää sen lujuutta ja kovuutta.

- Mekaanisten ominaisuuksien vertailu

Tästä syystä Zamak 3:n ja Zamak 5:n mekaaniset ominaisuudet vaihtelevat jonkin verran, mikä johtuu niiden koostumuseroista. Tämä vaikuttaa niiden käyttöön ja tehokkuuteen eri olosuhteissa.

Pöytä: Zamak 3 vs. Zamak 5: Mekaaniset ominaisuudet.

| Kiinteistö | Zamak 3 | Zamak 5

|

| Tiheys (g/cm³) | 6.6 | 6.7 |

| Myötölujuus (Mpa) | 220 | 250 |

| Pidennys (%) | 10 | 7 |

| Kovuus (Brinell) | 82 | 90 |

| Iskulujuus (J) | Korkeampi kuin Zamak 5 | Alempi kuin Zamak 3 |

Analyysi

- Vahvuus: Zamak 5:llä on korkeampi veto- ja myötölujuus, mikä tekee siitä kestävämmän vaativiin sovelluksiin.

- Taipuisuus: Zamak 3:lla on parempi venymä ja iskunkestävyys, ja se soveltuu joustavuutta vaativiin osiin.

- Kovuus: Zamak 5:n korkeampi kovuus takaa paremman kulutuskestävyyden.

- Zamak 3:n ja Zamak 5:n sovellukset painevalutuotteet

Zamak 3:n ja Zamak 5:n ominaisuudet tekevät niistä sopivia tiettyihin käyttötarkoituksiin.

Zamak 3 valu Sovellukset

- Kulutustavarat: Yleisesti nähtävissä painevaletuissa lopputuotteissa, kuten auton ovenkahvoissa, vetoketjuissa ja muissa pienissä koristeosissa.

- Elektroniikka: Zamak 3:n painevalukappaleet säilyttävät myös vakaamman ulottuvuuden kuin muut painevaluseokset, erityisesti kotelo- tai kotelointisovelluksissa.

- Lelut: Muuten tunnettu hyvästä pintakäsittelystä ja helposti työstettävästä materiaalista, monet valetut lelut on valmistettu zamak 3 painevaluprosessilla.

Zamak 5 painevalu Sovellukset

- Autoteollisuus: Suuren lujuutensa ansiosta Zamak 5 -seoksesta valmistettuja painevalukappaleita käytetään erilaisten laitteiden rakenteellisissa ja toiminnallisissa osissa.

- Laitteisto: Kirjoitusvälineiden osat - sinkkivaletut saranat, kannattimet ja lukot - hyötyvät sen suuremmasta kovuudesta.

- Teollisuuslaitteet: Zamak 5 -valukappaleet ovat valinta kaikille sinkkiseoksesta valmistetuille osille, joihin kohdistuu suuria rasituksia.

Pöytä: Sovellukset toimialoittain

| Teollisuus | Zamak 3 painevalu

| Zamak 5 painevalu |

| Kulutustavarat | Pienet koriste-esineet | Raskaat toiminnalliset osat |

| Autoteollisuus | Vähän rasitusta aiheuttavat sisäosat | Korkean rasituksen rakenneosat |

| Elektroniikka | Tarkkuuskotelot | Lämpöä kestävät komponentit |

Edut ja rajoitukset

Zamak 3:n edut painevalutuotteet

- Kustannustehokas: Alemmat materiaalikustannukset verrattuna Zamak 5 -seoksiin.

- Korroosionkestävyys: Erinomainen ympäristöissä, joissa kupari kiihdyttäisi korroosiota.

- Valamisen helppous: Tarjoaa paremman juoksevuuden sinkkivalun valmistusprosessin aikana.

Zamak 5:n edut painevalutuotteet

- Lujuus ja kovuus: Korkeampi mekaaninen lujuus ja kulutuskestävyys.

- Kestävyys: Soveltuu paremmin korkean rasituksen kohteisiin.

- Pintakäsittely: Parannettu soveltuvuus pinnoitukseen ja viimeistelyyn.

Rajoitukset

Zamak 3:

Rajoitetun tehon ylläpitäminen, kun on toimittava kovassa rasituksessa.

Zamak 5:

Tämä on toinen syy hieman alhaisempaan korroosionkestävyyteen, kun seoksen kuparipitoisuus on suurempi.

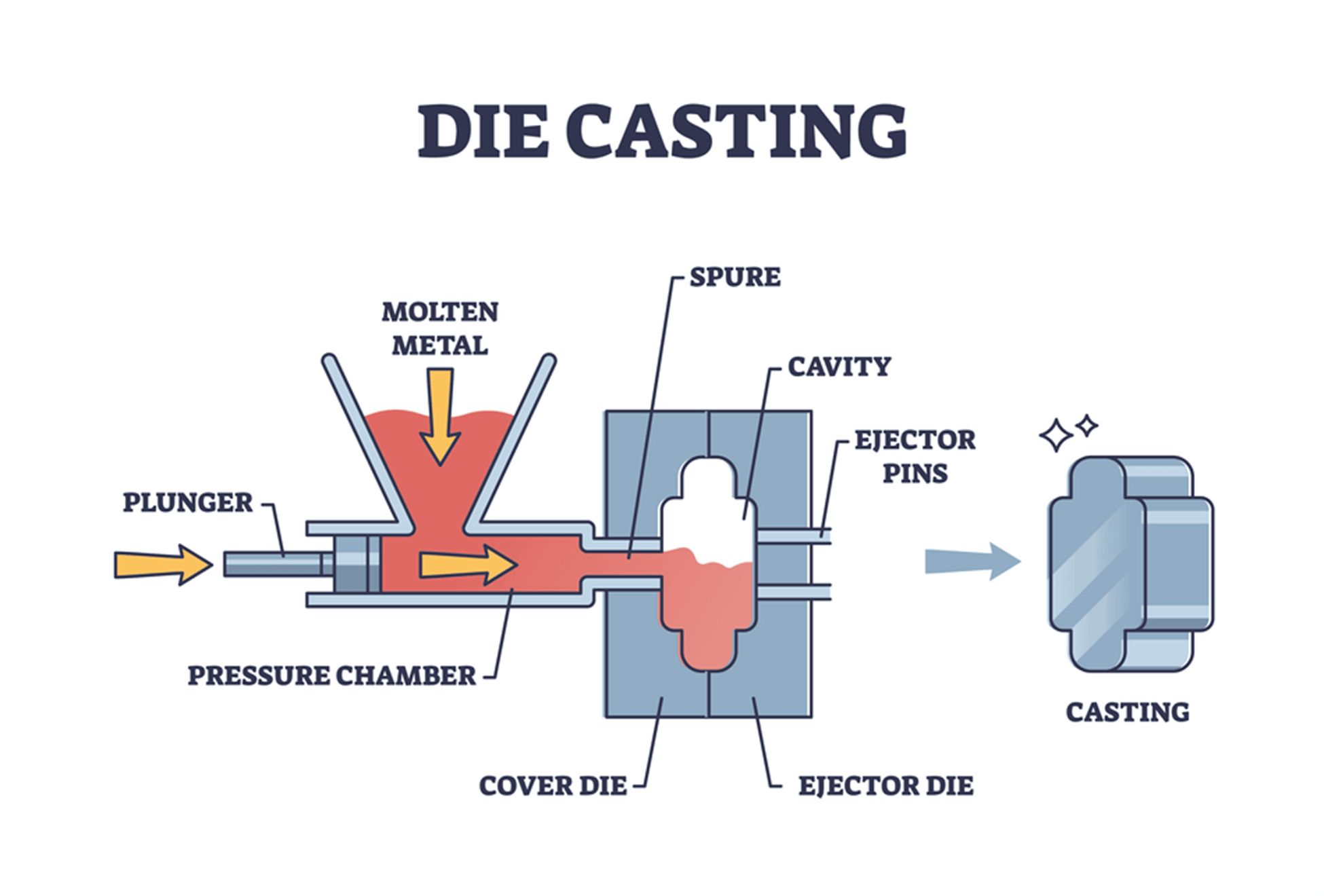

Zamak 3 vs. Zamak 5 painevalu (painevalu)

Muottiinvalu on prosessi, jossa metallia pakotetaan korkeassa paineessa muottipesään. Sekä painevalu Zamak 3 ja painevalu Zamak 5 ovat erinomaisia tuottamaan monimutkaisia muotoja, joissa on tiukat toleranssit, mutta niissä on huomattavia eroja:

| Parametri | Zamak 3 painevalu | Zamak 5 painevalu Zamak 5 |

| Virtaus | Superior | Hieman alempi |

| Kutistuminen | Minimaalinen | Hieman korkeampi |

| Valulämpötila | Alempi (~380°C) | Hieman korkeampi (~385°C) |

| Työstettävyys | Erinomainen | Hyvä |

Valuprosessin yleiskatsaus

Tärkeimmät näkökohdat:

- Helppokäyttöisyys: Zamak 3 -muotovalulla on myös piirustusetuja muihin verrattuna, koska sen valulämpötila on verrattain matalampi ja juoksevuus parempi.

- Stressinsietokyky: Siksi Zamak 5 -muottipuristusta voidaan käyttää sovelluksissa, joissa tarvitaan kestäviä osia ja komponentteja.

- Oikean seoksen valinta

Huomioon otettavat tekijät

Hakuvaatimukset:

- Sovelluksissa, joissa tarvitaan suurta mittapysyvyyttä, korroosionkestävyyttä ja alhaisen rasituksen laakerointia, on käytettävä Zamak 3 -seosmateriaalia.

- Kun valitaan lujuuden ja kovuuden perusteella, valitse Zamak 5 -seos osiin, jotka vaativat korkeaa kestävyyttä ja pienempää rasituksensietokykyä.

Kustannukset:

- On havaittu, että Zamak 3 -seos on hieman halvempi kuin Zamak 5 -seos.

Ympäristö:

- Zamak 3 voi toimia paremmin syövyttävissä olosuhteissa, koska seoksesta puuttuu kuparia.

Päätöspöytä: Zamak 3 vs. Zamak 5

| Vaatimus | Suositeltu metalliseos

|

| Korkea lujuus | Zamak 5 metalliseos |

| Kustannustehokkuus | Zamak 3 metalliseos |

| Korroosionkestävyys | Zamak 3 metalliseos |

| Kulutuskestävyys | Zamak 5 metalliseos |

Zamak 3:n ja Zamak 5:n käytännön käyttötapaukset

Näin ollen tutkimme, miten Zamak 3:n ja Zamak 5:n hyväksytyt skenaariot toimivat käytännössä. Näin heille myös selvitetään niiden hyödyt ja niiden soveltuvuus tiettyihin toimintoihin.

Zamak 3 käytännössä

- Elektroniikkateollisuus: Zamak 3 painevalua käytetään pääasiassa sovelluksissa, joissa materiaalit ovat

vaatimukset ovat kohtalaisen korkeat, kun sitä sovelletaan elektroniikkakoteloiden ja liittimien painevaluun. Materiaalin lämpölaajenemiskerroin on erittäin alhainen ja sen mitat ovat erittäin vakaita, mikä mahdollistaa tiukkojen toleranssien säilyttämisen, joita tarvitaan kriittisiä istuvuuksia ja linjauksia vaativissa komponenteissa. - Kuluttajatuotteet: Zamak 2:een verrattuna Zamak 3 -seos tarjoaa paremman pintakäsittelyn, minkä ansiosta se soveltuu erinomaisesti käytettäväksi koriste-, koru-, kehys- ja pienissä työkaluissa.

- Prototyyppien luominen: Kaiken kaikkiaan ehdotettu koeseos voidaan usein valaa ja työstää suhteellisen lyhyessä ajassa, minkä vuoksi se soveltuu käytettäväksi prototyyppien kiinnityksessä.

Zamak 5 käytännössä

- Autoteollisuus: Siksi Zamak 5:tä käytetään laajalti rakenteellisissa kappaleissa, kuten kannattimissa, vaihteiden koteloissa tai moottorin osissa, koska se tarjoaa suuremman lujuuden ja kovuuden.

- Rakennustarvikkeet: Kestävyyden ja kulutuskestävyyden ansiosta Zamak 5 soveltuu saranoihin, lukkoihin ja arkkitehtonisiin kalusteisiin.

- Teollisuuslaitteet: Zamak 5 -seos soveltuu erinomaisesti koneiden kestävien osien valmistukseen, sillä se on pitkäikäinen rasitus- ja kulumisolosuhteissa.

Tapaustutkimus: Zamak 3 vs. Zamak 5 painevalu autoteollisuuden sovelluksissa.

Skenaario

Autonvalmistaja tarvitsee painevalettuja osia sisätilojen kiinnityksiin ja tukikannattimiin.

- Sisätilojen varusteet:

- Materiaali: Zamak 3.

- Syy: Liittimillä on oltava parempi mittasuhteiden hallinta, ulkonäkö ja korroosionkestävyys. Nämä ominaisuudet sopivat täydellisesti Zamak 3:een, ja siksi se täyttää vaatimukset täydellisesti.

- Tulos: Taloudellinen valmistus ja asianmukaisesti muotoillut ja kiiltävät osat.

- Rakenteelliset kannattimet:

- Materiaali: Zamak 5.

- Syy: Suluissa esiintyvät mekaaniset rasitukset edellyttävät suurempaa materiaalin vetolujuutta ja kovuutta. Tällaista kestävyyttä Zamak 5 tarjoaa.

- Tulos: Kestävät komponentit, jotka kestävät pitkäaikaista käyttöä ilman muodonmuutoksia.

Zamak-seoksen sovellusten uudet suuntaukset

Valmistustekniikan ja materiaalitieteen kehittyessä, Zamak 3 metalliseos ja Zamak 5 metalliseos löytävät innovatiivisia sovelluksia:

- Additiivisen valmistuksen integrointi:

- Yhdistäminen painevalettu Zamak 3D-tulostettujen osien kanssa hybridiratkaisuja varten.

- Zamak-seosten mittatarkkuus täydentää additiivisen valmistuksen räätälöitävyyttä.

- Vihreä valmistus:

- Zamak-seosten metallilevyjen kierrätys on lisääntymässä, koska se vähentää hävikkiä ja käytäntö vaikuttaa luonnonympäristöön.

- Sekä Zamak 3 että Zamak 5 ovat 100% Kierrätettäviä materiaaleja Käytetään valussa: Kestävä. Vaikutukset.

- Sekä Zamak 3 että Zamak 5 ovat täysin kierrätettäviä, mikä vastaa kestävän kehityksen tavoitteita.

- Pienoisosien tuotanto:

- Molempien seosten odotetaan löytävän yhä enemmän sovelluksia elektronisten laitteiden ja lääkinnällisten laitteiden pienten osien valmistajien mikromuotovalussa.

Pintakäsittelyn jatkokehitys Zamak 3:lle ja Zamak 5:lle

Sopivan pintakäsittelyn käyttö on tärkeää painevalettujen osien ulkonäön, korroosionesto-ominaisuuksien ja yleisen suorituskyvyn parantamiseksi. Zamak 3 ja Zamak 5 -materiaalit voidaan helposti kiillottaa käyttämällä erilaisia viimeistelyprosesseja.

Suosittuja viimeistelymenetelmiä

- Galvanointi:

- Antaa kestävän, koristeellisen viimeistelyn.

- Zamak 5:n korkeampi kuparipitoisuus johtaa parempaan tartuntaan pinnoituksen aikana.

- Jauhemaalaus:

- Tarjoaa vankan korroosionkestävyyden ja värin mukauttamisen.

- Yleinen kuluttajatuotteissa ja ulkokäyttöön tarkoitetuissa komponenteissa.

- Kiillotus ja kiillotus:

- Käytetään ensisijaisesti Zamak 3:een kiillotetun, peilimäisen pinnan aikaansaamiseksi.

Viimeistely-yhteensopivuuden vertailu

| Viimeistelymenetelmä | Zamak 3 Suorituskyky | Zamak 5 Suorituskyky |

| Galvanointi | Hyvä | Erinomainen |

| Jauhemaalaus | Erinomainen | Erinomainen |

| Kiillotus | Superior | Hyvä |

Infografiikka, jossa esitetään yhteenveto Zamak 3 vs. Zamak 5:stä

Zamak 3:

- Erinomainen mittatarkkuus.

- Kustannustehokas ja korroosionkestävä.

- Ihanteellinen kuluttajatuotteisiin ja elektroniikkaan.

Zamak 5:

- Parannettu lujuus ja kovuus.

- Soveltuu rakenteellisiin ja kulutusta kestäviin komponentteihin.

- Suositeltava auto- ja teollisuussovelluksissa.

Keskeiset havainnot ja suositukset

Milloin valita Zamak 3:

- valita Zamak 3 kun kustannukset ovat etusijalla ja kun sovelluksessa vaaditaan erinomaista juoksevuutta ja korroosionkestävyyttä ilman suuria rasitusvaatimuksia.

- Ihanteellinen kulutustavaroille, elektroniikalle ja prototyypeille.

Milloin valita Zamak 5:

- Valitse Zamak 5 sovelluksiin, joissa vaaditaan korkeampaa mekaanista lujuutta ja kulutuskestävyyttä.

- Soveltuu parhaiten autoteollisuuden komponentteihin, teollisuuskoneisiin ja laitteistoihin, jotka ovat alttiina rasitukselle.

Zamak 3:n ja Zamak 5:n pitkän aikavälin suorituskyvyn vertailu.

Sen vuoksi on tarpeen tarkastella Zamak 3:n ja Zamak 5:n pitkän aikavälin suorituskykyeroja. Näillä kahdella seoksella on erilaiset käyttökelpoisuusominaisuudet, kuten niiden kestävyystasot ympäristö- ja käyttöolosuhteissa, rasituksissa, lämpötiloissa ja syövyttävissä ympäristöissä.

Korroosionkestävyys

- Zamak 3:

- Erinomainen korroosionkestävyys kuparin puuttumisen ansiosta.

- Toimii poikkeuksellisen hyvin kosteissa ja lievästi syövyttävissä ympäristöissä.

- Ihanteellinen sovelluksiin, joissa komponentti altistuu kosteudelle tai kosteille olosuhteille.

Zamak 5:

- Kuparipitoisuus parantaa lujuutta mutta heikentää hieman korroosionkestävyyttä.

- Lisäkäsittelyt, kuten pinnoitus tai pinnoitus, ovat usein tarpeen, jotta se kestää paremmin erittäin syövyttäviä ympäristöjä.

Stressin ja väsymyksen kestävyys

- Zamak 3:

- Suuremman venymäprosentin ansiosta se kestää pieniä muodonmuutoksia halkeilematta, joten se soveltuu matalan rasituksen ja korkean kestävyyden sovelluksiin.

Zamak 5:

- Suunniteltu korkeampiin rasitusolosuhteisiin sen erinomaisen vetolujuuden ja kovuuden ansiosta. Se on vähemmän altis kulumiselle tai muodonmuutoksille jatkuvissa mekaanisissa kuormituksissa.

Lämpötilan suorituskyky

Vaikka molemmat seokset toimivat hyvin tavanomaisissa käyttölämpötiloissa, kumpikaan ei sovellu erittäin korkeisiin lämpötiloihin, koska sinkkipohjaisilla seoksilla on suhteellisen matalat sulamispisteet (~380-400 °C).

Huolto ja pitkäikäisyys: Käytännön näkökohtia

Huoltovaatimukset

Zamak 3: Erinomaisen korroosionkestävyytensä ansiosta huoltotarve on minimaalinen. Zamak 3:sta valmistetut komponentit vaativat usein vain vähän tai ei lainkaan lisäkäsittelyä tavanomaisissa ympäristöissä.

Zamak 5: Saattaa vaatia säännöllistä tarkastusta ja lisäpinnoitteita ympäristöissä, joissa on odotettavissa korroosiota tai voimakasta kulumista.

Pitkäikäisyys eri toimialoilla

Elektroniikka ja kulutustavarat (Zamak 3):

- Pitkäikäisyys riippuu asianmukaisesta käytöstä ja mahdollisimman vähäisestä fyysisestä rasituksesta.

- Erinomainen sisätiloihin tai valvottuihin ympäristöihin tarkoitetuille tuotteille.

Auto- ja teollisuussovellukset (Zamak 5):

- Poikkeuksellisen pitkä käyttöikä, kun sitä käytetään lujatekoisissa ja kulutusta kestävissä tilanteissa.

- Vaatii asianmukaisen pintasuojauksen ulkotiloissa tai syövyttävissä sovelluksissa.

Ympäristönäkökohdat ja kestävä kehitys

Kierrätys ja uudelleenkäytettävyys

Sekä Zamak 3 että Zamak 5 ovat 100%-kierrätettäviä, mikä vastaa nykyaikaisia kestävän kehityksen tavoitteita valmistuksessa. Kierrätetty Zamak säilyttää lähes kaikki alkuperäiset ominaisuutensa, mikä tekee siitä erittäin kestävän materiaalin teollisuudelle, joka keskittyy pienentämään ympäristöjalanjälkeään.

- Zamak 3: Helpompi kierrättää, koska siinä ei ole kuparia, mikä yksinkertaistaa erotus- ja puhdistusprosesseja.

- Zamak 5: Vaikka sen kierrättäminen on hieman monimutkaisempaa sen kuparipitoisuuden vuoksi, se on silti käyttökelpoinen ja ympäristöystävällinen vaihtoehto.

Ympäristövaikutukset

Zamak-seokset edistävät ympäristöystävällistä valmistusta, koska:

- Pienempi energiankulutus valuprosessissa verrattuna muihin metalleihin, kuten alumiiniin tai teräkseen.

- Pienempi hävikki, koska painevaluprosessit tuottavat komponentteja, joissa materiaalihävikki on minimaalinen.

Visuaalinen vertailutaulukko: Zamak 3 vs. Zamak 5

| Ominaisuus | Zamak 3 | Zamak 5 |

| Korroosionkestävyys | Superior | Hyvä |

| Vetolujuus | Kohtalainen | Korkea |

| Kovuus | Kohtalainen | Korkea |

| Kustannukset | Alempi | Korkeampi |

| Kierrätettävyys | Erinomainen | Erinomainen |

| Valun juoksevuus | Superior | Hyvä |

| Sovellukset | Vähäistä rasitusta aiheuttavat komponentit | Korkean rasituksen komponentit |

Zamak 3:n ja Zamak 5:n painevalutekniikan edistysaskeleet

Valuprosessien kehittyminen on parantanut merkittävästi painevaluprosessista valmistettujen komponenttien tehokkuutta ja laatua. Zamak 3 ja Zamak 5. Kehittyneiden tekniikoiden avulla valmistajat voivat nyt saavuttaa entistä tiukempia toleransseja, monimutkaisia geometrioita ja sileämpiä viimeistelyjä, mistä on hyötyä monilla teollisuudenaloilla.

Tärkeimmät tekniset parannukset

- Korkeapainevalu (HPDC):

- Mahdollistaa nopeat tuotantosyklit ja erinomaisen toistettavuuden.

- Sekä Zamak 3 että Zamak 5 toimivat poikkeuksellisen hyvin HPDC:ssä niiden alhaisen sulamispisteen ja juoksevuuden ansiosta.

- Tyhjiöavusteinen painevalu:

- Vähentää huokoisuutta, mikä on ratkaisevan tärkeää Zamak 5 -komponenttien lujuuden ja luotettavuuden varmistamiseksi korkean rasituksen kohteissa.

- Parantaa molempien Zamak-seosten pintakäsittelyä, mikä parantaa niiden soveltuvuutta koristeellisiin ja toiminnallisiin tarkoituksiin.

- Ohutseinävalu:

- Mahdollistaa kevyiden mutta vahvojen komponenttien valmistuksen, mikä on erityisen hyödyllistä Zamak 5:lle autoteollisuuden sovelluksissa.

- Automaattiset järjestelmät:

- Robotiikan ja tekoälyn integrointi tarkkojen ruiskutus- ja jäähdytyssyklien toteuttamiseksi on minimoinut inhimilliset virheet ja parantanut Zamak 3:sta ja Zamak 5:stä valmistettujen komponenttien tasalaatuisuutta.

Markkinatrendit: Zamak 3:n ja Zamak 5:n kasvava kysyntä

Kysyntä Zamak 3 metalliseos ja Zamak 5 metalliseos on kasvussa, koska ne ovat monipuolisia ja mukautuvia eri toimialoilla. Alla on lueteltu joitakin kysyntää lisääviä uusia suuntauksia:

1.Sähköajoneuvojen käytön lisääntyminen:

- Zamak 5 käytetään sähköautojen komponenteissa sen kevyiden mutta vahvojen ominaisuuksien vuoksi, mikä edistää energiatehokkuutta.

- EV-valmistajat suosivat Zamak 3:a sisäosissa, joissa tarkkuus ja esteettisyys ovat elintärkeitä.

2.Laajentuminen lääkinnällisten laitteiden teollisuudessa:

- Zamak 3 soveltuu biokompatibiliteettinsa ja mittapysyvyytensä ansiosta muihin kuin implantoitaviin lääkinnällisiin laitteisiin.

- Zamak 5:tä käytetään kestäviin, kulutusta kestäviin työkaluihin ja laitteisiin.

3.Käyttöönotto kulutuselektroniikassa:

- Laitteiden miniatyrisoitumisen myötä molemmat Zamak-seokset saavat yhä enemmän vetovoimaa, koska niiden avulla voidaan valmistaa monimutkaisia, lujia osia älypuhelimiin, kannettaviin tietokoneisiin ja puettavaan teknologiaan.

Zamak-seosten käytön haasteet ja ratkaisut

Haasteet

Zamakin korroosio-ongelmat 5:

Kuparin läsnäolo voi aiheuttaa galvaanista korroosiota, kun se on kosketuksissa muiden metallien kanssa.

Alhainen lämmönkestävyys:

Molemmat Zamak-seokset ovat sulamispisteidensä vuoksi soveltumattomia korkean lämpötilan sovelluksiin.

Pinnan virheet:

Huokoisuus valun aikana voi vaikuttaa lopulliseen ulkonäköön ja rakenteelliseen eheyteen.

Ratkaisut

Kehittyneet pinnoitteet:

Tekniikat, kuten kromaus tai anodisointi, voivat vähentää korroosiota ja parantaa lämmönkestävyyttä.

Optimoidut valutekniikat:

Tyhjiövalu vähentää huokoisuutta, mikä takaa laadukkaammat osat.

Materiaaliyhdistelmät:

Käyttämällä Zamak 5:tä rakenneosissa ja Zamak 3:a vähän rasittavissa, koristeellisissa osissa optimoidaan suorituskyky ja kustannukset.

Katsaus Zamak-seosten tulevaisuuteen

Tulevaisuuden Zamak 3 ja Zamak 5 on niiden jatkuva sopeutuminen kehittyviin teknologioihin ja toimialoihin. Jatkuvan kehityksen myötä nämä seokset ovat valmiita pysymään keskeisinä materiaaleina nykyaikaisessa valmistuksessa.

Tulevaisuuden näkymät

- Parannetut seosvalmisteet:

Korroosionkestävyyden ja lämmönkestävyyden parantamiseksi tehdään parhaillaan tutkimusta lujuudesta tinkimättä.

- Integrointi älykkääseen valmistukseen:

Digitaaliset kaksoset ja esineiden internetiin perustuvat valvontajärjestelmät parantavat painevaluprosessien tarkkuutta ja tehokkuutta.

- Laajennetut kierrätysaloitteet:

Kiertotalous edistää pyrkimyksiä kierrättää Zamak-seokset, mikä vähentää kustannuksia ja ympäristövaikutuksia.

- Laajemmat sovellukset ilmailu- ja avaruusalalla:

Kevyitä Zamak-seoksia, erityisesti Zamak 5:tä, tutkitaan käytettäväksi ei-kriittisissä ilmailu- ja avaruusalan komponenteissa.

Päätelmä

Näin ollen voidaan korostaa, että valinta Zamak 3:n ja Zamak 5:n välillä riippuu vain tietyistä kyseisen hankkeen ominaisuuksista. Siitä, Zamak 3:lla on erinomainen korroosionkestävyys, alhaiset kustannukset ja hyvät valuominaisuudet, minkä vuoksi sitä käytetään kuluttajatuotteissa, elektroniikassa ja koristeosissa. Toisaalta Zamak 5:n lujuus, kovuus ja kulutuskestävyys ovat paremmat, ja siksi sitä käytetään laajalti autoteollisuudessa, teollisuudessa ja rautateollisuudessa.

Arvostamalla näiden seosten toiminnallisuutta ja sitä, miten ne soveltuvat toiminnallisesti, esteettisesti ja taloudellisesti, voidaan varmistaa komponenttien oikea käyttö, mitoitus ja kestävyys. Molemmat näistä seoksista säilyttävät käyttökelpoisuutensa nykypäivän valmistusympäristössä niiden äärimmäisen sopeutumiskyvyn ansiosta.

CNM CASTING on yksi 10 parhaan joukossa. Kiina die casting valmistajat Kiinassa, jotka tarjoavat mukautetun painevalu työkalu ja osat sinkki, alumiini, magnesium, kupari ja muut metalliseokset, ei vain painevalu ostaa myös muovin ruiskuvalumuotti, CNC-työstö, palvelut viimeistely, pakkaus ja kokoonpanopalvelut maailmalle, jos sinulla on projekti tarve tukea, tervetuloa antaa minulle tietää.