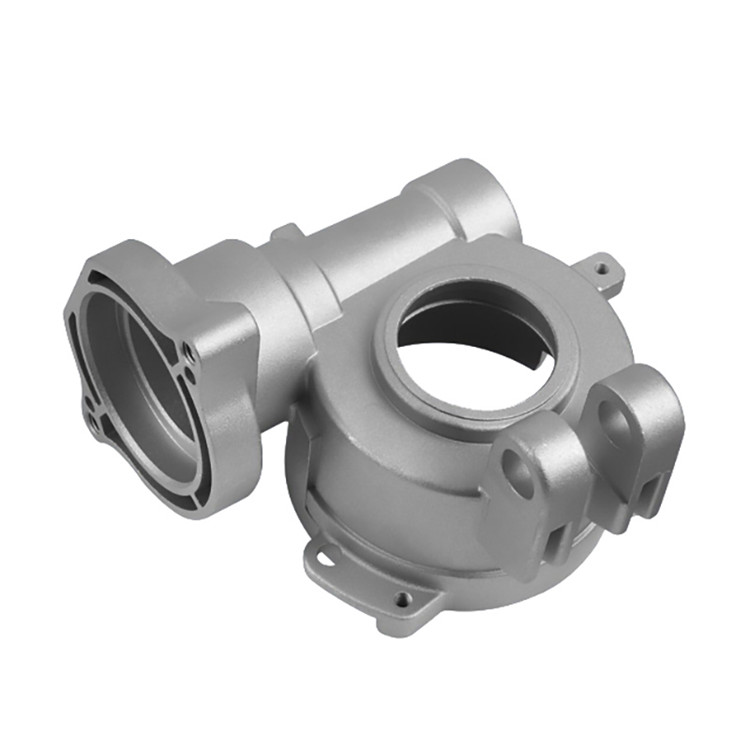

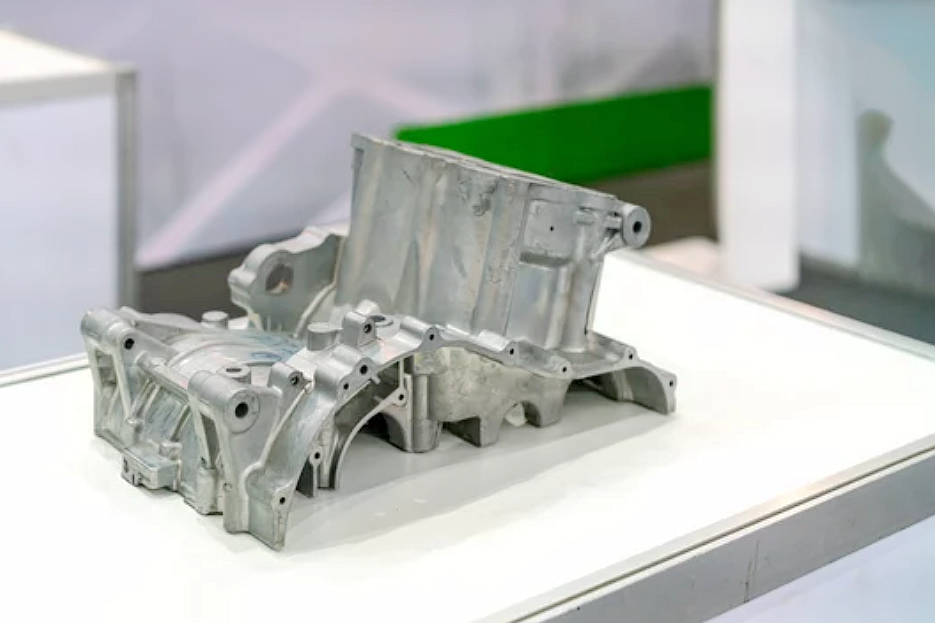

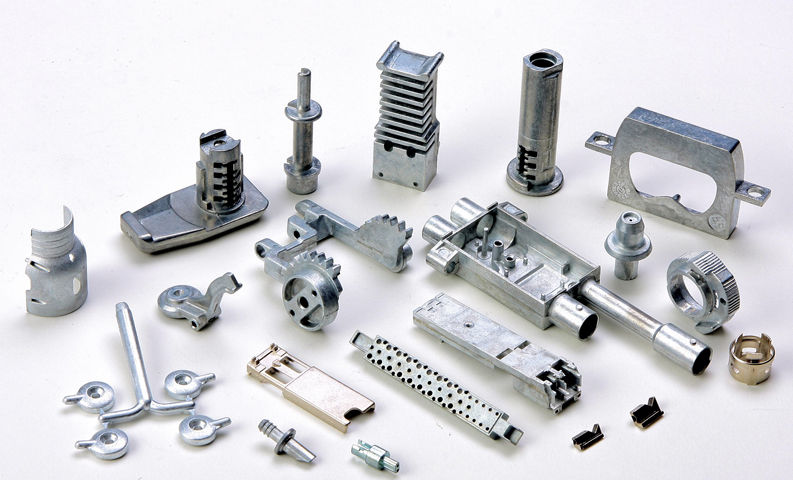

Sinkkivalu on suosittu ja tehokas valmistusprosessi, jolla valmistetaan korkealaatuisia tarkkuusosia useille eri teollisuudenaloille. Räätälöity sinkkipainevalu on muodostunut korvaamattomaksi risteyskohdaksi valmistusyrityksille, jotka haluavat täyttää suunnittelun erityispiirteitä koskevat erityiset tarpeet. Sinkkivalun soveltaminen autoteollisuuden osissa, elektroniikkakoteloissa, jäykkyydessä, räätälöidyssä ääripään helppoudessa, korkeimmassa standardissa ja monissa muissa käyttötarkoituksissa on osoitettu.

Zamak 2, Zamak 3, Zamak 5 ja ZA 8 ovat yleisesti käytettyjä sinkkivaluseoksia, jotka valitaan niiden mekaanisten ja termisten vaatimusten perusteella. Zamak 2:ssa on noin 4 prosenttia alumiinia, noin 3 prosenttia kuparia ja hieman magnesiumia, mikä antaa sille suuren lujuuden ja kovuuden ja vetolujuuden, joka on hyvin lähellä 330 MPa:ta. Zamak 3 on ylivoimaisesti käytetyin, ja se on lähes kuparivapaa (noin 4 % alumiinia ja samansuuruinen magnesiumpitoisuus) ja siten kova ja helppo valaa, ja sen vetolujuus on noin 280 MPa. Zamak 5 -nimellä tunnetaan 1% kuparia sisältävä sinkkipohjainen seos, joka parantaa lujuutta ja kovuutta hieman aina 310 MPa:n vetolujuuteen asti, ja se on hyvin valettavissa. ZA-8 on lähes 8,5%:n alumiini- ja noin 1%:n kupariseos, jonka vetolujuus on lähes 390 MPa ja jonka kulutuskestävyys ja suorituskyky kohotetuissa lämpötiloissa on hyvä.

Custom sinkkivaluTässä artikkelissa tarkastellaan prosessia sinänsä ja Kiinan mukautetun sinkkiseoksen painevalupalvelujen käyttöä.

Mitä on sinkkivalu?

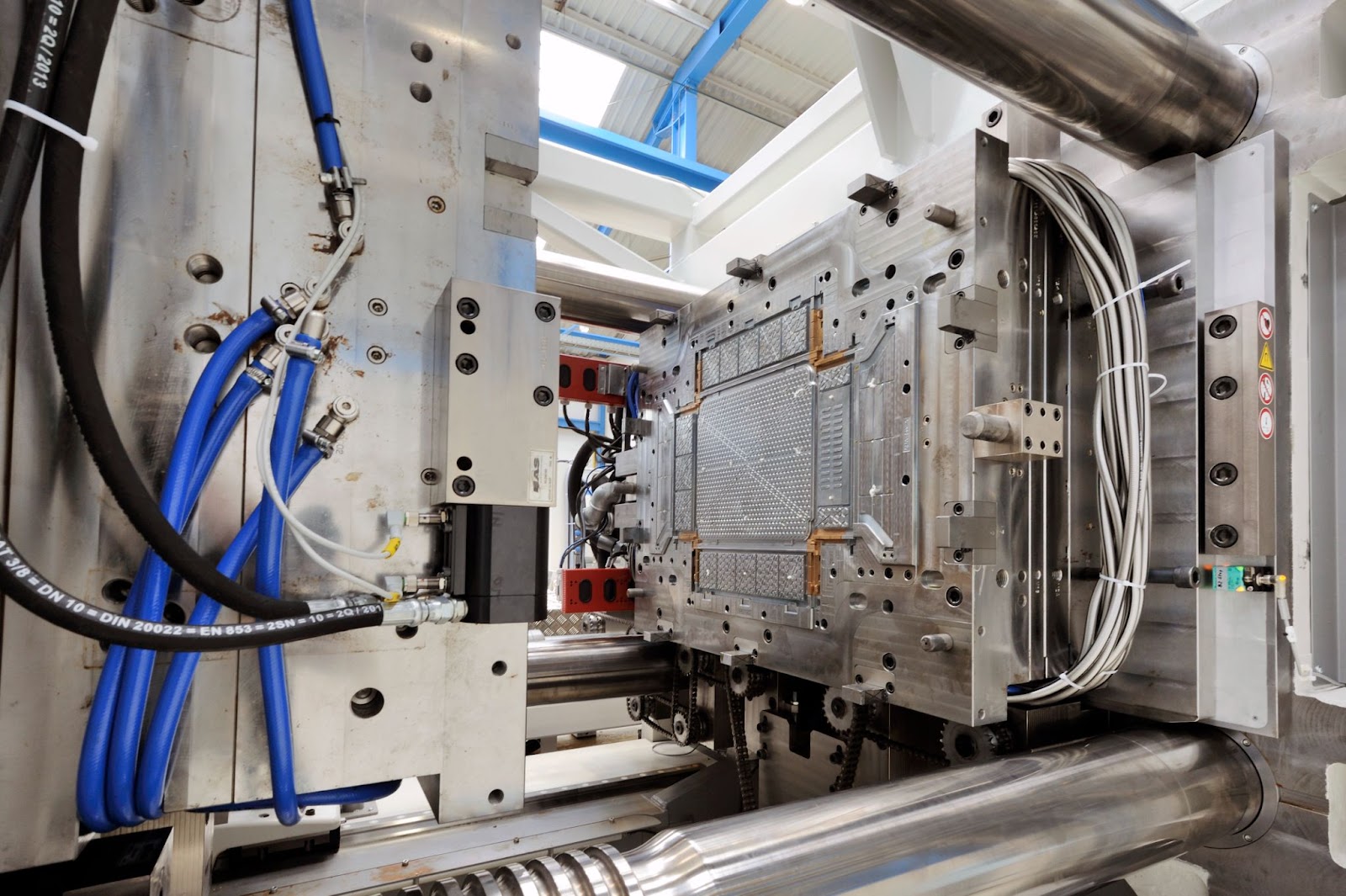

Sinkkivalu on menetelmä, jossa sulaa sinkkiä ruiskutetaan korkeassa paineessa teräsmuottiin. Kun metalli jähmettyy, se ottaa muotin muodon, jolloin siitä syntyy erityinen ja ikuisesti kestävä osa. Muihin metalleihin verrattuna sinkillä on suuri juoksevuus, erinomainen lujuus ja kyky painevalaa komponentteja, joissa on hienoja yksityiskohtia.

Sen lujuus tekee sinkistä suorituskyvyn kannalta houkuttelevan vaihtoehdon, mutta se on myös suhteellisen edullinen materiaali ja houkutteleva vaihtoehto yrityksille, jotka haluavat tasapainottaa suorituskyvyn ja tuotantokustannukset. Tämä pätee erityisesti kaikenlaiseen räätälöityyn sinkkipainevaluun, sillä tämän prosessin avulla yritykset voivat suunnitella räätälöityjä komponentteja yksilöllisiin tarpeisiinsa.

Custom Sinkkivalun edut

1. Tarkkuus ja tarkkuus

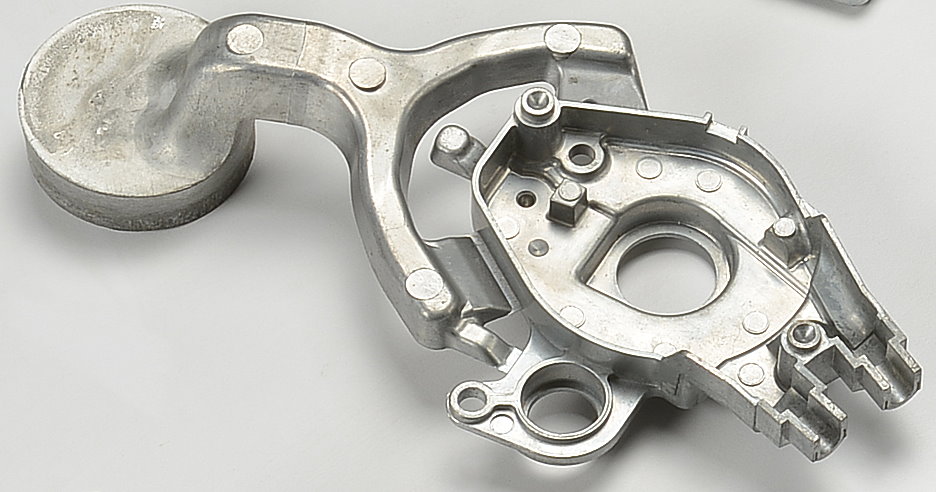

Sinkkivalun räätälöinnillä on yksi merkittävimmistä eduista, joka on kyky valmistaa erittäin tarkkoja ja täsmällisiä osia. Tämä painevaluprosessi varmistaa, että osat pysyvät mitoiltaan ja pintakäsittelyltään yhdenmukaisina myös monimutkaisissa malleissa. Elektroniikka-, auto- ja ilmailu- ja avaruusteollisuudessa, joissa tarvitaan toleransseja ja sopivuutta, tämä tarkkuus on erittäin tärkeää.

Hienoja yksityiskohtia sisältäviä osia, joita ei voida valmistaa muilla keinoin, ja osia, joissa on monimutkainen veistoksellinen yksityiskohtainen geometria, voidaan valmistaa käyttämällä räätälöityä sinkkivalua. Vaikka muilla valmistusmenetelmillä voidaan valmistaa joitakin osia, joissa on suuria määriä identtisiä osia, joissa on vain vähän vaihtelua, painevalu on todella paras tapa valmistaa osia, jotka vaativat suurta johdonmukaisuutta.

2. Kestävyys ja lujuus

Se on vankkaa metallia, erittäin kestävää ja korroosionkestävää. Siksi se sopii erinomaisesti sellaisten osien valmistukseen, jotka joutuvat alttiiksi kuluttaville olosuhteille. Sinkkipainevalu tarjoaa räätälöidyn mahdollisuuden valmistaa räätälöityjä osia, jotka on suunniteltu käytettäväksi tehokkaasti pitkiä käyttöjaksoja.

Sinkkiseoksesta valmistetut valukappaleet tarjoavat erinomaisen lujuus-painosuhteen, joten tuotteet ovat vahvoja mutta eivät liian painavia. Kuten useimmilla teollisuudenaloilla, tämä on ratkaisevan tärkeää (erityisesti autoteollisuudessa), jossa järjestelmän massan vähentäminen on ratkaisevaa suorituskyvyn, polttoainetehokkuuden jne. kannalta.

3. Kustannustehokkuus

Monille yrityksille kustannustehokkuus on erittäin tärkeä asia. Tämä haaste voidaan ratkaista varsin hyvin käyttämällä räätälöityä sinkkivaluprosessia, koska sen avulla voidaan valmistaa korkealaatuisia osia suhteellisen alhaisin kustannuksin. Sinkin suhteellisen alhaisen materiaalikustannuksen ja painevaluprosessin tehokkuuden ansiosta on helppo väittää, että sinkki on erittäin kustannustehokas valinta valmistajille.

Die casting on myös erittäin tarkka korkean tason tarkasti, joten se voi vähentää jälkituotantokustannuksia tai toissijainen kone Work. Se mahdollistaa myös suuren määrän samanlaisten osien valmistuksen yhdessä tuotantojaksossa ja alentaa siten kustannuksia entisestään, mikä tekee siitä täydellisen ratkaisun massatuotantoon.

4. Suunnittelun joustavuus

Sinkkivalun tärkein etu on se, että muotoilussa on joustavuutta. Tämä antaa valmistajille mahdollisuuden luoda monimutkaisia muotoja, ohuita seinämiä ja monimutkaisia piirteitä sisältäviä osia, joiden valmistaminen ei muuten olisi ollut käytännössä mahdollista. Tällainen joustavuus antaa yrityksille mahdollisuuden keksiä ja luoda erilaisia osia, jotka tarjoavat tiettyjä toimintoja ja tietynlaisen ulkoasun.

Lisäksi osia voidaan valmistaa erilaisilla pintakäsittelyillä, kuten sileällä ja kiillotetulla, kuvioidulla tai mattapintaisella pinnalla, käyttämällä tätä mukautettua sinkkiseoksen painevalua. Muotoilun monipuolisuuden ansiosta sinkkivalu soveltuu moniin muihinkin sovelluksiin kuin kulutuselektroniikkaan - teollisuuskoneisiin, ajoneuvojen osiin jne.

5. Lyhyet toimitusajat

Nykyään aika on ratkaisevan tärkeää nopeassa ja suurissa tuotantomäärissä. Räätälöity sinkkivalu auttaa yrityksiä saavuttamaan tavoitteensa nopeilla tuotantoaikoilla, kun ne tuovat tuotteensa nopeasti markkinoille. Valuprosessi on melko nopea, kunhan muotit on tehty, joten koko prosessi on itse asiassa melko nopea ja mahdollistaa suuren määrän osien nopean tuotannon mahdollisimman lyhyessä ajassa.

Lisäksi se on hyödyllinen toimialoilla, joilla markkinoille tuloaika on kriittinen. Sinkkipainevalun asianmukainen käyttö auttaa yrityksiä välttämään viivästyksiä ja varastopulaa ja johtaa osien korkeaan laatuun.

Custom Sinkkivaluprosessi

Näin on massatilaustyönä tehtävässä sinkkivaluprosessissa, jossa on monia keskeisiä vaiheita, jotka on suoritettava, jotta se voi tehdä sen, mikä on tarpeen. Nämä vaiheet ovat:

1. Muotin suunnittelu ja luominen

Ensimmäinen asia, joka tehdään muotin valmistamiseksi, on muotin suunnittelu terästä käyttäen. Valmistettavan osan muoto ja ominaisuudet sovitetaan muotin luomiseksi siihen, mitä muotissa on tarkoitus valmistaa. Tällöin asiakas voi määritellä, millaisen muotin hän tarvitsee. Räätälöidyt painevalumuotit suunnitellaan vastaamaan asiakkaan yksilöllisiä toiveita ja muutoksia.

2. Sulan sinkin ruiskutus

Kun muotti on valmistettu, sulaa sinkkiä täytetään siihen korkeassa paineessa. Tällä tavoin paine varmistaa, että muotin jokainen yksityiskohta täytetään sinkillä, jotta saadaan aikaan tarkka osa. Se jäähtyy nopeasti ja jähmettyy muotin muotoon.

3. Ulosheitto ja viimeistely

Kun sinkki on jäätynyt, osa poistetaan muotista. Kuitenkaan painevaluprosessi ei ole vielä päättynyt, vaan valmis osa voidaan viimeistellä edelleen, kuten leikata ylimääräistä materiaalia tai tasoittaa karheita reunoja, ja painevaluprosessi tuottaa osan pinnan viimeistelyyn vielä jälkikäteenkin korkealaatuisen pinnan.

4. Laadunvalvonta

Tämän jälkeen osat testataan perusteellisesti laadunvalvonnassa sen varmistamiseksi, että osat täyttävät asetetut lujuus-, tarkkuus- ja suorituskykyvaatimukset. Siihen voi sisältyä mittatarkastuksia, silmämääräistä tarkastusta ja rasitustestejä.

Sinkkiseoksen vertailutaulukko

| Kiinteistö | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy | AcuZinc 5 |

| Alumiini (%) | 3.8 - 4.3 | 3.8 - 4.3 | 3.8 - 4.3 | 8.2 - 8.8 | 3.5 - 4.0 | 3.5 - 4.3 |

| Kupari (%) | 2.7 - 3.3 | <0.03 | 0.7 - 1.1 | 0.9 - 1.3 | 2.2 - 2.7 | 0.5 - 1.2 |

| Magnesium (%) | 0.035 - 0.06 | 0.035 - 0.06 | 0.035 - 0.06 | 0.02 - 0.035 | 0.02 - 0.05 | 0.02 - 0.05 |

| Vetolujuus (MPa) | ~328 | ~283 | ~310 | ~386 | ~410 | ~410 |

| Myötölujuus (MPa) | ~270 | ~210 | ~230 | ~315 | ~360 | ~370 |

| Pidennys (%) | 3 | 7 | 6 | 1 | 2.5 | 3 |

| Kovuus (Brinell) | 120 | 82 | 85 | 92 | 110 | 105 |

| Valettavuus | Fair | Erinomainen | Hyvä | Hyvä | Fair | Hyvä |

| Korroosionkestävyys | Kohtalainen | Hyvä | Parempi kuin Zamak 3 | Hyvä | Korkea | Korkea |

| Merkittävä ominaisuus | Korkea lujuus ja kovuus | Yleiskäyttöinen metalliseos | Parempi lujuus ja kuluminen | Korkean lämpötilan suorituskyky | Erinomainen lujuus & kuluminen | Suuri sitkeys ja lujuus |

Rooli Kiinan Custom Sinkkiseos Die Casting Services

Kiinan mukautetut sinkkiseosvalupalvelut ovat viime vuosina nousseet johtavaksi toimijaksi valmistusteollisuuden konglomeraatissa. Kiinalla on kehittynyttä teknologiaa, ammattitaitoista työvoimaa ja edullisia tuotantoetuja painevaluteollisuudessa. Tämän vuoksi monet yritykset turvautuvat kiinalaisten sinkkivalupalveluiden palveluihin, jotta tuotantokustannuksia voitaisiin alentaa ja samalla säilyttää korkea laatu.

Kiinalaiset valmistajat ovat investoineet rahaa uusimpiin painevalulaitteisiin, joilla voidaan valmistaa tarkkoja osia mittakaavassa. Lisäksi Kiinan tuotantoperusta ja toimitusketjujen verkostot edistävät paremmin sitä, että yritykset voivat hankkia raaka-aineita ja rakennusmateriaaleja kilpailukykyisin perustein.

Sinkkiseoksen painevalu kiinalaisten valmistajien kanssa tarjoaa hyvän tilaisuuden yrityksille, jotka haluavat tarjota korkealaatuista mukautettua sinkkiseoksen painevalua. Kiinalaiset painevalupalvelut ovat erittäin hyödyllinen resurssi yrityksille, jotka haluavat yksinkertaistaa tuotantoprosessejaan, ja ne pystyvät tuottamaan suuria määriä osia nopeasti ja kohtuulliseen hintaan.

Sinkkivalumateriaalit.

Sinkkivalu on monipuolisuutensa, kestävyytensä ja kustannustehokkuutensa vuoksi houkutteleva menetelmä, jota käytetään erittäin tarkkojen komponenttien valmistukseen. Valuprosessin materiaali on yksi keskeisistä tekijöistä, jotka ovat vaikuttaneet tämän menetelmän menestykseen. Sinkkipainevalussa käytetään sinkkiseoksia pääasiallisena materiaalilähteenä seosten ominaisuuksien, kuten lujuuden, korroosionkestävyyden ja juoksevuuden vuoksi. Selvitetään kuitenkin, mitkä ovat tärkeimmät sinkkivalussa käytettävät materiaalit.

1. Sinkki (Zn)

Monimutkaisten, monimutkaisten ja yksityiskohtaisten osien valmistus on yksi tärkeimmistä syistä, joiden vuoksi sinkkiä käytetään painevaluprosessin perusmateriaalina, sillä sinkkiä pidetään sulatettaessa erinomaisena nesteenä ja sillä on kyky täyttää monimutkaiset muotit. Yleisesti ottaen metallia voidaan painevalaa tarkasti muotoilluiksi osiksi useilla teollisuudenaloilla, kuten autoteollisuudessa, elektroniikassa ja kuluttajatuotteissa.

- Sinkin ominaisuuksien ansiosta se on hyvä materiaali painevaluun.

- On hyvä juoksevuus: Se voi helposti täyttää ja täyttää muotit, joten sitä voidaan käyttää monimutkaisissa muotteissa.

- Miellyttävä sulamispiste: Sinkki sulaa alhaisessa lämpötilassa (noin 419 °C), jolloin valuprosessi vaatii vähemmän energiaa.

- Korroosionkestävyys: Sinkki kestää korroosiota, joten sitä on hyvä käyttää osissa, joita käytetään ankarissa olosuhteissa tai ulkona.

- Vahvuus: Sinkistä valmistetun tuotteen lujuus on myös vahva ja kestävä, varsinkin kun se yhdistetään muihin metalleihin.

2. Sinkkiseokset

Sinkkiä käytetään painevalussa puhtaana, mutta usein käytetään myös sinkkiseoksia tiettyjen ominaisuuksien parantamiseksi. Yleisimmät painevalussa käytettävät sinkkiseokset ovat seuraavat:

A. ZA-8 (sinkki-alumiiniseos)

Sinkkiseoksella, noin 92% sinkkiä ja 8% alumiinia (ZA8), on erittäin suuri räjähdysvoima, ja se on erittäin tehokas metalliosien lävistämisessä ja rasituksessa. Se on laajalti tunnettu paremmista mekaanisista ominaisuuksista ja hyvästä valuominaisuudesta. ZA-8:lla on korkea lujuus ja kovuus sekä hyvä korroosionkestävyys. ZA-8-seoksen osia käytetään laajalti erittäin tarkoissa sovelluksissa, kuten auto- ja sähkökomponenteissa.

B. ZA-12 (sinkki-alumiiniseos)

ZA-12 sisältää noin 88% sinkkiä ja 12% alumiinia. Se on seos, joka antaa suuremman lujuuden ja kovuuden kuin sinkki ja paremman mittapysyvyyden suurissa valukappaleissa. Tätä seosta käytetään raskaisiin sovelluksiin esimerkiksi teollisuuskoneissa tai kulutuselektroniikassa ja laitteistoissa.

C. ZAMAK-seokset (sinkki-alumiini-magnesium)

ZAMAK Seokset ovat sinkkipohjaisia seoksia, jotka koostuvat alumiinista, magnesiumista ja kuparista. Seos sai nimen ZAMAK, koska se koostuu sinkistä, alumiinista, magnesiumista ja kuparista. ZAMAK 3, ZAMAK 5 ja ZAMAK 7 ovat yleisimmin käytettyjä ZAMAK-seoksia. Näiden seosten edut ovat seuraavat.

ZAMAK 3 - ovat yksi yleisimmin käytetyistä painevalusinkkiseoksista, jotka ovat vahvoja, kovia ja mittapysyviä. Se sopii parhaiten autojen osien, sähkökomponenttien ja niin edelleen valmistukseen.

ZAMAK 5: Korroosionkestävyys on hieman parempi kuin ZAMAK 3:lla, mutta valu on hieman huonompi; tämä metalliseos on parempi valinta vaativiin olosuhteisiin, kuten merenkulku- tai ulkokomponentteihin.

ZAMAK 7: Paremman korroosionkestävyytensä vuoksi ZAMAK 7:ää käytetään pääasiassa painevalussa osiin, joiden yksityiskohdille ja hienolle viimeistelylle asetetaan korkeat vaatimukset.

D. ZL-2 (sinkki-kupariseos)

Sinkki-kupariseos, joka tunnetaan nimellä ZL-2, koostuu pääasiassa sinkistä ja kuparista. Se on hyvä kompromissi lujuuden sekä kulumisen ja korroosionkestävyyden välillä. ZL 2 -seosta käytetään sellaisten osien valmistukseen, joiden on kestettävä suurta rasitusta, esimerkiksi koneenosien ja joidenkin autojen osien valmistukseen.

3. Kupari (Cu)

Sinkkivaluissa ei yleensä käytetä kuparia ensisijaisena materiaalina, mutta kuparia lisätään sinkkiseoksiin sen lujuuden ja lämmönjohtavuuden parantamiseksi. Kuparin lisääminen sinkkiin jopa 0,25%:n suuruisina määrinä parantaa seoksen mekaanisia ominaisuuksia.

Vahvuus: Sinkkiseos on luonnostaan vahva, ja kuparin lisääminen vahvistaa sitä erityisesti korkeissa lämpötiloissa.

Kulutuskestävyys: Kupari lisää seoksen kulutuskestävyyttä.

Korroosionkestävyys: Kuparin lisääminen parantaa sinkkiseoksen korroosionkestävyysominaisuuksia erityisesti ankarissa ympäristöissä, kuten merialueilla.

4. Alumiini (Al)

- Toinen yleinen elementti sinkkiseoksissa on alumiini, esimerkiksi ZA-8- ja ZAMAK-seoksissa. Alumiinin lisääminen sinkkiin parantaa myös useita tärkeitä ominaisuuksia.

- Vahvuus: Alumiini lisää seoksen vetolujuutta, mikä tekee seoksesta käyttökelpoisen raskaisiin sovelluksiin.

- Mittapysyvyys - valukappaleet eivät vääntyile alumiinin avulla, joka säilyttää mittapysyvyysarvot.

- Korroosionkestävyys: Alumiini parantaa sinkkiseoksen korroosionkestävyyttä, jolloin se kestää paremmin kosteuden tai muiden ympäristövaikutusten vaikutuksia.

5. Magnesium (Mg)

ZAMAK-seoksiin lisätään myös magnesiumia, joka parantaa jonkin verran seoksen ominaisuuksia. Magnesium parantaa seuraavia ominaisuuksia:

- Magnesiumilla on lujuusetuja: se lisää seoksen lujuus-painosuhdetta, joten sitä suositellaan kevyisiin osiin.

- Magnesiummetalli auttaa tekemään seoksesta sitkeää, jolloin se kestää rasitusta ja muodonmuutoksia rikkoutumatta.

- Magnesium parantaa metalliseoksen korroosionkestävyyttä, ja sitä käytetään mieluiten meri- tai ulkokäyttöön.

6. Muut lisäaineet ja seosaineet

Joihinkin sinkkivaluseoksiin voidaan sisällyttää pieniä määriä muita metalleja ja alkuaineita sovelluksen tarpeiden mukaan. Joitakin näistä elementeistä ovat mm:

- Lyijy (Pb): Joskus sinkkiseoksissa työstettävyyden parantamiseksi.

- Tina (Sn): Lisää seoksen korroosionkestävyyttä ja lisää sen lujuutta korkeissa lämpötiloissa.

- Pieniä määriä rautaa voidaan lisätä lujuuden, kovuuden ja kulutuskestävyyden parantamiseksi.

Miksi sinkkiseoksia suositaan painevalussa

Materiaali valmistetaan, kun sinkkiä ja muita seosaineita yhdistämällä saadaan kaikki nämä ominaisuudet yksityiskohtaisesti hallintaan:

- Erinomainen juoksevuus sulatettaessa: Sinkkiseokset ovat erittäin juoksevia, ja sula metalli virtaa helposti monimutkaisissa muottipesissä. Näin ollen siitä saadaan osia, joissa on hienoja yksityiskohtia ja sileät pinnat.

- Sinkkiseoksissa yhdistyvät suuri lujuus ja kovuus sekä erinomainen iskunkestävyys, ja ne soveltuvat erityisen hyvin käytettäviksi autojen osissa ja viime aikoina myös kulutuselektroniikassa.

- Se on kustannustehokasta, koska sinkkiseokset ovat yleensä muita metalleja halvempia, ja painevaluprosessi itsessään tekee siitä erittäin tehokasta.

- Sinkki ja sen seokset ovat luonnostaan korroosionkestäviä, joten ne soveltuvat elementeille alttiina oleviin osiin.

Vaihtoehdot sinkkivalulle

Alumiinin painevalu on tarkkuuskomponenttien valmistusprosessi, joka helpottaa monimutkaisten osien valmistusta, kun virheitä voi esiintyä vain vähän. Tämä ei kuitenkaan ole ainoa ratkaisu, ja tietyn projektin painon, lujuuden, kustannusten tai ympäristötekijöiden tarpeiden perusteella on käytettävissä muitakin vaihtoehtoja. Jokainen kuvatuista menetelmistä on jossain määrin hyödyllinen, ja jotkut niistä voivat olla vähemmän tehokkaita kuin toiset tietyssä tilanteessa, joten on erittäin tärkeää punnita vaihtoehtoja.

1. Alumiinin painevalu

Alumiininen painevalu on yksi niistä materiaaleista, joita käytetään valmistusprosessissa korvaamaan sinkkiä. Tämän ruostumattoman teräksen luonteen ansiosta sillä on suuri lujuus ja kohtuullinen paino, mikä takaa sen laajan käytön autoteollisuudessa ja lentokoneiden rakentamisessa. Alumiiniosat ovat suhteellisen kevyitä, mutta niillä on suuri lujuus ja ne soveltuvat korkean lämpötilan sovelluksiin.

Prosessi mahdollistaa myös sellaisten osien valmistuksen, joilla on erinomaiset lämpö- ja sähkönjohtavuusominaisuudet. Alumiinin juoksevuus on kuitenkin suhteellisen alhainen verrattuna sinkkiin, mikä on epäedullista, kun kyseessä on ohutseinäinen rakenne. Lisäksi alumiinin käyttöön liittyvät työkalujen valmistus- ja valukustannukset ovat tunnetusti hieman korkeammat kuin sinkin.

2. Magnesiumin painevalu

Magnesium on kevyin markkinoilla saatavilla oleva rakenteellinen metalli painevalutarkoituksiin. Se soveltuu hyvin niille aloille, joilla tuotteen painon vähentäminen on ensiarvoisen tärkeää, esimerkiksi elektroniikka- ja autoteollisuuteen jne. Magnesiumilla on hyvä lujuus ja jäykkyys, ja tästä materiaalista valmistetut valukappaleet voivat olla hyvin ohutseinäisiä ja monimutkaisia muotoja.

Toisaalta se on sinkkiä kalliimpaa, ja sen käyttöön liittyy suuria turvallisuusvarotoimia, koska sula magnesium syttyy helposti tuleen. Sen korroosionkestävyys on myös hieman heikompi kuin austeniittisten terästen, mikä voi haitata sen käyttöä joissakin ympäristöissä ilman pinnoitekerrosta.

3. Muovin ruiskupuristus

Yksi hyödyllisimmistä ei-rakenteellisten komponenttien teknisistä edistysaskelista on muovin ruiskuvalaminen. Polypropeenia käytetään laajalti hankkeissa, kuten kulutustavaroissa, lääkinnällisissä laitteissa sekä sähkökoteloissa.

Tämän tekniikan ansiosta saadaan paras värispektri, ohuet tuotteet ja nopea sykli. Ne eivät kuitenkaan olleet yhtä vahvoja kuin metallit, eivätkä ne kestäneet lämpötilan muutoksia. Kuitenkin sovelluksissa, joiden on oltava kestävämpiä, lämmönkestävämpiä tai joilla on oltava kyky käsitellä kuormia, valumetalli olisi parempi.

4. Teräs- tai rautavalu

Kun äärimmäisestä lujuudesta ja kestävyydestä ei voi tinkiä, teräs- ja rautavalu ovat parhaita vaihtoehtoja. Tällaiset materiaalit soveltuvat käytettäväksi tilanteissa, joissa ne joutuvat kovalle kulutukselle alttiiksi, kuten koneet, työkalut tai rakenteet.

Teräs- ja rautavalukappaleilla on yleisesti ottaen suuri rasituksen, kulumisen ja lämmönkestävyys. Ne ovat kuitenkin paljon tiheämpiä kuin sinkki tai alumiini, ja koska niiden sulamispiste on korkeampi, valaminen on paitsi energiaa vievää myös kallista. Tästä syystä sekä näiden metallien työstö että käsittely on monimutkaista verrattuna muihin valutyyppeihin.

5. 3D-tulostus (metallin additiivinen valmistus)

Metallien 3D-valmistus, joka tunnetaan myös nimellä additiivinen valmistus, on yksi uuden ajan valmistustekniikoista, joka on muuttamassa pienten mutta monimutkaisten pienten osien valmistusmaailmaa. Nyt sitä käytetään suurena mahdollisuutena monilla teollisuudenaloilla, joilla tarvitaan räätälöityjä komponentteja tai prototyyppejä, joiden valmistaminen valamalla olisi kallista ja aikaa vievää.

Se ei myöskään vaadi muottien käyttöä osien valmistamiseksi, joten se on nopeaa ja tarjoaa suunnitteluvaihtoehtoja. Osakekohtaiset kustannukset ovat kuitenkin paljon korkeammat, ja yleisesti ottaen tekniikka ei ole vielä saavuttanut suurinta mahdollista edistysaskeleitaan käytettyjen materiaalien valikoiman osalta. Jälkikäsittelyssä tehtäviin lopullisiin säätöihin tarvitaan usein joitakin muutoksia.

6. Sijoitusvalu

Sijoitusvalu tai hukkavahavalu on tekniikka, jonka avulla saadaan aikaan tarkka tuote ja hieno pintakäsittely. Se sopii erinomaisesti monimutkaisten osien kehittämiseen erityyppisistä metalleista, kuten ruostumattomasta teräksestä, titaanista ja pronssista.

Sillä pystytään kuitenkin valmistamaan geometriaa ja erittäin hienoja yksityiskohtia, mutta sen haittapuolena on, että se on hitaampaa ja kalliimpaa kuin painevalu. Se soveltuu parhaiten pienimuotoiseen tuotantoon, jossa vaaditaan pintakäsittelyä ja suurta tarkkuutta osien valmistuksessa.

Oikean vaihtoehdon valitseminen

Sinkkivalun korvaavan tuotteen valinnassa on suositeltavaa ottaa huomioon joitakin tekijöitä, kuten käyttötarkoitus, kustannukset, materiaaliominaisuudet ja kapasiteetti. Pienikokoisissa osissa voi olla suositeltavaa käyttää alumiinia tai magnesiumia. Jos kyseessä on suuri määrä muovisia kappaleita, ruiskuvalu voi olla tehokas tapa. Se voi myös silloin, kun lujuudesta tulee valukappaleen avaintekijä, jolloin voidaan käyttää vaihtoehtona terästä tai upotusta.

Tällaisen ymmärryksen avulla valmistaja voi valita sopivimman prosessin suorituskykyominaisuuksien, kustannusten ja valmistuksen helppouden kannalta.

Päätelmä

Lopuksi päätellään, että räätälöity sinkkivalu on erittäin arvokas prosessi, jossa on tarkkuutta, kestävyyttä, kustannustehokkuutta ja suunnittelun joustavuutta. Tätä menetelmää käyttämällä voidaan kehittää korkealaatuisia komponentteja sisältäviä yrityksiä, joilla on tariffirajoituksia ja jotka pitävät tuotantokustannukset alhaisina. Kiinan räätälöidyt sinkkiseoksen painevalupalvelut lisäävät entisestään niiden yritysten mahdollisuuksia, jotka haluavat käyttää kehittynyttä painevalutekniikkaa.

Sinkkivalu on monipuolinen ja luotettava ratkaisu osien valmistukseen autoteollisuudessa, elektroniikassa ja teollisuudessa, olipa kyseessä sitten korkeimpien laatuvaatimusten täyttävä osa. Teknologian ollessa edelleen kehitteillä, sinkkipainevalun tekniikka vain nousee korkeammalle, sillä perustavanlaatuisena klinkkuna se on vain välineenä nykyaikaisessa valmistuksessa.

Usein kysytyt kysymykset (FAQ)

1. Sinkkivalu selitetään ja kerrotaan, miten se toimii.

Sinkkivalu on valmistusprosessi, jossa sulaa sinkkiseosta ruiskutetaan muotin onteloon korkeassa paineessa erittäin tarkkojen, mittatilaustyönä suunniteltujen sinkkimetalliosien muodostamiseksi. Sitä käytetään laajalti tuottamaan monimutkaisia muotoja, joiden mittatarkkuus on suuri ja työstö minimaalinen.

2. Miksi minun pitäisi käyttää sinkkiseoksia painevalussa?

Joitakin sinkkiseosten käytön etuja ovat niiden hyvä lujuus, alhainen sulamispiste, parempi viimeistely ja mahdollisuus valmistaa ohutseinäisiä, monimutkaisia osia. Lisäksi ne kestävät hyvin korroosiota ja ovat erittäin kustannustehokkaita suurten tuotantomäärien osalta.

3. Zamak 3, ZA-8 tai AcuZinc 5 on, mitkä sinkkiseokset ovat parhaita projektini kannalta?

Paras metalliseos riippuu käyttökohteestasi.

- Zamak 3:n yleiskäyttöiset osat ovat ihanteellisia.

- ZA-8 soveltuu paremmin lujia ja kuumuutta kestäviä sovelluksia varten.

- AcuZinc 5 on suositeltava materiaali, kun vaaditaan sitkeyttä ja sitkeyttä.

- Sovita metalliseos erityistarpeisiisi toimittajan kanssa.

4. Onko mahdollista löytää laadukasta sinkkivalua Kiinasta?

Kyllä. Paljon Kiinan custom sinkkiseos painevalun valmistajia, joilla on alhaiset hinnat, uusimmat laitteet ja pätevä tekninen tuki. Ne ovat hyviä prototyyppi- ja massatuotantoon mukautettujen osien.

5. Mitä etuja sinkkipuristusvalu voi tuoda?

Kevyet sovellukset voidaan toteuttaa alumiini- tai magnesiumvalulla, muovin ruiskuvalulla ei-metallisille osille, teräsvalulla lujuuden lisäämiseksi tai tarkkuusosien tarkkuusvalulla. Valinta perustuu suunnitteluun, lujuuteen, budjettiin ja tuotantomäärään.