Koska nykyaikainen valmistusmaailma on painevalutyökalujen ympäröimä, ei ole ihme, että painevalutyökaluista on tullut kriittinen vaihe tarkkojen ja luotettavien metallikomponenttien valmistuksessa. Olipa kyse sitten autojen osista tai kulutuselektroniikasta, tavoitteena on, että tuotteet ovat kestävyyden, toimivuuden ja ulkonäön osalta korkeimpien laatuvaatimusten mukaisia. Tästä kattavasta oppaasta, joka käsittelee painevalutyökalujen jokaista osaa niiden tyypeistä, eduista ja haitoista ja sovelluksista, on paljon apua, jos olet täysin mukana valmistuksessa.

Vaikka painevaletut työkalut ovat aluksi kalliimpia, toisaalta niiden avulla voidaan vähentää materiaalihävikkiä, nopeuttaa tuotantosykliä ja tehdä monimutkaisia malleja hyvin pienellä jälkikäsittelyllä, jos ollenkaan. Jäähdytysjärjestelmien ja tehokkaampien korvaavien osien, kuten korvaavien inserttien, pintapinnoitteiden ja vastaavien, kehittyminen lisäsi tehokkuutta ja kestävyyttä, mutta myös vähemmän kuluneet verkot ja parempi sähköjärjestelmän puhdistus auttoivat.

Mitä on painevalutyökalut?

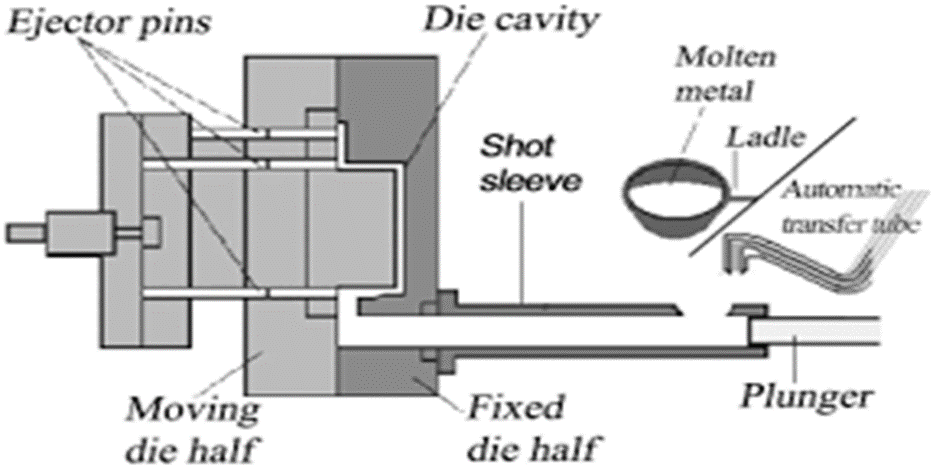

Painovalu-työkaluilla tarkoitetaan painovalu-työkaluja ja -prosesseja. Nämä muotit (muotit) myös muokkaavat sulaa metallia monimutkaisiksi ja tarkoiksi komponenteiksi korkeassa paineessa. Kehittyneiden painevalutyökalujen suunnittelu edellyttää materiaaleja ja huolellista suunnittelua sekä kehittynyttä insinööritaitoa, jotta voidaan tuottaa johdonmukaisesti virheettömiä osia.

Ensin metalli (yleensä alumiini, sinkki tai magnesium) sulatetaan ja johdetaan korkeassa paineessa muottiin. Lopputuotteen laatu riippuu työkalujen tarkkuudesta, ja siksi painevalutyökalut ovat elintärkeitä teollisessa valmistuksessa.

Die Cast Tooling -työkalujen komponentit

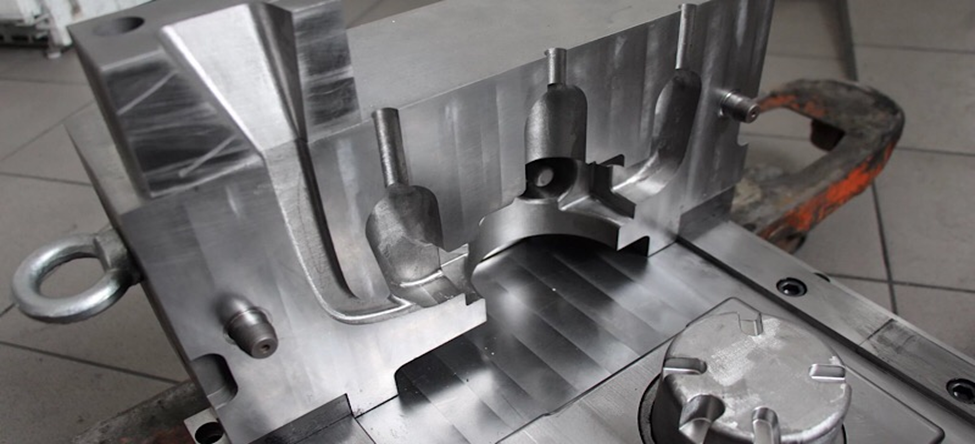

Muotovaluprosessi on tarkkuusvalmistusprosessi, joka nojaa pitkälti laadukkaiden metalliosien valmistamiseen tarvittaviin työkaluihin. Näiden työkalujen yhdistelmä on sellainen, että ne ovat tarkkoja, kestäviä ja tehokkaita. Jäljempänä luetellaan yleisimmät painevalussa käytettävät työkalut.

1. Muotit (muotit)

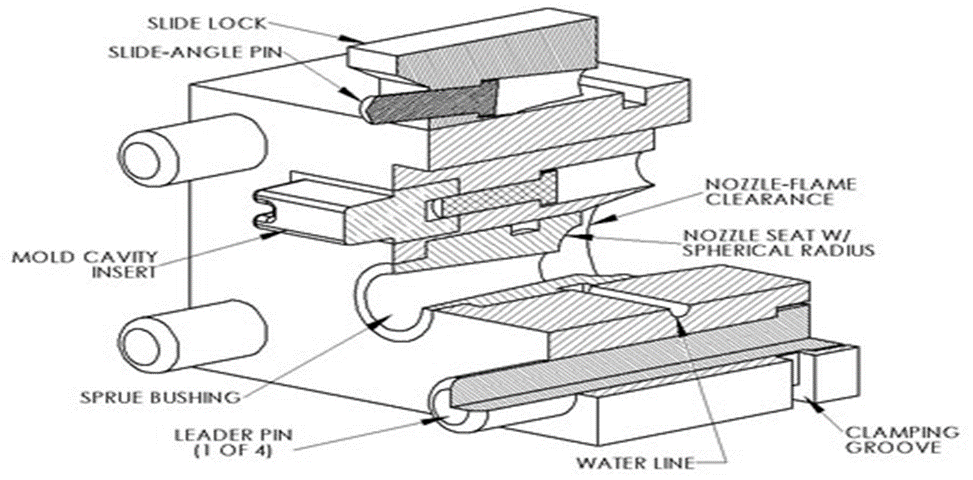

Prosessin kriittisin työkalu on muotti, jota kutsutaan myös muotiksi. Se koostuu kahdesta osasta:

- Kansi pysyy paikallaan ja kohdistettuna ruiskutusjärjestelmään.

- Jos kyseessä on ulosheittäjä, se liikkuu irrottaakseen jähmettyneen valukappaleen. Muottien valmistuksessa käytetään karkaistua terästä, joka kestää äärimmäisiä paineita ja korkeita lämpötiloja. Niillä määritetään, mitä mittoja ne rakentavat, kuinka monimutkainen lopputuote on ja kuinka tarkka siitä tulee.

2. Ontelon sisäkkeet

Muotin sisäinen muoto muodostetaan ontelolaatikoilla monimutkaisten muotojen luomiseksi. Tämän vuoksi nämä insertit ovat vaihdettavissa, mikä helpottaa muotin vaihtamista eri komponentteja varten ilman uuden työkalun valmistamista.

3. Ydin nastat

Sisäisten reikien, urien tai monimutkaisten syvennysten valmistamiseksi sisäinen piirre luodaan ydintapilla. Jotta lopputuotteesta tai tuotteesta saataisiin mahdollisimman laadukas, ne ovat välttämättömiä.

4. Ejektoritapit

Valmis valukappale poistetaan muotin ontelosta vahingoittamatta sitä ulosheittotappien avulla. Näitä tappeja käytetään poistojärjestelmässä, joka mahdollistaa osan sujuvan ja helpon poistamisen.

5. Jäähdytyskanavat

Muotissa on jäähdytyskanavat, joiden avulla voidaan säätää lämpötilaa valun aikana. Koska tasaisella jäähdytyksellä vältetään vikoja, kuten vääntymistä, halkeilua tai kutistumista, se takaa myös tasaisen laadun.

6. Tuuletusaukot ja ylivuotokaivot

Suljetut ilmat vapautuvat tuuletusaukoista, kun sulaa metallia ruiskutetaan muottiin, ja ylivuotokaivoja käytetään ylimääräisen materiaalin keräämiseen. Lopputuotteessa ei ole huokosia tai ilmataskuja, ja molemmat työkalut edistävät tätä.

7. Trim Dies

Trim-muotit ovat erikoistyökaluja, joilla poistetaan ylimääräinen materiaali eli leimahdus valukappaleista. Puhtaat reunat ja tarkat mitat lopputuotteelle ovat taattuja, koska ne lupaavat sen.

8. Voitelujärjestelmät

Muotti voidellaan joillakin vesipohjaisilla voiteluaineilla kulumisen minimoimiseksi, kitkan vähentämiseksi ja myös kappaleen irrottamisen helpottamiseksi. Oikeanlainen voitelu parantaa muotin käyttöikää, estää muotin sulkeutumisen ja varmistaa sujuvan valutoiminnan.

9. Hylsyt

Ruiskutusjärjestelmän ohjaimet ovat laukaisuhylsyjä, jotka ohjaavat sulan metallin muotin onteloon. Koska ne on suunniteltu käsittelemään äärimmäistä kuumuutta ja painetta, ne toimivat metallin virtauksen tasoittamiseksi.

10. Ruiskut

Irrotusaineet päällystetään muottiin ruiskujen avulla, jotta sula metalli ei tarttuisi muottiin ja jotta kappaleen irrottaminen olisi helpompaa.

Toisin sanoen nämä työkalut toimivat yhdessä, jotta voidaan tuottaa tasalaatuisia ja virheettömiä osia, jotka ovat välttämättömiä muun muassa autoteollisuudelle, ilmailu- ja avaruusteollisuudelle sekä elektroniikkateollisuudelle.

Die Cast -työkalujen tyypit

Mitään yksi koko ei sovi kaikille painevaletuista työkaluista. Tuotantovaatimuksista riippuen suunnitellaan erilaisia työkaluja.

Yhden ontelon työkalut: Tämäntyyppiset työkalut tuottavat yhden osan sykliä kohti. Sopii pienen volyymin tuotanto- tai prototyyppijärjestelmään.

Multi-Cavity-työkalut: Usean ontelon työkalut mahdollistavat useiden samanlaisten osien samanaikaisen valmistuksen, mikä parantaa tuotannon tehokkuutta. Sitä käytetään hyvin yleisesti suurten tuotantomäärien valmistuksessa.

Perheen työkalut: Koko työkalumenetelmä on innovatiivinen, sillä se valmistaa monia erilaisia osia yhdellä syklillä. Se soveltuu erityisesti silloin, kun kootaan yhdessä valmistettavia osia.

Yksikkötyökalut: Modulaarisilla yksikkömuoteilla voidaan vaihtaa insertin tyyppejä tai osia muoteista ilman, että koko muotti piirretään uudelleen. Tämä vähentää kustannuksia ja seisokkiaikoja.

Trim Dies: Niitä käytetään ylimääräisen materiaalin (flash) poistamiseen valmiista osasta, jolloin varmistetaan, että valmis osa vastaa täsmällisiä vaatimuksia.

Die-Cast-työkalujen edut

Nykyään painevaletut työkalut ovat monien etujensa vuoksi välttämättömiä:

Tarkkuus ja tarkkuus: Suuri mittatarkkuus saavutetaan tietysti painevalussa, suhteellisen tiukkoja toleransseja vaativien osien valmistuksessa ja monimutkaisissa malleissa.

Kestävyys: Nämä työkalut on valmistettu kovasta teräksestä, ja ne kestävät hyvin korkeapainevalun ja lisääntyneen käytön.

Tehokkuus: Prosessi mahdollistaa nopean ja taloudellisen tavan valmistaa identtisiä osia ilman paljon romua, joten se on edullinen suuressa mittakaavassa tapahtuvassa tuotannossa.

Suunnittelun joustavuus: Painovalu-työkaluilla on monimutkaisia muotoja, ohuita seinämiä ja monimutkaisia yksityiskohtia, jotka eivät ole mahdollisia muilla valmistusmenetelmillä.

Materiaalin säästöt: Työkalut ovat vertaansa vailla, ja ne mahdollistavat minimaalisen jätteen ja romun määrän, mikä mahdollistaa kestävämmän valmistusprosessin.

Pintakäsittely: Yleisimmin painevaletuissa osissa on suhteellisen sileät pinnat, jotka vaativat vain vähän tai ei lainkaan jälkikäsittelyä ja säästävät aikaa ja vaivaa.

Die Cast Tooling -työkalujen haasteet

Painovalu-työkalujen valmistuksessa on monia haasteita, vaikka niillä onkin etunsa:

1. Korkeat alkukustannukset

Muottien valmistus ja suunnittelu voi olla kallista (vaikka se voi riippua mittakaavasta), ja pienille valmistajille muotit vaativat suuria pääomasijoituksia.

2. Huoltovaatimukset

Työkaluja on huollettava säännöllisesti, jotta tuotteen laatu säilyy. Huollon laiminlyönti aiheuttaa vikoja ja viivästyksiä tuotannossa.

3. Suunnittelun rajoitukset

Hätäsuunnittelu on tärkeää, joissakin tapauksissa jopa kriittistä. Erittäin monimutkaiset mallit saattavat myös vaatia kehittyneitä tekniikoita tai monivaiheisia prosesseja, jotka lisäävät tuotantokustannusten monimutkaisuutta.

4. Terminen väsyminen

Toistuvat korkeat lämpötilat voivat kuluttaa muotin, ja kulunut muotti saa ajan myötä halkeamia tai muodonmuutoksia.

Tekijät, jotka on otettava huomioon painevalutyökalujen suunnittelussa

Seuraavassa esitetään yksityiskohtaista suunnittelua ja tarkastellaan tekijöitä, jotka liittyvät tehokkaiden ja luotettavien painevalutyökalujen luomiseen.

1. Materiaalin valinta

Työkalujen suunnittelu perustuu metallin valintaan. Yleisesti käytetään alumiinia, sinkkiä ja magnesiumia, joiden ominaisuuksia ovat keveys, lujuus ja korroosionkestävyys.

2. Lämmönhallinta

Toisaalta asianmukaiset jäähdytysjärjestelmät ovat välttämättömiä, jotta voidaan estää ylikuumeneminen, joka voisi johtaa virheisiin valussa.

3. Työkalun pitkäikäisyys

Parempilaatuisten materiaalien valitseminen muotin valmistuksessa pidentää sen käyttöikää ja vähentää vaihtotiheyttä.

4. Kustannustehokkuus

Alkuvaiheen työkalukustannukset ovat korkeat, mutta ovat kuitenkin hyvin alhaiset yksikkökohtaisesti suurissa tuotantomäärissä.

5. Tuotteen monimutkaisuus

Mitä monimutkaisempi kappaleen suunnittelu on, sitä monimutkaisempi on myös työkalujen suunnittelu. Toinen vaikutus voi olla läpimenoaika ja kustannukset.

Die Cast Tooling -työkalujen sovellukset

Kuitenkin painevalutyökalut ovat monilla teollisuudenaloilla kriittinen käytäntö monimutkaisten ja korkealaatuisten metalliosien valmistuksessa. Se on välttämätön monissa eri sovelluksissa, koska sillä voidaan valmistaa kestäviä, kevyitä ja tarkkoja osia. Joitakin tärkeimpiä teollisuudenaloja, jotka käyttävät laajasti painevalutyökaluja, ovat seuraavat:

1. Automotive

Autoteollisuudessa painevaletut työkalut ovat erittäin tärkeitä. Niissä käytetään painevalettuja komponentteja, kuten moottorilohkoja, vaihteistokoteloita, kiinnikkeitä, ohjauskomponentteja jne., jotka on valettava erittäin tiukkojen tarkkuus-, sitkeys- ja lujuusvaatimusten mukaisesti. Prosessi on tietysti hyödyllinen myös nykyaikaisten ajoneuvojen polttoainetehokkuuden kannalta tärkeiden kevyiden osien valmistuksessa.

2. Viihde-elektroniikka

Elektroniikan valmistuksessa painevalua käytetään laajalti älypuhelinten kehysten, kannettavien tietokoneiden koteloiden, liittimien ja jäähdytyslevyjen valmistukseen. Prosessin kyky valmistaa monimutkaisia malleja, koska osat ovat myös kevyitä ja vahvoja, hyödyttää myös näitä osia.

3. Ilmailu- ja avaruusala

Painovalu-työkaluja käytetään ilmailu- ja avaruusalalla, jossa koteloiden, kiinnikkeiden ja rakenneosien kaltaisia komponentteja käytetään kevyiden mutta kestävien komponenttien valmistukseen. Tässä nykyaikaisessa teollisuudessa näiden komponenttien on täytettävä tiukat suorituskyky- ja turvallisuusvaatimukset, ja juuri tässä painevalu antaa sen, mitä se tarvitsee.

4. Teollisuuslaitteet

Toimitus Die painevaletut pumput, hammaspyörät, venttiilit ja kotelo teollisuuden koneenosat. Die casting takaa, että tällaiset osat täyttävät tiukat toimintastandardit.

5. Lääkinnälliset laitteet

Lääketieteen alalla painevalut ovat erittäin tärkeitä luotettavien ja tarkkojen osien valmistamiseksi laitteisiin, kuten kuvantamislaitteisiin, diagnostisiin työkaluihin ja kirurgisiin työkaluihin. On erittäin tärkeää, että nämä laitteet voidaan valmistaa tiukkojen toleranssien mukaisesti, koska ne ovat niin tärkeitä itse osan turvallisuuden ja tehokkuuden kannalta.

6. Uusiutuva energia

Uusiutuvien energialähteiden käytön lisääntyessä painevalusta tulee menetelmä, jolla luodaan komponentteja tuuliturbiinien, aurinkopaneelien kiinnikkeiden tai sähköajoneuvojen kestävyyden ja tehokkuuden saavuttamiseksi.

Painovalu-työkalut tukevat innovointia ja tuotantoa useilla eri aloilla, kuten nämä sovellukset osoittavat.

Innovaatiot painevalutyökaluissa

Teknologian kehittyminen muuttaa painevalutyökaluja: prosessista on tulossa entistä enemmän mahdollista, tehokasta ja tarkkaa. Tämä on muuttanut alaa vähentämällä jätettä, parantamalla laatua ja pidentämällä työkalujen käyttöikää. ALLA ON KIRJOITETTU JOITAKIN MERKITTÄVIÄ EDISTYSASKELEITA:

Additiivinen valmistus: Painovalu-työkalujen valmistuksessa on paljon tekemistä additiivisen valmistuksen eli 3D-tulostuksen kanssa. Hakemistoja käytetään prototyyppityökalujen rakentamiseen, joita valmistajat käyttävät testatakseen ja tarkentaakseen malleja nopeasti ja edullisesti. Se nopeuttaa kehityssykliä ja vähentää suuressa tuotannossa tapahtuvien virheiden riskiä. 3D-tulostus mahdollistaa myös sellaisten monimutkaisten geometrioiden valmistamisen, joita ei voida valmistaa perinteisillä valmistustekniikoilla.

Kehittyneet pinnoitteet: Valettu Työkaluja pinnoitetaan esimerkiksi PVD-pinnoitteella (Physical Vapor Deposition) ja nitriinipinnoitteella, koska painevalettujen tuotteiden kulutuskestävyyttä, lämpöstabiilisuutta ja pintakovuutta on parannettava. Näiden pinnoitteiden lisääminen auttaa suojaamaan muotteja korkeapainevalun kovilta olosuhteilta, mikä pidentää kunkin muotin käyttöikää ja vähentää huoltokustannuksia. Pinnoitteet parantavat myös lopputuotteen laatua vähentämällä kitkaa ja estämällä sulan metallin tarttumisen muottiin.

Simulointiohjelmisto: Insinöörit käyttävät kehittyneitä simulointityökaluja optimaalisen muotin suunnitteluun ennen kuin tuotanto alkaa. Tuloksena ovat työkalut, jotka simuloivat sulan metallin virtausta, jäähdytysnopeuksia ja mahdollisia vikoja, jotta valmistajat voivat löytää ja korjata viat ennen kuin ne ilmenevät suunnitteluvaiheessa. Näin tämä onnistuu: Kokeilu ja virheet vähenevät, läpimenoajat lyhenevät ja tuotantomenestys on itse asiassa suurempi.

Automaattiset järjestelmät: Valuprosessi on muuttumassa automaation sekä tehokkuuden ja johdonmukaisuuden parantamisen myötä. Kun sulaa metallia ruiskutetaan, osia käsitellään ja valmiita osia tarkastetaan, käytetään robottijärjestelmiä. Automatisoidut järjestelmät poistavat inhimilliset virheet, nopeuttavat tuotantoa ja tuottavat kaikki erät tasalaatuisina.

Älykäs valvonta ja IoT-integraatio: Esineiden internet-teknologian (IoT) integrointi mahdollistaa painevalettujen työkalujen reaaliaikaisen valvonnan. Työkaluihin upotetut lämpötila-, paine- ja kulumisanturit syöttävät tietoja ennakoivaan kunnossapitoon ja lisäävät kunnossapidon kokonaistehokkuutta.

Ne auttavat painevaluteollisuutta muuttumaan yhä tarkemmaksi, kestävämmäksi ja joustavammaksi, ja tätä alaa ei voi jättää huomiotta enää pitkään.

Die Cast Tooling -työkalujen tulevat suuntaukset

Painovalu-työkalut muuttuvat vastaamaan uusien kevyempien, vahvempien ja kestävämpien tuotteiden vaatimuksiin teollisuuden kilpailukyvyn lisääntyessä. Joitakin tulevaisuuden suuntauksia ovat mm:

1. Kestävä kehitys

Ympäristöystävällisten toimintatapojen käyttöönottoa edistetään pyrkimyksillä vähentää jätettä ja vähentää energiankulutusta painevalussa.

2. Kevyet materiaalit

Magnesiumia ja muita kevyitä seoksia käytetään yhä enemmän auto- ja ilmailuteollisuudessa.

3. Digitaalinen kaksoistekniikka

Reaaliaikainen seuranta ja ennakoiva kunnossapito voidaan saavuttaa työkalujärjestelmien digitaalisten kaksosten avulla, mikä lisää entisestään työkalujärjestelmien tehokkuutta ja vähentää seisokkiaikoja.

Päätelmä

Nykyaikaisessa tuotantoympäristössä, painevaletut työkalut on välttämätön osa, jota käytetään korkealaatuisten metalliosien valmistukseen tarkasti ja johdonmukaisesti. Kyseessä on kuitenkin hyvin monimutkainen ketju, jossa käytetään muotteja, ontelolaattoja, ydintappeja ja heittojärjestelmiä, jotka kaikki yhdessä tuottavat osia, joiden toleranssit ovat erittäin tiukat ja geometria monimutkainen. Sitä käytetään laajalti autoteollisuudessa, ilmailu- ja avaruusteollisuudessa sekä elektroniikkateollisuudessa, koska se mahdollistaa kestävien ja kevyiden komponenttien valmistuksen. Aiemmin mainitusta karkaistusta teräsmateriaalista valmistetut kypsät, korkealaatuiset painevalutyökalut merkitsevät hyvää ja pitkäikäistä suorituskykyä äärimmäisissä lämpötiloissa ja paineissa. Vaihdettavien inserttien työkalut, kehittyneet jäähdytysjärjestelmät, PVD-pinnoitteet sekä edellä mainitut innovaatiot ovat parantaneet työkalujen tehokkuutta samalla kun minimoidaan jätettä ja lisätään niiden kestävyyttä. Vaikka se vaatii suuria alkuinvestointeja työkaluihin, se mahdollistaa nopeammat tuotantosyklit, vähemmän vikoja ja alhaisemmat valmistuskustannukset suurissa volyymeissä.

Vaikka painevaletut työkalut eivät ole heikkohermoisille, ne ovat silti olennainen osa tarkkuusvalmistusta, ja niihin liittyy huoltoa ja korkeita kustannuksia. Teknologian lisääntyvän läsnäolon ansiosta 3D-tulostetut prototyypit ja digitaaliset kaksoisjärjestelmät tekevät prosessista varmasti entistäkin tehokkaamman ja joustavamman. Lyhyesti sanottuna painevalutyökalut ovat ratkaisevan tärkeitä kestävien ja taidokkaiden komponenttien rakentamisessa, jotta teollisuudenalat pysyvät nykyisten valmistusvaatimusten tasalla tarkkuudella ja nopeudella.

Usein kysytyt kysymykset: Die Cast Tooling: Tietoa painevalusta

1. Mitä on painevalettu työkaluvalmistus?

Die-casting prosessi sisältää erikoistyökaluja, joita kutsutaan muotit, muotti (muotit) , ja erilaiset ontelo insertit, ydin nastat, ja heittojärjestelmät muotoilla sulan metallin halutut komponentit; painevalu työkalut kutsutaan näitä erikoistyökaluja. Ne ovat olennainen osa korkealaatuisten ja johdonmukaisten tulosten valmistusta.

2. Mitä teräksiä käytetään painevalutyökaluissa?

Koska painevaletut työkalut joutuvat kokemaan niin korkeita paineita ja äärimmäisiä lämpötiloja, painevaletut työkalut valmistetaan yleensä karkaistusta teräksestä, kuten H13-työkaluteräksestä, 8407, H13, DIN 1.2344 jne. Pintapinnoitteisiin lisätään yleensä PVD- ja nitridointipinnoitteita kestävyyden ja kulutuskestävyyden lisäämiseksi.

3. Mitkä ovat painevalun työkalujen kustannukset?

Työkalujen kustannukset riippuvat useista suunnittelunäkökohdista, muotin koosta ja käytetystä materiaalista. Osakekohtaiset kustannukset ovat huomattavasti alhaisemmat, mutta alkuinvestoinnit ovat korkeat valmistuksen alkuvaiheessa (esimerkiksi tuhansista kymmeniin tuhansiin dollareihin).

4. Kuinka pitkä on painevalettujen työkalujen käyttöikä?

Valettujen työkalujen käyttöikään vaikuttavat suuresti sellaiset tekijät kuin valumateriaali, huoltomenetelmät ja valuprosessi. Karkaistusta teräksestä valmistetut korkealaatuiset työkalut kestävät satoja tuhansia käyttökertoja, jos niitä hoidetaan ja huolletaan asianmukaisesti.