ZAMAK on nimi sinkkipohjaiselle seokselle, jota käytetään alumiinin, kuparin (kupari) ja magnesiumin kanssa. ZAMAK on nimetty saksaksi näistä sanoista. Tämä seos sisältää yleensä 94%-96% sinkkiä, ja muut materiaalit lisätään folioon tai levyyn. Useat merkittävät ominaisuudet tekevät ZAMAK-seoksista hyviä painevalusovelluksiin. Se, että näillä seoksilla on alhainen sulamispiste, korkea juoksevuus ja suuri lujuus painoa kohti, tekee niistä erittäin käyttökelpoisia kovien, sitkeiden ja tarkkojen osien valmistuksessa. Näiden keskeisten ominaisuuksien lisäksi ZAMAK-seokset tarjoavat muitakin ominaisuuksia, jotka pätevöittävät ne useisiin teollisiin sovelluksiin.

Zamak-hiomavalu on vakiinnuttanut asemansa metallivalun maailmassa erittäin kustannustehokkaana ja viihtyisänä metallivalumenetelmänä. Zamak on sinkkiseosperhe, jota käytetään laajalti monimutkaisten korkealaatuisten osien rakentamiseen monilla teollisuudenaloilla. Prosessissa sulaa Zamak-seosta ruiskutetaan metallimuottiin tai muottiin korkeassa paineessa. Prosessilla voidaan valmistaa monimutkaisia osia hyvin tarkoilla toleransseilla ja erittäin hyvällä pintakäsittelyllä, minkä vuoksi se soveltuu tarkkuusosien valmistukseen. Zamakin painevalun kriittisempi rooli johtuu siitä, että teollisuuden kehittyessä kestävien, kevyiden ja vahvojen materiaalien tarve kasvaa. Tässä artikkelissa analysoimme Zamak-painevalun merkitystä ja sitä, miksi henkilön tulisi suosia Zamak-painevalua muiden valumenetelmien sijaan.

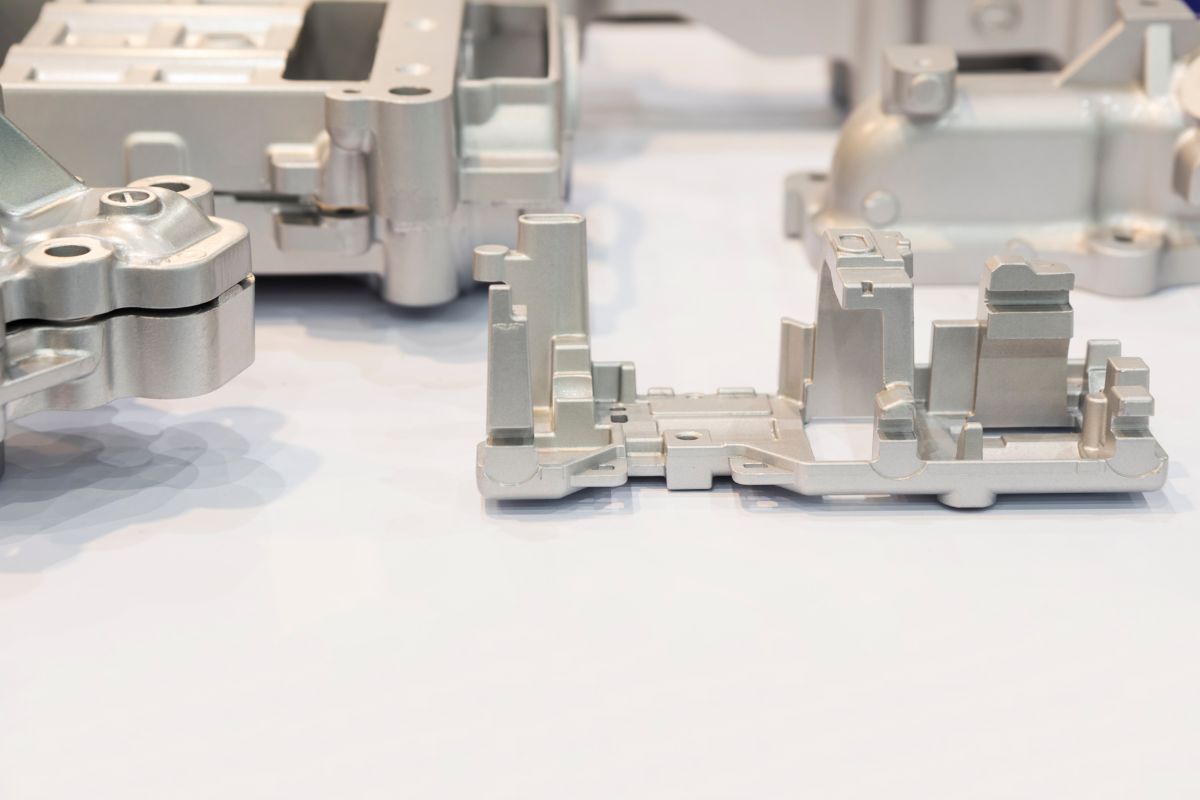

ZAMAK-seoksia käytetään painevaluvalimoissa osien valamiseen, ja niiden valetut osat ovat monilla teollisuudenaloilla, kuten autoteollisuudessa, elektroniikassa ja laitteistoissa. Tämä tuo myös lisäetua, koska nämä seokset ovat täysin kierrätettävissä kestävän kehityksen tavoitteiden mukaisesti. ZAMAKin painevaletuissa osissa on kuitenkin ylimääräisiä pintavaihtoehtoja, jotka auttavat valmistajia saamaan esteettisesti houkuttelevia ja ensiluokkaisen näköisiä tuotteita, erityisesti näitä koristeosia.

Mikä on ZAMAK Die Casting?

ZAMAK-hiomavalu on laajalti käytetty metallivalutekniikka, jossa sulaa ZAMAK-seosta ruiskutetaan korkeassa paineessa muottiin. Tyypillistä tässä prosessissa on kestävästä työkaluteräksestä valmistettu muotti tai muotti. Jokaiseen muotoon tarvitaan erilaisia muotteja, ja ZAMAK-ruiskuvaluprosessi vaatii vain kuumakammiomoottorivalukoneen.

Kaksihalvainen kuumakammiollinen painevalukone, jossa on yksi kiinteä puolikas ja yksi liikkuva puolikas. Nämä puoliskot suljetaan, ja sulaa metallia ruiskutetaan muottiin ruiskutuskammion avulla. Kun metalli on jähmettynyt, valettu osa poistetaan muotista heittotappien avulla. ZAMAKin painevalussa käytetään tätä menetelmää ZAMAK-seoksille.

Kuumakammiovalu (HPDC), matalapainevalu (LPDC) ja painovoimavalu (GDC) ovat mahdollisia painevaluprosesseihin soveltuvia ZAMAK-seoksia, joilla on omat etunsa eri sovelluksissa.

1. ZAMAKin painevaluprosessi

Kuten muissakin alumiinin tai magnesiumin painevalutyypeissä, myös ZAMAK-ruiskuvalumenetelmässä on kiinnitettävä huomiota aina kun se on mahdollista, koska tulokset ovat vain niin hyviä kuin ZAMAK-valuprosessi. Tyypillinen ZAMAK-merkkinen painevaluprosessi on kirjoitettu jäljempänä erittelyssä:

Step#1: Suunnittelu ja muotin luominen

Prosessi alkaa muotin tai muotin suunnittelulla ja lopullisen osan suunnittelulla ZAMAKin painevaluprosessissa. Se on tärkeää, koska se määrittää valun lopputuloksen sellaisenaan. Ensimmäiseksi insinöörit suunnittelevat ensin 3D-mallin valettavasta osasta käyttämällä erikoistunutta CAD-ohjelmistoa. Tyypillisesti tehdään prototyyppi, jota testataan ja parannetaan, kunnes lopullinen versio hyväksytään. Toiseksi, kun on olemassa lopullinen osasuunnitelma, luodaan muotti, mikä tarkoittaa:

Injektion tyyppi: ZAMAKin sulamispiste on niin alhainen, että sen on oltava tarpeeksi kuuma, jotta se voidaan ruiskuttaa muottiin.

- Insinöörit päättävät onteloiden määrän: Ne on järjestetty maksimaalisen tehokkuuden saavuttamiseksi.

- Erotusjärjestelmän määrittäminen: Näin muotin kaksi puoliskoa kohtaavat.

- Näin varmistetaan valetun osan sujuva irrotus ilman vaurioita ja tarkka ulosheittojärjestelmän rakenne.

- Jäähdytysjärjestelmän suunnittelu: Ilman jäähdytystä syntyisi vikoja, eikä kappaleiden laatu olisi tasaista.

- Muotin materiaalin valinta: H13, SKD61 tai muut työkaluteräkset ovat hyviä kestävyyden ja lämmönkestävyyden kannalta.

Vaihe #2: ZAMAK-seoksen valmistelu

Tämän jälkeen valmistetaan ZAMAK-seos. ZAMAK-seos puhdistetaan useilla jalostusmenetelmillä, kuten lämpöjalostuksella, kemiallisella reaktiolla, elektrolyyttisellä jalostuksella ja vyöhykejalostuksella.

Seos sulatetaan uunissa tarkasti valvotuissa lämpötiloissa, jotta seos ei pääse nestemäiseen tilaan, jossa on epäpuhtauksia. Loppujalostuksen jälkeen sula metalli säilytetään ruiskutuskammiossa, jossa lämpötilaa valvotaan epäpuhtauksien välttämiseksi.

Vaihe #3: Sulan ZAMAKin ruiskuttaminen muottiin.

Yksi painevalun kriittisistä vaiheista on sulan ZAMAKin ruiskutus muottiin. Kun sula metalli on valmisteltu ja varastoitu ruiskutuskammioon, se ruiskutetaan korkeassa paineessa muottiin männän tai männän avulla. Sulaan metalliseokseen kohdistuu paine, joka pakottaa sen muotin jokaiseen nurkkaan, koska kaikki ontelon tila täyttyy.

Näin kappaleen pinta saadaan tasaiseksi ja sileäksi, ja oikeilla ruiskutustekniikoilla saadaan aikaan hyvälaatuisia tuloksia. Myös muotin ruiskutuskanavien suunnittelu on keskeinen tekijä tämän saavuttamisessa.

Vaihe 4: Kappaleen jäähdytys ja jähmettäminen

Jäähdytys alkaa kuitenkin heti, kun sula metalli tulee muottiin. Ne kierrättävät nopeasti korkealaatuista työkaluteräsmuottia, jotta sulan metallin lämpö saadaan vedettyä pois riittävän nopeasti, jotta se jähmettyy. Jäähdytysjärjestelmää käytetään monissa muoteissa myös jähmettymisprosessin nopeuttamiseen.

Yksinkertaisesti, halutun osan laadun saavuttamiseksi ja vikojen välttämiseksi tarvitaan tasainen jäähdytysnopeus, ja yleisimmin käytetään vesi- ja ilmajäähdytysjärjestelmiä.

Vaihe #5: Jähmettynyt ZAMAK-valukappaleen ulosheitto

Seuraavaksi ZAMAK-seos jähmettyy, kun valu poistetaan muotista. Tässä noudatetaan huolellisuutta, jotta osan laatu säilyy. Jähmettyneen kappaleen poistamiseksi muotista käytetään ulosheittotappeja. Muotti murtuu kahteen osaan, heittotappia käytetään ja valukappale vapautetaan. Tämän vaiheen suorittamisessa on noudatettava suurta tarkkuutta, koska liian suuri voima voi vahingoittaa valukappaletta. Kohdistamalla heittotappi oikein varmistetaan myös, ettei valukappaleen pinnassa ole epätäydellisyyksiä tai kolhuja.

Vaihe #6: Viimeistely ja leikkaus

Yleensä valukappaleeseen jää ylimääräistä materiaalia, niin sanottua vilkkuvaa materiaalia, joka on poistettava. Nämä voivat myös vaikuttaa osan toimintaan, ja ne on leikattava huolellisesti. Kappaleen puhdistus suoritetaan erilaisilla trimmaustyökaluilla - hionta- ja kiillotuskoneilla. Jotkut valimot voivat trimmata käsin. Trimmatut osat voidaan pintakäsitellä edelleen osan viimeistelyn parantamiseksi.

Vaihe #7: Pintakäsittely

Pintakäsittely on ZAMAKin painevalun viimeinen vaihe. Pintakäsittely parantaa kappaleen ulkonäköä ja suojaa sitä korroosiolta ja kulumiselta, eikä se ole pelkästään koristeellinen. ZAMAK on yksi kaupallisesti käytetyimmistä pintakäsittelymenetelmistä, joka toteutetaan useimmiten sinkitysmenetelmällä, jossa sinkittävä pinta, esim. ZAMAK-osa, päällystetään sinkkikerroksella tai muulla materiaalilla, esim. sinkillä tai mustalla nikkelillä, kromilla tai muulla. Toinen erittäin suosittu ja korkean profiilin ala on maalaus, johon kuuluvat ruiskumaalaus ja jauhemaalaus. Jauhemaalausprosessin etuna on, että se on yleensä vähemmän altis lohkeilulle ja kulumiselle.

Vaikka anodisointia käytetäänkin harvemmin, se soveltuu pinnan kovuuden lisäämiseen ja korroosionkestävyyden lisäämiseen pääasiassa korkealaatuisissa sovelluksissa, kuten auto- ja huonekaluteollisuudessa ja muissa teollisuudenaloissa.

2. Tyypit Die Casting ZAMAK seokset

Niitä on saatavana painevalettuina ZAMAK-seoksina eri laatuluokissa, riippuen erityisvaatimuksista. Näillä valikoimilla saatavilla olevilla laaduilla on erilaisia ominaisuuksia, korkeampi lujuus tai suurempi joustavuus sen mukaan, miten komponenttia käytetään.

ZAMAK 3 ja ZAMAK 5 ovat yleisimmin käytettyjä ZAMAK-laatuja. ZAMAK 3 on hyvä lujuuden ja joustavuuden tasapaino moniin sovelluksiin. ZAMAK 5:een verrattuna tällä materiaalilla on erinomainen kovuus ja lujuus, minkä vuoksi se soveltuu erinomaisesti rakenteellisesti vahvoihin komponentteihin.

ZAMAKia on saatavana myös muita laatuja. Seuraavissa taulukoissa luetellaan näiden seosten koostumus, edut ja käyttötavat seuraavassa järjestyksessä.

Taulukko 1: ZAMAK Die Casting Alloys -seosten koostumus

| ZAMAK seosluokka | Sinkki (%) | Alumiini (%) | Magnesium (%) | Kupari (%) | Muut elementit |

| ZAMAK Luokka 2 | Balance | 4% | 0.035% | 1% | - |

| ZAMAK Luokka 3 | Balance | 3,5-4,3% | 0,02 - 0,05% | 0.25% | Fe <0.1%, Pb <0.005%, Cd <0.004%, Sn <0.003%. |

| ZAMAK Luokka 5 | Balance | 3,5-4,3% | 0,03 - 0,06% | 0,75-1,25% | Fe 0,75%, Pb 0,004%, Cd 0,003%, Sn 0,002%. |

| ZAMAK Luokka 7 | Balance | 3,5-4,3% | 0,005-0,02% | 0.25% | Fe 0,075%, Pb 0,003%, Cd 0,002%, Sn 0,001%. |

Taulukko 2: ZAMAK Die Casting Alloy ominaisuudet ja sovellukset

| ZAMAK seosluokka | Ominaisuudet | Sovellukset |

| ZAMAK Luokka 2 | Vahvin ja kovin ZAMAK-seos | Raskaat työkalut, koneenosat |

| ZAMAK Luokka 3 | Tasapainoinen lujuus, joustavuus ja valettavuus | Autoteollisuuden komponentit, laitteistot ja sähkökotelot |

| ZAMAK Luokka 5 | Suurempi lujuus ja kovuus, erinomainen virumiskestävyys | Hammaspyörät, vivut, pienet koneenosat |

| ZAMAK Luokka 7 | Erinomainen joustavuus ja sujuvuus | Sähköliittimet, liittimet |

3. ZAMAK-seosten edut painevalussa

Tärkeimmät syyt, miksi ZAMAK-seoksia käytetään painevaluprosessissa, ovat seuraavat:

Alhainen sulamispiste: ZAMAK-seoksilla on alhainen sulamispiste, ja ne sulavat yleensä suhteellisen alhaisissa lämpötiloissa (tyypillisesti noin 380-420 °C), mikä säästää energiaa ja lisää tuotantonopeutta.

Helppo muovaus: ZAMAK-seoksilla on hyvät virtausominaisuudet, joiden ansiosta sula metalli täyttää helposti muotin ontelon, mikä tekee siitä sopivan monimutkaisten ja erittäin mittatarkkojen osien valmistukseen, joissa on tiukat toleranssit.

Lujuus-painosuhde: ZAMAK-seosten yhdistelmä lujuuden ja painon välillä on erinomainen, ja ne ovat hyvä valinta kevyisiin, mekaanista rasitusta kestäviin komponentteihin.

Pintakäsittely: ZAMAK-seosten pintakäsittely on erinomainen, joten ne soveltuvat sovelluksiin, joissa esteettisyys on tärkein tekijä. Näille seoksille voidaan kuitenkin tehdä erilaisia pintakäsittelyjä, kuten pinnoitus, anodisointi tai maalaus, jotka parantavat paitsi niiden ulkonäköä myös kestävyyttä.

Kierrätys: ZAMAK-seokset ovat täysin kierrätettäviä, joten materiaalikustannukset ja jätteet vähenevät. Kierrätys säästää resursseja ja lisää myös tuotantosyklin kestävyyttä.

4. ZAMAK seokset yhteisiä sovelluksia

ZAMAK-seoksia käytetään monilla teollisuudenaloilla:

- Hiilivaahtoa vastaavaa painevalettua ZAMAK-materiaalia käytetään osiin, kuten ovenkahvoihin, moottorin osiin ja sähkökoteloihin, koska painevalettu ZAMAK-materiaali on luja, kevyt ja lämpötilan kestävä.

- ZAMAK-seokset ovat täydellinen valinta elektroniikkaan, kuten matkapuhelinten koteloihin, piirilevyihin tai liittimiin, ja ne tarjoavat hyvän EMI-suojauksen ja kestävyyden.

- Yleisiä materiaaleja, joita käytetään laitteistoissa ja jotka ovat myös vahvoja ja korroosionkestäviä, ovat ZAMAK-seokset, joita käytetään hanojen, ovilaitteiden, lukkojen ja nuppien valmistuksessa.

- Pintakäsittely Sovellukset: ZAMAK soveltuu hyvin koristesovelluksiin, joissa voidaan käyttää monia pintakäsittelyjä, kuten koruja, keräilyesineitä ja koriste-esineitä.

Alla on taulukko, jossa kuvataan ZAMAKin painevalukappaleiden käyttöä eri aloilla, ja sen jälkeen taulukossa mainittuja kategorioita käsittelevät kappaleet.

ZAMAK Die Casting Partsin sovellukset

| Teollisuus | Käyttö Esimerkkejä |

| Autoteollisuus | Ovenkahvat, nupit, klusterit, ilmastointilaitteiden tuulettimet, äänentoistojärjestelmät, turvavöiden säätöosat, moottorin osat, käynnistimet, auton elektroniset vempaimet. |

| Elektroniikkateollisuus | Kannettavien tietokoneiden valukappaleet ja osat, matkapuhelimet, kuulokkeet, television kaukosäätimet. |

| Laitteistot ja huonekalut | Kahvat, vivut, vetimet, nivelet, laatikostot, koristeelliset huonekalujen osat. |

| Putkistot ja laitteet | Hanakahvat, suihkunpäät, laitteiden valitsimet, kytkimet, koristeelliset reunukset. |

| Lelut ja urheiluvälineet | Valetut leluajoneuvot, minijunat, leluaseiden osat ja urheiluvälineiden osat. |

1. Autoteollisuus

Autoteollisuus on yksi ZAMAKin painevalettujen osien laajimmista käyttäjistä niiden lujuuden, tarkkuuden ja keveyden vuoksi. ZAMAK-osat ovat kevyitä, mikä on erittäin hyödyllistä polttoainetaloudellisuuden parantamisen kannalta samalla kun autojen eri osien suorituskyky säilyy. Valmistettavat monimutkaiset osat, kuten ovenkahvat, nupit ja hallintalaitteet, ovat kestäviä ja varsin esteettisiä, ja siksi ZAMAK-seokset ovat jälleen täydellinen valinta. Lisäksi ZAMAKia käytetään ilmastointilaitteiden (AC) tuulettimien, äänentoistojärjestelmän osien, turvavyönsäätimien ja moottorin osien tärkeissä osissa, jotta ajoneuvo toimii moitteettomasti myös vaikeissa olosuhteissa.

2. Elektroniikkateollisuus

ZAMAKin painevalu on erittäin tärkeää elektroniikkateollisuudelle, koska se suojaa tehokkaasti sähkömagneettisia häiriöitä (EMI) vastaan. ZAMAKin ainutlaatuisten ominaisuuksien ansiosta elektronisissa laitteissa yleiset mahdolliset signaalihäiriöt estetään. Erilaisissa tuotteissa, kuten kannettavien tietokoneiden valukappaleissa, matkapuhelinten osissa, television kaukosäätimissä ja kuulokkeissa, käytetään ZAMAK-osia. ZAMAK-seokset ovat erittäin tarkkoja ja kestäviä, ja siksi ne ovat hyvä valinta elektronisiin komponentteihin, joiden on osoitettava sekä rakenteellista eheyttä että kestävyyttä sähkömagneettisten kenttien vaikutusta vastaan.

3. Laitteisto ja kalusteet

Tämän vuoksi ZAMAKin painevalukappaleita käytetään laajalti rautakauppa- ja huonekaluteollisuudessa, koska ne kykenevät tuottamaan erinomaisen tarttuvuuden ja saavuttamaan korkealaatuisen pinnan viimeistelyn. ZAMAK-seokset soveltuvat sellaisenaan koristesovelluksiin. Sitä käytetään tällä alalla yleisesti kahvoissa ja vivuissa, vetimissä ja nivelissä sekä laatikostojen kiskoissa ja koristeellisissa huonekaluosissa. ZAMAK-seokset voidaan päällystää erilaisilla pinnoitteilla - esimerkiksi kromi- tai jauhemaaleilla - jotta saadaan aikaan korkealaatuinen viimeistely, joka on silti toimiva ja kestävä.

4. Putkistot ja laitteet

Korroosionkestävyyden ansiosta ZAMAKin painevalukappaleet ovat yleisiä myös LVI- ja kodinkoneteollisuudessa, jossa osien on oltava vahvoja. Tärkein syy ZAMAK-seosten hyvin muokattavaan luonteeseen on se, että ne voidaan muotoilla putkistosovelluksissa tarvittaviin monimutkaisiin muotoihin. Esimerkkejä ZAMAK-osista tällä alalla ovat hanakahvat, suihkunpäät, laitteiden valitsimet ja kytkimet. ZAMAK kestää veden ja höyryn aiheuttamat ankarat olosuhteet ja säilyttää silti rakenteellisen eheyden, mikä tekee siitä hyvän materiaalin tällaisiin sovelluksiin.

5. Lelut ja urheiluvälineet

Lelu- ja urheiluvälineteollisuudessa käytetään yleisesti ZAMAKin painevalua sen lujuuden, tarkkuuden ja kevyiden ominaisuuksien vuoksi. ZAMAK-seokset mahdollistavat tarkoin määriteltyjen ja monimutkaisten osien, kuten painevalettujen leluajoneuvojen, pienoisjunien tai leluaseiden osien valmistuksen. Lisäksi ZAMAK on myös kestävä ja kestää kulutusta urheiluvälineiden osissa. ZAMAK varmistaa, että lopputuote, kuten leluauto tai urheiluväline, on sellainen, että siinä on edellä mainitut ominaisuudet.

5. ZAMAK-seoksia käytetään painevalussa monista eri syistä.

ZAMAK-seoksia, joiden spektri koostuu pääasiassa sinkistä, alumiinista, magnesiumista ja kuparista, käytetään yhä laajemmin painevalussa niiden erityisominaisuuksien vuoksi. Yleensä ne tarjoavat etuja, jotka ylittävät muiden metallien edut tietyissä sovelluksissa. Seuraavassa esitetään joitakin keskeisiä syitä siihen, miksi ZAMAK-seokset ovat suosituimpia painevalussa:

Syy #1: suuri juoksevuus

ZAMAK-seokset sisältävät kuitenkin yhden poikkeuksellisista ominaisuuksista, suuren juoksevuuden. Helppoutta, jolla sula metalli valun aikana virtaa muotin onteloon, kutsutaan juoksevuudeksi. Koska ZAMAKilla on tämä ominaisuus, se voidaan helpommin täyttää monimutkaisiin muottimalleihin, joissa on monimutkaisia muotoja. Koska sula metalli pääsee virtaamaan vapaasti muotin ontelon kaikkiin osiin, valmiiden valukappaleiden pinnat ovat sileitä, johdonmukaisia ja yhtenäisiä. Tästä ominaisuudesta on hyötyä erityisesti toiminnallisissa osissa, kuten osissa, joiden geometria on monimutkainen ja jotka vaativat erittäin hienoja yksityiskohtia.

Syy #2: Sitkeys ja suuri jäykkyys

ZAMAK-seoksilla on hyvä sitkeys ja helppo muodonmuutos. Nämä seokset ovat varsin kestäviä ja niitä voidaan käyttää jatkuvassa käytössä tai suurissa rasitusolosuhteissa. Yksi ZAMAK 2:n ja 5:n tärkeimmistä eduista on näiden seosten suuri jäykkyys ja sitkeys, jotka soveltuvat kovaa käyttöä vaativiin tuotteisiin. ZAMAK-painevaluseokset ovat luotettavia komponentteihin, joita käytetään usein rasituksessa ja kulumisessa, koska seos on kestävä.

Syy #3: Korkea lujuus-painosuhde

Vaikka alumiiniseosten vetolujuus on hieman korkeampi, ZAMAK-seokset ovat silti erittäin hyviä lujuus-painosuhteeltaan. ZAMAK-hiomavalukappaleet ovat kevyitä, mutta niiden vetolujuus vaihtelee 280 MPa:n välillä, minkä vuoksi ne soveltuvat moniin sovelluksiin eri teollisuudenaloilla, joilla halutaan sekä lujuutta että painonpudotusta. ZAMAK-valukappaleiden tasapaino viittaa siihen, että ne ovat ihanteellinen alumiinin korvike, kun kyseessä ovat osat, joiden on oltava sekä kestäviä että kevyitä.

Syy #4: Alhainen sulamispiste

ZAMAK-seosten etuna on suhteellisen alhainen sulamispiste, joka vaihtelee välillä 380-420 °C (paitsi ZAMAK 2). Tämä ominaisuus tarjoaa useita keskeisiä etuja:

- Tämän seurauksena se on energiakustannuksiltaan edullisempi, koska metallin sulattaminen alhaisemmissa lämpötiloissa vaatii vähemmän energiaa.

- Alempi sulamispiste: Tuloksena on valukappaleiden nopeampi jähmettyminen ja siten nopeampi tuotanto.

- Vähemmän valuvikoja: Valuvirheiden on vaikeampi esiintyä, kun osa on jähmettynyt hyvin nopeasti.

Syy #5: Erinomainen tarttuvuus

ZAMAK-seoksia pidetään hyvinä sideaineina erilaisten pinnoitemateriaalien kanssa. Tämän ominaisuuden ansiosta pintakäsittelyssä (esim. galvanoinnissa tai maalauksessa) voidaan käyttää monenlaisia johtavia materiaaleja (toisin kuin suurella tarkkuudella), jotta lopputuotteesta saadaan ulkonäöltään tietynlainen. Vahva tarttuvuus varmistaa, että pinnoitteet pysyvät paikoillaan ajan mittaan, mikä parantaa osaltaan painevalettujen osien esteettisyyttä ja kestävyyttä. Tämän ominaisuuden saatavuus sopii hyvin tuotteisiin, joissa vaaditaan sekä toimivuutta että ensiluokkaista viimeistelyä.

Syy #6 Erinomaiset kulutus- ja laakeriominaisuudet

ZAMAK-seokset kestävät hyvin kulumista ja liikkuvien osien kitkaa. ZAMAK-osat säilyttävät toimintakykynsä jatkuvassa rasituksessa. Kulutuskestävyytensä vuoksi Zamak-ruiskuvaluseoksia voidaan käyttää liikkuvien osien, kuten hammaspyörien, vipujen ja muiden mekaanisten komponenttien, erityissovelluksiin. Tämä johtaa siihen, että niiden usein tapahtuvan vaihtamisen tarve minimoituu, ja se tarjoaa pitkäaikaisen luotettavuuden ja minimoidut ylläpitokustannukset.

Syy #7: 100% kierrätettävissä ja ympäristöystävällinen

ZAMAK-seokset ovat kierrätettäviä ja siten ekologisesti kestäviä materiaaleja. Lopputuotteen laatu ei kärsi ZAMAK-romun uudelleen sulattamisesta ja uudelleenkäytöstä. Lisäksi se tekee tuotteesta kierrätettävän, mikä vähentää jätettä ja pienentää raaka-ainekustannuksia. ZAMAK-seoksia voidaan käyttää uudelleen monilla teollisuudenaloilla nyt, kun kestävyydestä on tullut tärkeää, ja ZAMAK-seosten käyttö auttaa parantamaan ympäristöystävällistä valmistusprosessia.

Perustelu #8: Kustannustehokas.

Toisaalta ZAMAKin painevaluseokset maksavat hieman enemmän kuin alumiiniseokset, mutta kustannukset ovat kohtuulliset, koska ne ovat alhaisemmat kuin muiden metallien kustannukset. ZAMAK-seokset ovat edullisempia (ja siten taloudellisia) verrattuna korkean suorituskyvyn seoksiin, kuten messinkiin ja kupariin. ZAMAK-seoksilla on erinomaiset valuominaisuudet ja ne ovat erittäin kestäviä, mutta silti ne ovat taloudellisia, mikä kaikki houkuttelee valmistajia löytämään oikean tasapainon suorituskyvyn ja budjetin välille.

6. Miten valita oikea Zamak Die Casting Valmistaja?

On muutamia asioita, jotka on otettava huomioon, kun arvioit Zamak-ruiskuvalun valmistajaa tai toimittajaa, jotta voit varmistaa optimaalisen tuloksen projektissasi:

- Valmistajalla on oltava kokemusta Zamak-ruiskuvalusta sekä hyvää kokemusta tästä seoksesta ja valumenetelmästä. Näin he voivat valmistaa korkealaatuisen osan määrittelemälläsi tavalla.

- Valmiudet ja laitteet - Etsi valmistaja, jolla on edistykselliset laitteet, jotka mahdollistavat suurten tuotantosarjojen tarkan ja laadukkaan toteuttamisen ja joka pystyy käsittelemään suuria tuotantosarjoja.

- Luotettavalla tuottajalla pitäisi olla ISO 9001:n kaltaisia sertifiointeja, jotka osoittavat, että se noudattaa tiukkoja laadunvalvontamenettelyjä, jotka tuovat johdonmukaisuutta ja täyttävät korkeat standardit kaikissa osissa.

- Jokaisen projektin tulisi olla ainutlaatuinen, ja hyvän Zamak-ruiskuvaluvalmistajayrityksen tulisi tarjota vaihtoehtoja räätälöintiin tarpeidesi mukaan, kuten mukautettuja viimeistelyjä, erikoispinnoitteita tai erikoisseoksia, kuten Die Cast Zamak 3.

- Vahva suhde valmistajaan on avainasemassa - Asiakastuki. Tarkista toimittajat, jotka tarjoavat hyvää asiakastukipalvelua koko prosessin ajan suunnittelusta tuotantoon ja toimituksen jälkeiseen aikaan.

7. Miksi Die Cast Zamak 3 on niin suosittu valinta valonheittimiin?

Yksi painevaluteollisuudessa eniten käytetyistä Zamak-seoksista on Die Cast Zamak 3. Zamak 3 tunnetaan hyvistä mekaanisista ominaisuuksistaan, joilla on hyvä lujuus, kestävyys ja helppo valettavuus. Korkean sinkkipitoisuutensa vuoksi sillä on tullut olemaan hyvä kyky kestää korroosiota, minkä vuoksi se soveltuu ulkoilmalle altistuviin osiin ja autoteollisuuteen. Zamak 3 voidaan myös helposti valaa monimutkaisiin muotoihin, mikä helpottaa sekä suurten että pienten projektien toteuttamista.

Näiden etujen ansiosta Zamak 3 Die Cast on edelleen ratkaisu moniin sovelluksiin, joissa lujuus, paino ja korroosionkestävyys ovat elintärkeitä.

Olemme CNM TECH - yksi johtavista ZAMAKin painevalun valmistajista.

Me CNM TECH:ssä olemme asiantuntijoita korkealaatuisen ZAMAK-ruiskuvalun toimittamisessa. Koska olemme alan ammattilainen jo vuosia, olemme ylpeitä siitä, että voimme tuottaa kestäviä, tarkkoja ja suhteellisen edullisia ZAMAK-ruiskuvalettuja osia eri teollisuudenaloille. Käytämme huipputeknisiä valmistusprosesseja varmistaaksemme, että saamme aikaan laadukkaita ja luotettavia osia.

Tiedämme siis, mitä materiaaleja sinun on käytettävä. Siksi keskitymme ZAMAK-seoksiin, joilla on erinomainen juoksevuus, korkea lujuus- ja painosuhde, alhainen sulamispiste ja kierrätettävyys. ZAMAK-valukomponenttimme soveltuvat auto-, elektroniikka- tai laitteistosovelluksiin ja toimivat äärimmäisissä olosuhteissa.

Me thediecasting.comissa työskentelemme asiakkaidemme kanssa ymmärtääkseen heidän tarkat tarpeensa ja tarjotaksemme heille erityisesti heidän tarpeisiinsa suunniteltuja ratkaisuja. Osoituksena innovaatio-osaamisestamme ja ammattitaitoisten insinöörien tiimistä lupaamme toimittaa tarkkaan suunniteltuja tuotteita, joilla on erinomainen pintakäsittely.

Jos tarvitset huippulaatuisia ZAMAK painevaluCNM TECH on oikea kumppani suunnittelusi toteuttamiseen. Jos sinua kiinnostaa lisää siitä, miten voimme auttaa seuraavassa projektissasi, tutustu osoitteessa thediecasting.com!

8. Päätelmät

Lopuksi päätellään, että zamak-ruiskuvalulla on vertaansa vailla olevia etuja kustannusten, tehokkuuden ja monipuolisuuden kannalta. Riippumatta siitä, tarvitsetko osia auto-, elektroniikka- tai kulutustavarateollisuuteen, Zamak-painevalu on prosessi, jolla voit saada korkealaatuisia ja kestäviä osia. Zamak 3:n painevalu tarjoaa ainutlaatuisia etuja, ja yhdessä oikean Zamak-ruiskuvaluvaluvalmistajan käytön kanssa voit varmistaa, että työsi täyttää kaikki toimeksiannot ja pitää samalla tuotantokustannukset alhaisina. Käyttämällä tätä vahvuutta, tarkkuutta ja tehokkuutta Zamak-painevalun avulla yritykset pystyvät edelleen luomaan suorituskykyisiä osia, jotta ne voivat jatkossakin vastata nykyaikaisen teollisuuden muuttuviin tarpeisiin.

UKK

1. Mikä on Zamak-hiomavalu?

Se tunnetaan myös prosessina, jossa valmistetaan tarkkoja ja kestäviä osia ruiskuttamalla sulaa Zamak-seosta muottiin. Se on suosittua, koska se on kustannustehokasta, vahvaa ja sillä voidaan valmistaa monimutkaisia muotoja, joita ei tarvitse juurikaan viimeistellä.

2. Mitä eroa on Zamak 3:n ja muiden Zamak-seosten välillä?

Zamak 3 on yleisin Zamak-seos, koska sen lujuus ja valun helppous ovat tasapainossa. Muilla seoksilla, kuten Zamak 5:llä, on suurempi lujuus tai kovuus tarpeen mukaan, mutta Zamak 3 on erittäin monipuolinen.

3. Zamakin painevalua käytetään?

Auto-, elektroniikka-, kulutushyödyke- ja teollisuuslaiteteollisuudessa Zamakin painevalulla valmistettavat kestävät ja tarkat komponentit ovat erittäin suosittuja.

4. Mikä on Zamak-ruiskuvaluvalun valmistajan valintaprosessi?

Valitse Zamak Die Casting -valmistaja, jolla on kokemusta, laitekapasiteettia, laatusertifiointi, räätälöinti ja vankka asiakaspalvelu.