Alumiiniseos Die Casting 101

Alumiiniseos painevalu on painevaluprosessi, joka on laajalti käytetty valmistusprosessi, jossa valmistetaan tarkkoja ja monimutkaisia metalliosia tehokkaasti. Tässä tapauksessa voimme luetella metalleja, joilla on erilaisia sovelluksia, koska ne pystyvät olemaan samanaikaisesti erittäin vahvoja ja kevyitä. Tämän lisäksi voimme luetella, että käytännössä korroosionkestävät eli alumiiniseokset ovat erityisen suosittuja autonvalmistuksessa. Tässä artikkelissa tarkastellaan myös sellaisia alueita kuin alumiiniseosten painevalun prosessit, ominaisuudet, haasteet ja sovellukset. Saamme syvällisen näkemyksen sen täydellisestä prosessista, tyypeistä ja eroista muihin prosesseihin verrattuna.

Mitä on painevalu?

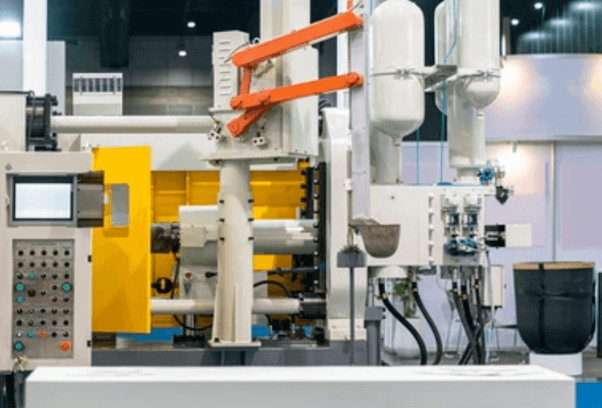

Se on valmistusprosessi, jossa käytetään korkeaa painetta sulan metallin pakottamiseksi täyttämään muotin ontelo. Se mahdollistaa myös erinomaisten mallien tuottamisen, joissa on lähes verkon muotoilu, tarkat mitat pintakäsittely ja monimutkaiset muodot.

Erilaiset painevalutyypit

Painovalu on monentyyppistä. Keskustellaan näistä tyypeistä yksityiskohtaisesti;

1. Kuumakammion painevalu

Se soveltuu lähinnä sinkki- ja magnesiumseoksille. Tässä prosessissa ruiskutusjärjestelmä upotetaan sulaan metalliin nopean valun helpottamiseksi. Se soveltuu erinomaisesti käytettäväksi suuressa tuotannossa, mutta ei sovellu korkean sulamispisteen seosten hyödyntämiseen. voit siirtyä osoitteeseen sinkkivalu tietää enemmän yksityiskohtia

2. Kylmäkammion painevalu

Se sopii parhaiten metalleille, kuten alumiinille ja messingille, joilla on korkea sulamispiste. Tässä siirrämme sulan kylmäkammioon ja ruiskutamme sen sitten muottiin. Se säästää laitteistolle aiheutuvaa lämpövaaraa, mutta sen käyttöjaksot ovat pidempiä. Got alumiinin painevalupalvelut sivulla lisätietoja tästä prosessista.

3. Matalapaineinen painevalu

Matalapaineinen painevalu käyttää Käytetään alumiini- ja magnesiumseosten kanssa. Se aiheuttaa minimaalisen huokoisuuden mutta hyvän rakenteellisen laadun. Tämän lisäksi se on aikaa vievää, mutta sopii tuotteen vahvemman osan luomiseen.

4. Korkeapainevalu (HPDC)

Yleinen alumiini-, sinkki- ja magnesiumseoksissa. Täällä ruiskutetaan sulaa metallia erittäin korkeassa paineessa monimutkaisiin muotoihin ja hienoihin pintarakenteisiin. Se soveltuu siis erittäin hyvin sovelluksiin, joissa tarvitaan osia, joiden tuotantomäärät ovat suuria, ja alueet, joilla on suuria poikkileikkauksia, voivat olla huokoisia. Siirry osoitteeseen korkeapainevalu sivulla lisätietoja.

5. Painovoimavalu

Seisovaa painetta käytetään sulan metallin valamiseen muottiin, jolloin saadaan vahvoja ja vähän huokoisia esineitä. Sitä käytetään tuotantolinjoilla, joilla on tuotettava vähemmän osia kerrallaan, mutta se on verrattain hitaampi kuin paineeseen perustuvat prosessit.

7. Puristusvalu

Täällä valmistamme puolivalmiita tuotteita painetaivutusmenetelmällä, jossa sula metalli on korkeassa paineessa ja voi myös estää valuhuokoisuuden. Tämä soveltuu kappaleen rakenteeseen, mutta sen kustannukset ovat korkeammat ja sykli on hidas.

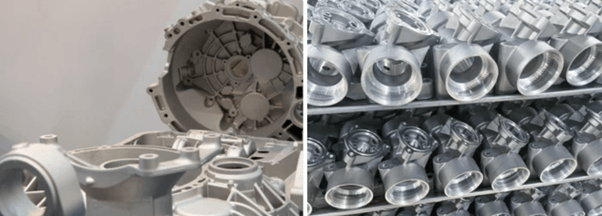

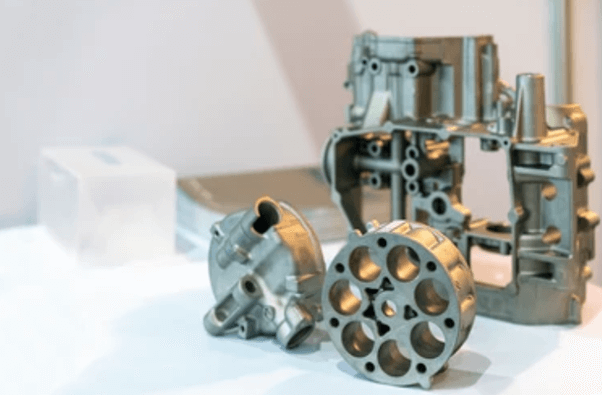

Määrittele alumiiniseos painevalu

Alumiiniseos painevalu on prosessi, jossa sulatetut alumiiniseosmateriaalit pakotetaan paineen alaisena muotteihin tai muottiin. Näin se voi muodostaa halutun muodon ja erittäin sileän pinnan. Sitä käytetään komponenttien valmistuksessa, jossa on monimutkaisia muotoja, jotka vaativat suurta lujuutta, jäykkyyttä ja pientä tiheyttä yhdistettynä hyvään pinnanlaatuun ja tarkkoihin mittoihin. Alumiiniseoksella on kaikki suotuisat ominaisuudet, kuten korkeat korroosio- ja lämmönsiirtokertoimet sekä kovuus-painosuhde. Yksi tämän prosessin eduista on, että painevalu soveltuu laajamittaisiin tuotantoprosesseihin.

Oikean materiaalin valitseminen alumiiniseoksesta painevaluun

Käytetyt materiaalit ovat erittäin tärkeitä alumiiniseosvalussa, koska ne määräävät lopputuotteen tehokkuuden, laadun, luotettavuuden ja kustannukset. Oikein valitut seokset varmistavat:

- Lujuus ja kestävyys: Tuotteiden on kestettävä työkuormitusta.

- Terminen ja sähköinen suorituskyky: Lämmönjohtavuus: Liittyy läheisesti lämmönjohtavuuteen ja häviämiseen.

- Korroosionkestävyys: Olennainen ulkoilu- ja merenkulkutuotteisiin tai -palveluihin liittyvissä hauissa.

- Valettavuus: Minimoi tuotantovääristymät ja vähentää vikoja.

- Koneistettavuus ja viimeistely: Se takaa valun jälkeisten prosessien monimutkaisuuden vähentämisen.

- Kustannustehokkuus: Saavuttaa talousarvion toteuttamiseen liittyvät tulokset.

- Kestävyys: Tällaiset seokset voivat minimoida ja jopa aiheuttaa ympäristölle haittoja.

Alumiiniseokset painevalussa

Alumiiniseokset ovat yleisiä monilla teollisuudenaloilla, koska näillä materiaaleilla on suotavia ominaisuuksia, kuten keveys, suuri lujuus ja korroosionkestävyys.

| Metalliseos | Tärkeimmät ominaisuudet | Sovellukset | Arvot |

| A380 | Vahva, korroosionkestävä | Moottorilohkot, kotelot | Lujuus: 320 MPa |

| A383 | Halkeilunkestävä, valettava | Elektroniikka, ohuet osat | Lujuus: 290 MPa |

| A360 | Korroosionkestävä, kestävä | Merenkulku, ilmailu | Lujuus: 330 MPa |

| ADC12 | Valettava, korroosionkestävä | Autoteollisuus, koneet | Lujuus: 310 MPa |

| AlSi9Cu3 | Vahva, kulutusta kestävä | Rakenteelliset osat | Lujuus: 250-280 MPa |

Täydellinen prosessi alumiiniseos Die Casting

Alumiinin painevalussa muodostetaan monimutkaisia ja tarkkoja ensimmäisiä osia soveltamalla painetta sulaan alumiiniseokseen. Seuraavassa esitetään tärkeimmät vaiheet:

1. Muotin valmistelu

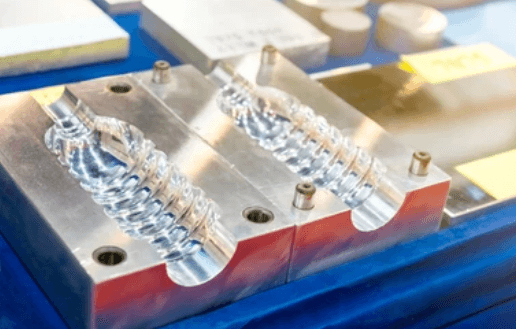

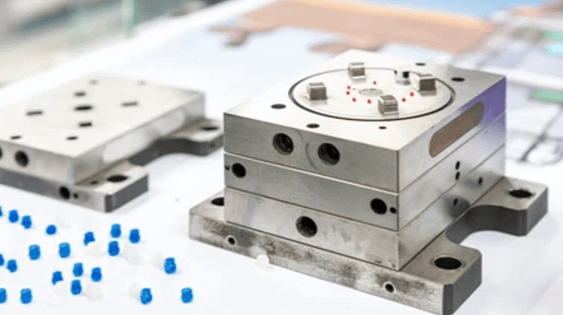

- Die Design: Uudelleenkäytettävä teräsmuotti (muotti) on ennalta suunniteltu ja tarkasti veistetty vastaamaan juuri valmistetun osan muotoa ja toimintaa.

- Kuoppien esilämmitys: Yksi tapa on lämmittää muotti lämpöshokkien minimoimiseksi ja siten metallin virtauksen helpottamiseksi.

- Voitelu: Voitelua käytetään tarttumisen välttämiseksi ja joidenkin osien irrottamisen helpottamiseksi.

2. Sulatus ja seoksen valinta

Alumiiniseokset juotetaan uunissa noin 660 celsiusasteen (1220 Fahrenheitin) lämpötilassa. Alumiini pidetään sitten suhteellisen tasaisessa lämpötilassa, jotta metallin materiaaliominaisuudet säilyvät.

3. Injektio

- Kuumakammion painevalu: Kun kyseessä ovat matalasulavat seokset (jotka ovat suhteellisen harvinaisia alumiinin tapauksessa).

- Kylmäkammion painevalu: Sula alumiini siirretään sitten hinaajaan ja kaadetaan alumiiniseoksen taontapuristimen kylmään kammioon, jossa se ruiskutetaan korkeassa paineessa, joka on välillä tuhat viisisataa - kaksikymmentäviisi tuhatta paunaa.

Kun käytetään korkeaa painetta, se varmistaa, että sula alumiini virtaa suoraan pieniin rakoihin, mikä johtaa erinomaiseen viimeistelyyn.

4. Jäähdytys ja jähmettyminen

Se on prosessi, jonka aikana saatu sula alumiini jäähtyy ja jähmettyy muotissa. Jäähdyttämällä minimoidaan virheet, kuten kutistuminen tai vääntyminen, jotka johtuvat valukappaleen kuivuudesta.

5. Heitto

Kun valukappale on täysin valmis, sen muotti poistetaan valukappaleesta ulosheittotappien avulla. Tämän jälkeen muotti on valmis seuraavaa käyttökierrosta varten Epicor-ohjelmiston avulla.

6. Viimeistely ja viimeistely

Tarvittaessa valukappaleesta poistetaan juoksuputket, portit ja välähdykset, jolloin jäljelle jää vain kappaleen tarvittava muoto ja muoto. Joihinkin toimenpiteisiin kuuluu myös tarvittavien pintakäsittelyjen, kuten hiekkapuhalluksen, kiillotuksen tai pinnoituksen tekeminen.

Die Casting Alumiiniseos ominaisuudet

Keskustellaanpa siis alumiiniseosvalun painevalun eräistä tärkeistä mekaanisista, kemiallisista ja termisistä ominaisuuksista;

I. Mekaaniset ominaisuudet

Näitä voivat olla;

- Korkea lujuus-painosuhde: Täydellinen niille teollisuudenaloille, joilla paino ja lujuus ovat kriittisiä parametreja, kuten auto- ja ilmailuteollisuudessa.

- Hyvä vetolujuus: Mahdollistaa seosten kestävyyden korkeissa rasitusolosuhteissa.

- Erinomainen väsymiskestävyys: Lupaa luotettavan suorituskyvyn sekä dynaamisissa että syklisissä sovelluksissa.

II. Lämpöominaisuudet

Seuraavassa on joitakin painevaletun alumiiniseoksen lämpöominaisuuksia;

- Hyvä lämmönjohtavuus: Se on kuitenkin materiaalien positiivinen ominaisuus esimerkiksi lämmönvaihtimissa ja moottorin osissa, joissa halutaan lämmönsiirtoa.

- Hyvä lämmönkestävyys: Soveltuu korkeille lämpötiloille altistuviin komponentteihin, kuten moottorilohkoihin ja autonosiin.

III. Kemiallinen kestävyys:

Nämä ovat yleensä;

- Korroosionkestävyys: Nämä seokset käyttäytyvät suhteellisen hyvin ankarissa olosuhteissa erityisesti A360-luokan kaltaisissa laaduissa.

- Hyvä hapettumiskestävyys: Pitää kosteudelle ja syövyttäville vaikutuksille alttiiden ulkoisten osien pinnan ehjänä ja turvallisena ulkoilmassa tai merikäytössä.

Nämä ominaisuudet tekevät alumiiniseoksista ensiluokkaisen materiaalin painevaluun, jonka tuotteet ovat tehokkaita eri aloilla.

Suunnitteluopas alumiiniseosvalua varten

Suunnitteluopas ja materiaalivalinta, molemmilla ominaisuuksilla on tärkeä rooli alumiinin painevalussa. Keskustellaan siis suunnitteluoppaasta kunnolla;

| Suunnittelutekijä | Ohjeet | Perustelut |

| Seinämän paksuus | Pidä tasainen paksuus (2-4 mm) | Ehkäisee kutistumisen kaltaisia vikoja ja varmistaa tasaisen jäähdytyksen. |

| Luonnoskulmat | Käytä 1-3° vetoa pystysuorilla pinnoilla | Auttaa muotin irrottamisessa ja kappaleen irtoamisessa. |

| Säteet ja fileet | Käytä pyöristettyjä kulmia (0,5-2 mm:n säde). | Vähentää stressiä ja parantaa virtausta. |

| Portin sijainti | Sijoita portit paksumpiin osiin | Varmistaa tasaisen täytön ja vähentää virheitä. |

| Erotusviiva | Aseta tasaisia pintoja pitkin | Minimoi näkyvät jäljet ja optimoi kohdistuksen. |

| Heittojärjestelmä | Tasaisesti jakautuvat ulosheittotapit | Varmistaa tasaisen ulostyönnön ja estää kappaleen vääristymisen. |

| Työkaluja koskevat näkökohdat | Käytä ohjaustappeja ja ruiskujärjestelmiä | Varmistaa muotin tarkan kohdistuksen ja metallin virtauksen. |

| Alitukset | Minimoi alileikkaukset tai käytä sivusydämiä. | Yksinkertaistaa muottien suunnittelua ja vähentää kustannuksia. |

| Toleranssit | Määritä ±0,1 mm - ±0,3 mm vakio-osille. | Tasapainottaa tarkkuuden ja kustannustehokkuuden. |

| Pinnan viimeistely | Valitse sopiva viimeistely (esim. sileä, hiekkapuhallettu). | Parantaa estetiikkaa ja vähentää jälkikäsittelyä. |

Die Casting -valussa käytettävien alumiiniseosten tärkeimmät ominaisuudet

Seuraavassa on joitakin käyttämämme alumiiniseoksen tärkeitä ominaisuuksia;

- Kevyt: Näillä seoksilla on korkea lujuus-painosuhde. Niillä on siis monenlaisia sovelluksia auto- ja lentokoneteollisuudessa.

- Korroosionkestävyys: Luonnolliset oksidikerrokset suojaavat myös ruosteelta ja muilta tekijöiltä, jotka eivät edistä tuotteen käyttöikää.

- Korkea lämmön- ja sähkönjohtavuus: Näin ollen ne soveltuvat erinomaisesti sovelluksiin, jotka edellyttävät lämmönpoistoa ja hyviä sähköjärjestelmiä, kuten elektroniikka- ja moottoriosat.

- Erinomainen valettavuus: Alumiiniseoksilla on myös hyvät virtausominaisuudet, jolloin enemmän materiaalia pääsee virtaamaan muotin yksityiskohtiin, mikä vähentää virheitä ja mahdollistaa pienempien yksityiskohtien tekemisen helposti.

- Kierrätettävyys: Alumiinia voidaan kierrättää lähes loputtomiin, eivätkä sen ominaisuudet heikkene, mikä on hyvä asia kestävän tuotannon kannalta.

Alumiinin painevalun vertailu muihin valmistusprosesseihin

Seuraavassa taulukossa on kuvaileva yleiskatsaus alumiinin painevaluun ja toiseen valmistusprosessiin. Siinä esitetään kaikkien prosessien välinen vertailu;

| Kiinteistö | Alumiini Die Casting | Hiekkavalu | Ruiskuvalu | Taonta |

| Käytetty materiaali | Alumiiniseokset | Erilaiset metallit, mukaan lukien alumiini | Kestomuovit, kestomuovit | Metallit (teräs, alumiini jne.) |

| Tuotannon nopeus | Korkea, sopii massatuotantoon | Kohtalainen, hitaampi kuin painevalu | Erittäin korkea kestomuoveille | Kohtalainen, monimutkaisuudesta riippuen |

| Osan monimutkaisuus | Erittäin monimutkaiset, ohutseinäiset osat | Rajoitettu monimutkaisuus, karheampi pintakäsittely | Korkea monimutkaisuus, hienot yksityiskohdat | Yksinkertaiset muodot, vähemmän monimutkaisia kuin painevalu |

| Pinnan viimeistely | Sileä, voidaan parantaa viimeistelyllä | Karkea, voi vaatia viimeistelyä | Erinomainen, hieno viimeistely | Karkea, vaatii viimeistelyä |

| Suvaitsevaisuus | Korkea tarkkuus, ±0,1 mm ±0,3 mm | Pienempi tarkkuus vaatii koneistusta | Erittäin suuri tarkkuus | Kohtalainen tai suuri tarkkuus |

| Kustannukset | Korkeat alkuvaiheen työkalukustannukset, alhaiset yksikkökustannukset massatuotannossa. | Alhaiset työkalukustannukset, korkeammat yksikkökustannukset pienillä volyymeillä. | Korkeat työkalukustannukset, alhaiset kustannukset osaa kohti massatuotannossa. | Kohtalainen tai korkea, materiaalista ja monimutkaisuudesta riippuen. |

| Vahvuus | Korkea lujuus-painosuhde | Pienempi lujuus, soveltuu matalien rasitusten sovelluksiin. | Korkea tietyille muoveille, kohtalainen metalleille | Korkea lujuus, erityisesti rakenneosissa |

| Sovellukset | Autoteollisuus, ilmailu- ja avaruusteollisuus, elektroniikka | Suuret osat, vähän rasitusta vaativat sovellukset | Kulutustavarat, lääkinnälliset laitteet, autoteollisuus | Rakenneosat, raskaat koneet |

| Materiaalihävikki | Vähäinen, tehokas materiaalin käyttö | Korkea, hiekkamuottijätteen vuoksi | Alhainen, erityisesti kestomuovien osalta | Vähäinen, minimaalinen jäte verrattuna valuun |

Korkea paine Die Casting alumiiniseokset

Korkeapainevalu (HPDC) on laajalti käytetty tekniikka alumiiniseosten painevaluprosessissa. Siinä sula alumiiniseos valetaan pakotetusti ja nopeasti teräksen onteloon korkealla paineella.

HPDC:n edut alumiiniseosten kanssa

- Tarkkuus ja monimutkaisuus: Luo ohuita ja hienovaraisia kuvioita tiiviillä ulottuvuussäädöllä.

- Pintakäsittely: Tällöin saadaan pinnat, joiden karheus on pienempi, jolloin lopputuotteen työstö on vähäisempää.

- Tehokkuus: Mahdollistaa ramp-up- ja nopean valmistuksen, matala sykliaika.

HPDC-alumiiniseosten käyttö

- Autoteollisuus: Auton moottorit, vaihteistot ja pyörät.

- Elektroniikka: jäähdytyslevyt, kotelot ja liittimet.

- Ilmailu: Tuulilavat tuuliturbiinien, lentokoneiden komponenttien, autojen komponenttien ja kulutustavaroiden valmistukseen.

Alumiiniseoksen painevalun edut.

Tässä on siis joitakin alumiinin painevalun tärkeimpiä etuja;

- Korkean tarkkuuden ja monimutkaiset mallit: Alumiiniseokset voidaan kaataa muotteihin ja erilaisiin monimutkaisiin muotoihin ja yksityiskohtaisiin jakolinjoihin, jotka sisällytetään malleihin.

- Hyvä pintakäsittely: Valetut alumiiniosat ovat yleensä hyvin kiiltäviä ja kartiomaisia, joten jälkikäsittelyä, kuten kiillotusta tai viimeistelyä, ei tarvita juuri lainkaan.

- Kevyt ja vahva: Alumiiniseokset ovat kevyitä, ja tämä ominaisuus täyttää sellaisten teollisuudenalojen vaatimukset, jotka ovat huolissaan painosta, kuten auto- ja lentokoneteollisuus.

- Erinomainen korroosionkestävyys: Alumiiniseokset ovat kaikista saatavilla olevista materiaaleista vähiten alttiita korroosiolle, mikä on hyvä uutinen sekä ulko- että meriympäristöissä.

- Kustannustehokas massatuotantoon: Muotin valmistuksen jälkeen painevalu on yksi kustannustehokkaimmista massatuotantomenetelmistä, jolla saadaan aikaan kustannus per osa.

Alumiiniseosvalun haitat.

Yleisimpiä ongelmia, jotka liittyvät alumiiniseoksesta valmistetun painevalun käyttöön, ovat seuraavat:

- Korkeat alkuvaiheen työkalukustannukset: Tämä tarkoittaa usein sitä, että muotin luomiseen liittyvät kustannukset voivat olla korkeat, eivätkä ne ole kovin kestäviä pienen tuotantomäärän osalta.

- Rajoitettu lujuus korkeissa lämpötiloissa: Kuten useimmat muokatut värimetalliseokset, alumiiniseokset eivät sovellu sovelluksiin, joissa käytetään korkeita lämpötiloja, kuten teräsmateriaalit.

- Huokoisuusongelmat: Huokoisuus tai tyhjät tilat ovat tyypillisiä alumiinin painevalulle, ja ne voivat muuttaa valmiin kappaleen mekaanisia ominaisuuksia.

- Rajoitettu ohutseinäisiin malleihin: Alumiininen painevalu soveltuu paremmin ohutseinäisiin osiin, ja siksi sillä on huonot näkymät raskaiden ja paksujen osien valmistuksessa.

- Castingin jälkeiset toimet: Jotkin osat saattavat tarvita vain hieman viimeistelyä, mikä lisää sekä aikaa että tuotantokustannuksia.

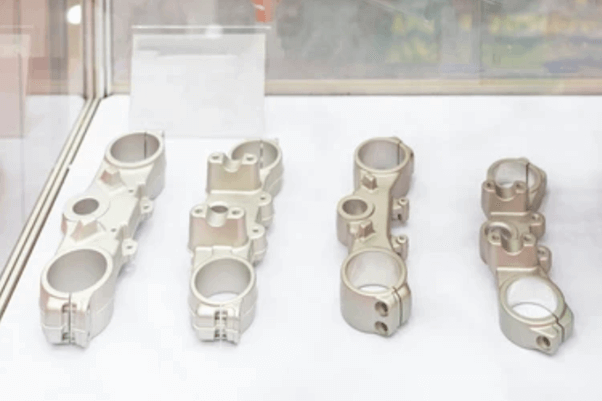

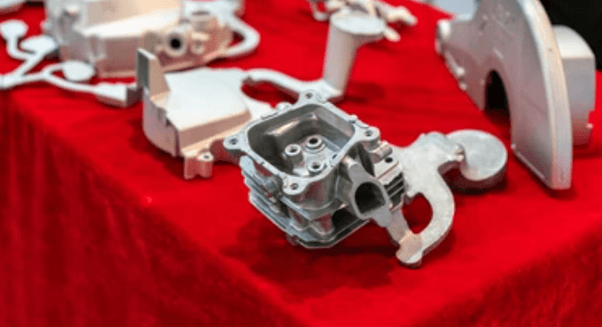

Sovellukset Alumiiniseos Die Casting

Keskustellaan tämän prosessin soveltamisesta teollisessa mittakaavassa;

- Autoteollisuus: Sovelletaan pienten moottorin osien, kuten sylinterien, vaihteistokoteloiden ja muiden sellaisten osien valmistukseen, joissa tarvitaan suurta lujuutta ja samalla pientä painoa.

- Ilmailu: Niitä käytetään myös lentokoneiden osissa, kuten kiinnikkeissä, koteloissa ja rakenneosissa, ja ne tarjoavat kevyitä ja lujia ratkaisuja ilmailu- ja avaruussovelluksiin.

- Elektroniikka: Alumiinivaluja käytetään kulutuselektroniikkatuotteiden, kuten kannettavien tietokoneiden, matkapuhelimien ja virtalähteiden koteloissa suojaukseen ja jäähdytyslevyihin.

- Marine: Osat, kuten pumput, kotelot ja sähkökotelot, jotka on tarkoitettu käytettäviksi meriympäristöissä, joissa korroosio on erittäin merkittävää.

- Teollisuuslaitteet: Koneissa ja teollisuuslaitteissa käytetään painevalettua alumiinia hammaspyörissä, koteloissa ja muissa sovelluksissa materiaalin lujuuden vuoksi.

Haasteet esiintyvät aikana Alumiiniseos painevalu

Alumiiniseoksia käyttävässä painevalussa on kuitenkin omat ongelmansa.

Yleiset kysymykset

Näitä kysymyksiä voivat olla;

- Huokoisuus: Kaasujen huokoisuus voi tapahtua valun aikana, jolloin materiaaliin muodostuu huokosia.

- Pintaviat: Joitakin vikoja, kuten kylmäsulkuja ja virtauslinjoja, voi kuitenkin esiintyä.

- Mittasuhteiden epävakaus: Jäähdytyksen aikana tapahtuva jonkinasteinen kutistuminen voi olla syynä toleranssiasteen vaihteluihin.

Ratkaisut

- Tyhjiövalu: Vähentää huokoisuutta, koska se poistaa siihen sitoutuneet kaasut.

- Optimoidut porttijärjestelmät: Se helpottaa sulan metallin asianmukaista virtausta muottiin ja on siten avainasemassa valuprosessissa.

- Valun jälkeiset käsittelyt: Lämpökäsittelyt parantavat mekaanisia ominaisuuksia ja hyödyntävät mittapysyvyyttä.

Ympäristö- ja talousedut

Seuraavassa on lueteltu joitakin alumiiniseosvalun tärkeitä ympäristö- ja taloudellisia etuja;

I. Kierrätettävyys

Alumiini on kierrätettävä materiaali, joka on helposti kierrätettävissä ilman, että sen ominaisuudet heikkenevät. Se myös vähentää saastumista ja auttaa organisaatiota muuttumaan ympäristöystävälliseksi.

II. Kustannustehokkuus

Painovalutekniikka on kustannustehokas, koska se on tehokkaampi ja alumiiniseokset ovat kierrätettävämpiä kuin muut materiaalit.

III. Energiatehokkuus

Kevyiden alumiiniosien käyttö mahdollistaa energiansäästön esimerkiksi auto- ja ilmailualan sovelluksissa, mikä auttaa minimoimaan hiilidioksidipäästöjä.

Teknologiset edistysaskeleet painevaletut alumiiniseokset

Muottiinvalu on laajeneva teollisuudenala, jolla kehitetään uusia muotoja sekä valumateriaaleja ja -tekniikoita.

Uudet seoskehitykset

- Vahvemmat ja vähemmän syövyttävät seokset kuin nykyiset seokset.

- Erikoisseokset on suunniteltu tiettyjä teollisuudenaloja varten, esimerkiksi sähköautoteollisuutta varten.

Kehittyvät teknologiat

- Additiivinen valmistus: Voidaan käyttää yhdessä painevalun kanssa erilaisten vaikeiden muotojen hybridiprosessien tuottamiseksi.

- Automaatio: Parantaa painevalusyklin tuottavuutta ja tarkkuutta.

- Simulointiohjelmisto: Ennustaa valuvikoja ja optimoida valun suunnittelua.

Tulevaisuuden suuntaukset

- Alumiiniseosten kysyntä kasvaa, koska niitä käytetään sähköautoissa.

- Uusien ympäristönormien vuoksi tarvitaan tehokkaita ja kevyitä materiaaleja.

- Älykkään tuotantojärjestelmän käyttöönotto jatkuvaa laadunvalvontaa varten.

Päätelmä

Alumiiniseokset ovat suhteellisen uusia painevaluteollisuudessa. Se on tuonut mukanaan paljon muutoksia niiden monien etujen ansiosta. Niin kauan kuin autonvalmistajat, ilmailu- ja avaruustekniikan insinöörit sekä elektroniikan valmistajat vaativat kevyitä ja lujia materiaaleja. Niinpä he voivat käyttää niitä vastaavasti autojen rungoissa, lentokoneiden osissa ja elektronisissa vempaimissa. Täällä alumiiniseoksen painevalun käyttö kasvaa edelleen. Kun teknologia kehittyy ja kehittyy yhä pidemmälle, alumiinin painevaluseosten tulevaisuudennäkymät näyttävät yhä valoisammilta. Tämä ainutlaatuinen materiaali ja prosessit ovat merkittävin keino valmistaa tulevaisuudessa.

UKK

Miksi alumiiniseokset valitaan painevalussa?

Ne ovat suhteellisen kevyitä ja kestävät korroosiota, ja niiden lujuus-painosuhde on korkea, joten niitä käytetään laajalti monilla teollisuudenaloilla.

Mitkä painevalutyypit voidaan erottaa toisistaan?

On olemassa kolme pääluokkaa: korkeapainevalu, matalapainevalu ja painovoimavalu, joita voidaan käyttää eri käyttötarkoituksiin.

Minkä tyyppisiä alumiiniseoksia käytetään painevalussa?

Esimerkkejä näistä ovat A360, A380 ja ADC12, joita käytetään laajalti niiden lujuuden ja valukyvyn vuoksi.

Mitkä ovat painevaluprosessissa käytettävien alumiiniseosten ominaisuudet?

Muita ominaisuuksia ovat vetolujuus, venymä ja korkean lämpötilan kestävyys, jotka takaavat lujuuden ja luotettavuuden.

Millä tavoin alumiinin painevalu vähentää ympäristövaikutuksia?

Alumiini on erittäin hyvin kierrätettävä materiaali ja kevyt tuote, joka luo energiatehokkuutta erityisesti auto- ja ilmailuteollisuudessa.

Mitkä ovat alumiinin painevalun heikkoudet ja miten ne voidaan ratkaista?

Huokoisuuden ja pinnankarheuden kaltaiset vaikeudet voidaan minimoida tyhjiövalulla ja porttijärjestelmän testauksella.