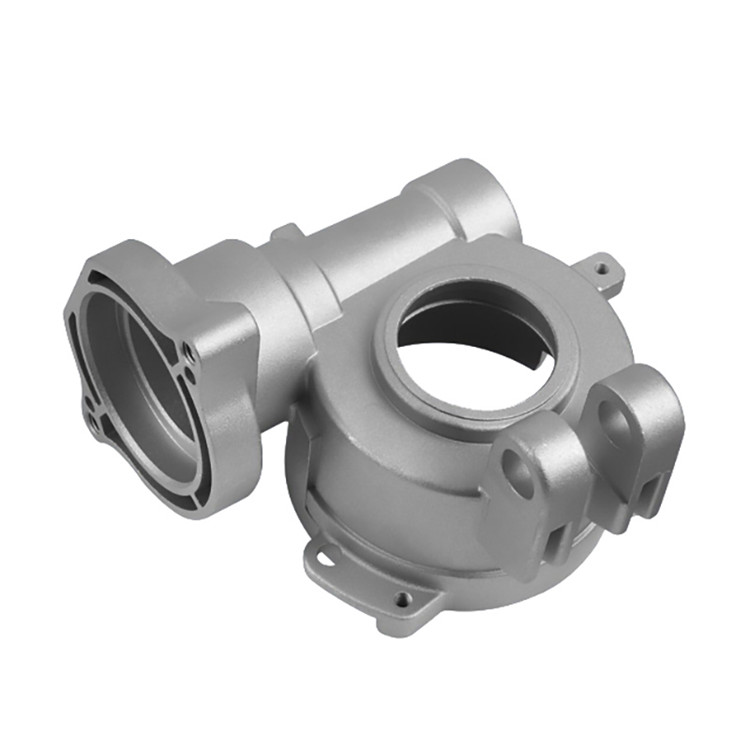

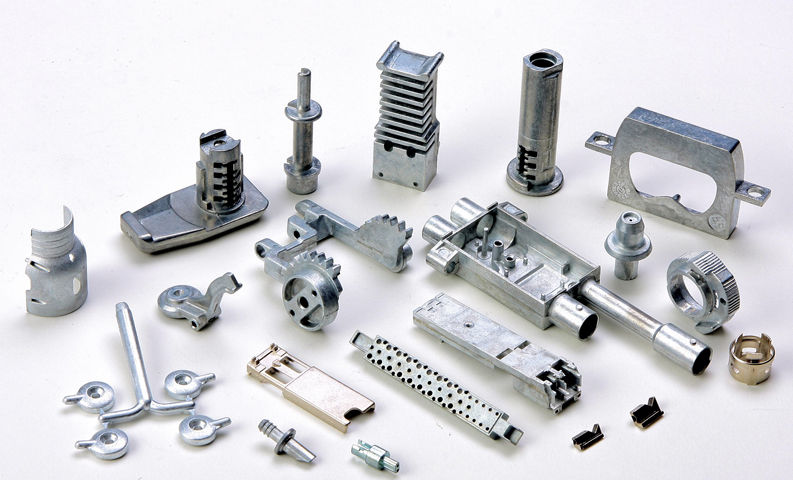

La fundición a presión de zinc es un proceso de fabricación popular y eficaz que se utiliza para crear piezas de precisión de alta calidad para su uso en diversas industrias. La fundición a presión de zinc personalizada se ha convertido en un elemento de gran valor para las empresas de fabricación que desean satisfacer necesidades específicas de diseño. Se ha demostrado la aplicación de la fundición a presión de zinc en piezas de automoción, recintos electrónicos, rigidez, facilidad de extremidad personalizada, estándar de la más alta, y muchos otros usos.

Zamak 2, Zamak 3, Zamak 5 y ZA 8 son aleaciones de fundición a presión de zinc de uso común, que se seleccionan en función de sus requisitos mecánicos y térmicos. Zamak 2 tiene aproximadamente un 4% de aluminio, cerca de un 3% de cobre y un poco de magnesio, lo que le confiere una gran resistencia y dureza, con una resistencia a la tracción muy cercana a los 330 MPa. El zamak 3 es, con diferencia, el más utilizado y está prácticamente exento de cobre (aproximadamente 4 % de aluminio y un contenido similar de magnesio), por lo que es duro y fácil de colar, con una resistencia a la tracción de unos 280 MPa. Se conoce como Zamak 5 una aleación a base de zinc con un contenido de cobre de 1%, que mejora un poco la resistencia y la dureza hasta los 310 MPa de la resistencia a la tracción, y que tiene una buena colabilidad. ZA-8 es una aleación de aluminio de casi 8,5% y cobre de unos 1% con una resistencia a la tracción de casi 390 MPa y una buena resistencia al desgaste y rendimiento en condiciones de temperatura elevada.

A medida fundición inyectada de zincEn este artículo se analizará el proceso como tal y el uso de los servicios de fundición a presión de aleaciones de zinc personalizadas de China.

¿Qué es la fundición inyectada de zinc?

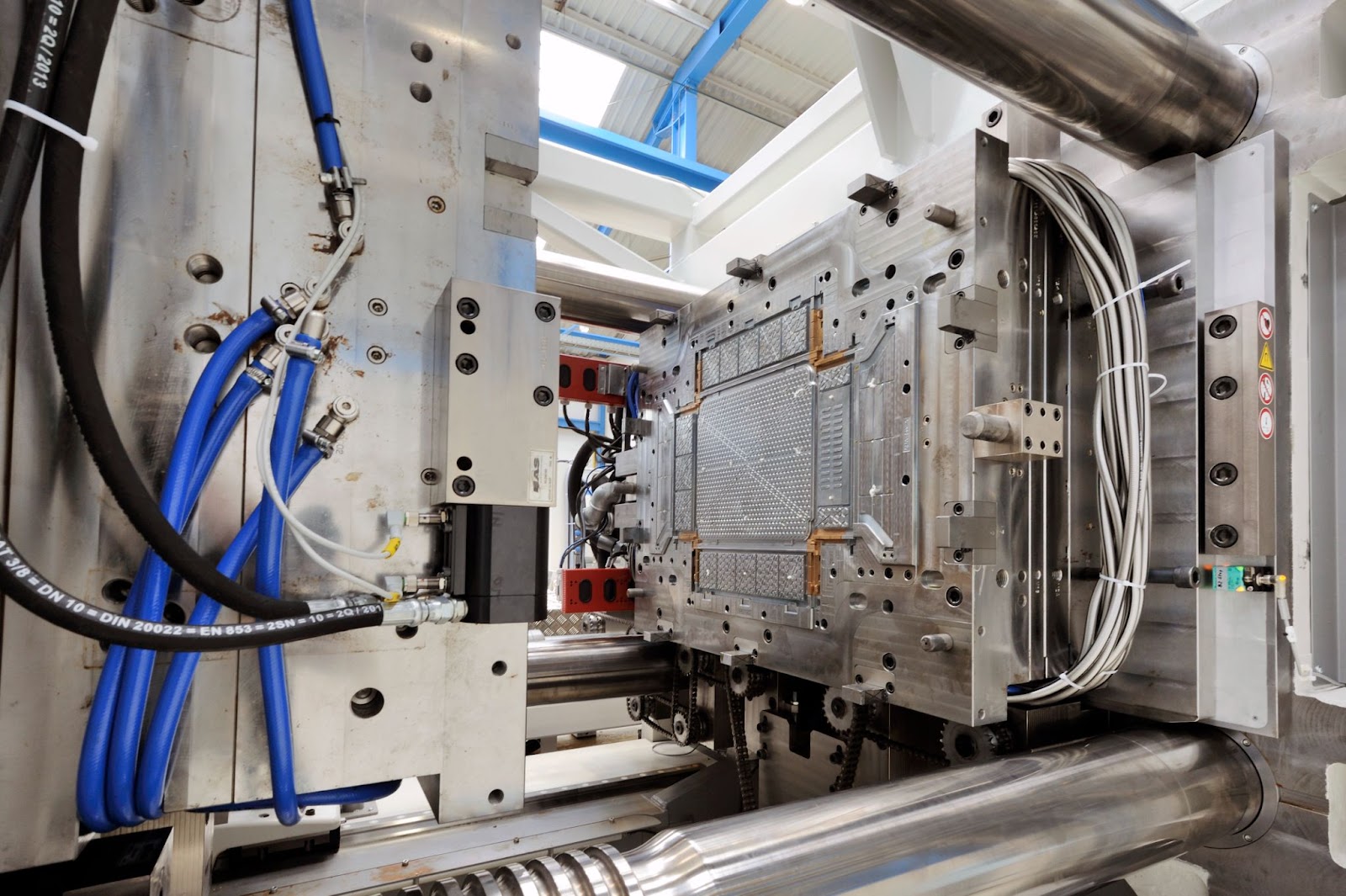

La fundición a presión de zinc es un método que consiste en inyectar zinc fundido a alta presión en un molde de acero. Cuando el metal se solidifica, adopta la forma del molde formando una pieza particular y perdurable. Comparado con otros metales, el zinc posee una gran fluidez, una excelente resistencia y la capacidad de fundir a presión componentes con detalles finos.

Su resistencia hace del zinc una opción atractiva desde el punto de vista del rendimiento, pero también es un material de coste relativamente bajo, y constituye una opción atractiva para las empresas que desean equilibrar el rendimiento con los costes de producción. Esto es especialmente cierto con cualquier tipo de fundición a presión de zinc personalizada, ya que este proceso permite a las empresas diseñar componentes personalizados para sus necesidades individuales.

Ventajas de la fundición a presión de zinc personalizada

1. Precisión y exactitud

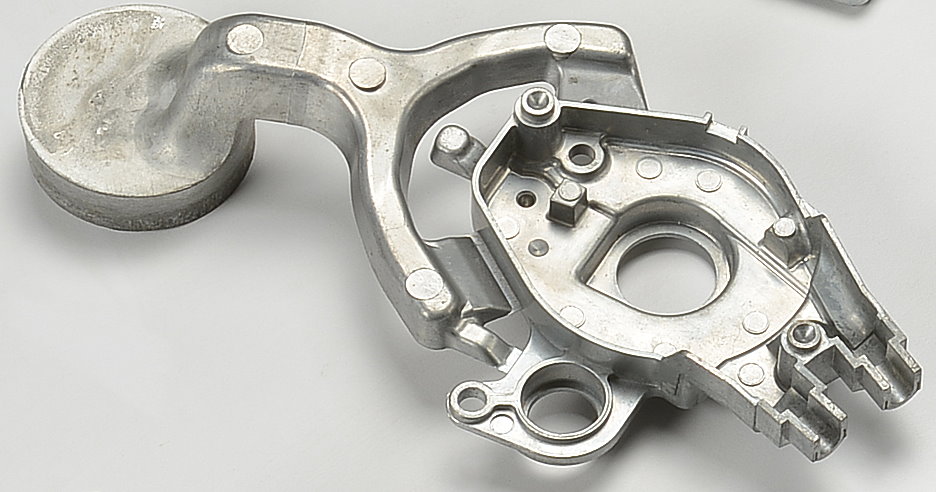

La personalización de la fundición a presión de zinc tiene una de las ventajas más significativas, que es la capacidad de fabricar piezas muy exactas y precisas. Este proceso de fundición a presión garantiza que los componentes mantengan la coherencia en las dimensiones y el acabado superficial, incluso en los diseños más complejos. En los campos de la electrónica, la automoción y la industria aeroespacial, donde se necesita tolerancia y ajuste, esta precisión es muy importante.

Las piezas con detalles finos que no pueden crearse por otros medios y las piezas con intrincadas geometrías detalladas y esculpidas pueden fabricarse mediante fundición inyectada de zinc a medida. Mientras que otros métodos de fabricación pueden ser capaces de producir algunas piezas con grandes volúmenes de piezas idénticas con una variación mínima, la fundición a presión es realmente el camino a seguir para las piezas que requieren un alto nivel de consistencia.

2. Durabilidad y resistencia

Es un metal robusto, muy duradero y resistente a la corrosión. Es, por tanto, perfecto para fabricar piezas que estarán sometidas a condiciones abrasivas. La fundición a presión de zinc ofrece la posibilidad de fabricar piezas a medida diseñadas para un uso eficaz durante periodos de tiempo prolongados.

Las piezas de fundición a presión de aleación de zinc ofrecen una excelente relación resistencia-peso, por lo que los productos serán resistentes pero no demasiado pesados. Como en la mayoría de las industrias, esto es crucial (sobre todo en la fabricación de automóviles), donde reducir la masa del sistema es fundamental para el rendimiento, la eficiencia de combustible, etc.

3. Coste-eficacia

Para muchas empresas, la rentabilidad es algo muy importante. Este reto puede resolverse bastante bien utilizando el proceso de fundición a presión de zinc a medida debido a su capacidad para crear piezas de alta calidad a un coste relativamente bajo. Debido al coste relativamente bajo de los materiales de zinc y a la eficacia del proceso de fundición a presión, no hay duda de que el zinc es una opción muy rentable para los fabricantes.

La fundición a presión es también muy precisa de alto nivel, por lo que puede reducir los costes de postproducción o de trabajo secundario de la máquina. También permite un alto nivel de producción de piezas idénticas en una sola tirada de producción y por lo tanto reduce aún más los costes, por lo que es la solución perfecta para la producción en masa.

4. Flexibilidad de diseño

La principal ventaja de la fundición a presión de zinc con diseño personalizado es la flexibilidad en el diseño. Esto permite a los fabricantes crear piezas con formas complejas, paredes finas y características intrincadas que de otro modo habrían sido impracticables de fabricar. Esta flexibilidad permite a las empresas inventar y crear piezas diferentes que ofrezcan funciones concretas y un aspecto específico.

Además, las piezas pueden crearse con distintos acabados superficiales, desde lisos y pulidos hasta texturados o mates, utilizando esta aleación de zinc de fundición a presión personalizada. La versatilidad del diseño hace que la fundición a presión de zinc sea adecuada para muchas más aplicaciones que la electrónica de consumo: maquinaria industrial, piezas de vehículos, etc.

5. Plazos de entrega cortos

Hoy en día, el tiempo es esencial en un entorno de fabricación de alta velocidad y gran volumen. La fundición a presión de zinc a medida ayuda a las empresas a dar en el blanco con plazos de producción rápidos, ya que sacan sus productos al mercado con celeridad. El proceso de fundición es bastante rápido una vez que se hacen los moldes, por lo que en realidad todo el proceso es bastante rápido y permite la producción rápida de una gran cantidad de piezas en un tiempo mínimo.

Además, es útil en las industrias en las que el tiempo de comercialización es crítico. El uso adecuado de la fundición a presión de zinc ayuda a las empresas a evitar retrasos y escasez de existencias y da lugar a piezas de alta calidad.

El proceso de fundición inyectada de zinc a medida

Este es el caso del proceso de fundición a presión de zinc a medida en masa, que tiene muchos pasos clave que realizar para que cumpla lo necesario. Estos pasos son:

1. Diseño y creación de moldes

Lo primero que se hace para fabricar un molde es diseñarlo utilizando acero. Para crear el molde, la pieza que se va a fabricar se adapta en forma y características a lo que se va a producir en el molde. En este caso, el cliente puede definir qué tipo de molde necesita. Los moldes de fundición a presión personalizados se diseñan para satisfacer las peticiones y modificaciones exclusivas del cliente.

2. Inyección de zinc fundido

Una vez preparado el molde, se rellena con zinc fundido a alta presión. De este modo, la presión garantiza que cada detalle del molde se llene de zinc para obtener una pieza precisa. Se enfría rápidamente y se solidifica en la forma del molde.

3. Expulsión y acabado

Una vez que el zinc se ha congelado, la pieza se expulsa del molde. Sin embargo, incluso el proceso de fundición a presión no ha terminado, la pieza acabada puede someterse a otros procesos de acabado, como recortar el material sobrante o suavizar los bordes ásperos, e incluso después el proceso de fundición a presión produce un acabado superficial de alta calidad en la pieza.

4. 4. Control de calidad

A continuación, las piezas se someten a exhaustivos controles de calidad para garantizar que cumplen las normas de resistencia, precisión y rendimiento establecidas. Puede implicar comprobaciones dimensionales, inspección visual y pruebas de tensión.

Tabla comparativa de aleaciones de zinc

| Propiedad | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superaleación | AcuZinc 5 |

| Aluminio (%) | 3.8 - 4.3 | 3.8 - 4.3 | 3.8 - 4.3 | 8.2 - 8.8 | 3.5 - 4.0 | 3.5 - 4.3 |

| Cobre (%) | 2.7 - 3.3 | <0.03 | 0.7 - 1.1 | 0.9 - 1.3 | 2.2 - 2.7 | 0.5 - 1.2 |

| Magnesio (%) | 0.035 - 0.06 | 0.035 - 0.06 | 0.035 - 0.06 | 0.02 - 0.035 | 0.02 - 0.05 | 0.02 - 0.05 |

| Resistencia a la tracción (MPa) | ~328 | ~283 | ~310 | ~386 | ~410 | ~410 |

| Límite elástico (MPa) | ~270 | ~210 | ~230 | ~315 | ~360 | ~370 |

| Alargamiento (%) | 3 | 7 | 6 | 1 | 2.5 | 3 |

| Dureza (Brinell) | 120 | 82 | 85 | 92 | 110 | 105 |

| Colabilidad | Feria | Excelente | Bien | Bien | Feria | Bien |

| Resistencia a la corrosión | Moderado | Bien | Mejor que Zamak 3 | Bien | Alta | Alta |

| Característica destacada | Alta resistencia y dureza | Aleación de uso general | Mayor resistencia y desgaste | Rendimiento a altas temperaturas | Excelente resistencia y desgaste | Alta ductilidad y resistencia |

El papel de los servicios chinos de fundición a presión de aleaciones de zinc a medida

En los últimos años, los servicios de fundición a presión de aleaciones de zinc a medida de China se han situado a la cabeza del conglomerado de fabricantes. China cuenta con tecnología avanzada, mano de obra cualificada y ventajas de producción de bajo coste para su industria de fundición a presión. Por lo tanto, muchas empresas contratan los servicios de fundición a presión de zinc a medida de China con el objetivo de reducir los costes de producción sin renunciar a la alta calidad.

Fabricantes chinos han invertido dinero en equipos de fundición a presión de última generación para producir piezas de precisión a gran escala. Además, la base de fabricación y las redes de la cadena de suministro de China son más propicias para que las empresas adquieran materias primas y materiales de construcción en condiciones competitivas.

La fundición a presión de aleaciones de zinc con fabricantes chinos ofrece una buena oportunidad a las empresas que desean proporcionar fundición a presión de aleaciones de zinc personalizada de alta calidad. Como recurso extremadamente beneficioso para las empresas que desean simplificar sus procesos de producción, los servicios chinos de fundición a presión son capaces de producir grandes volúmenes de piezas de forma rápida y a un precio razonable.

Materiales de fundición a presión de cinc.

La fundición a presión de zinc es un método atractivo que se utiliza en la fabricación de componentes de alta precisión debido a su versatilidad, durabilidad y rentabilidad. El material del proceso de fundición es uno de los elementos clave que contribuyen al éxito de este método. La fundición a presión de zinc utiliza aleaciones de zinc como principal fuente de material por las propiedades de las aleaciones como la fuerza, la resistencia a la corrosión y la fluidez. Sin embargo, conozcamos los principales materiales que intervienen en la fundición a presión de zinc.

1. Zinc (Zn)

La producción de piezas intrincadas, complejas y detalladas es una de las principales razones del uso del zinc como material base para el proceso de fundición a presión, ya que el zinc se considera un fluido excelente cuando se funde y tiene la capacidad de llenar moldes intrincados. Se trata de un metal que puede fundirse a presión en piezas de formas precisas para varias industrias, como la del automóvil, la electrónica y la de productos de consumo.

- Las propiedades del zinc lo convierten en un buen material para la fundición a presión.

- Tiene buena fluidez: Puede llenar y rellenar moldes fácilmente, por lo que puede utilizarse en molduras complejas.

- Punto de fusión agradable: El zinc funde a baja temperatura (alrededor de 419 °C o 786 °F), lo que reduce la energía necesaria para el proceso de fundición.

- Resistencia a la corrosión: El zinc es resistente a la corrosión, lo que es ideal para utilizarlo en piezas que se emplean en entornos duros o en el exterior.

- Resistencia: La resistencia del producto de zinc también es fuerte y duradera, especialmente cuando se combina con otros metales.

2. Aleaciones de zinc

El zinc puro se utiliza en la fundición a presión; sin embargo, a menudo se emplean aleaciones de zinc para mejorar propiedades específicas. Las aleaciones de zinc más utilizadas para la fundición a presión son las siguientes:

A. ZA-8 (aleación de zinc y aluminio)

La aleación de zinc, aproximadamente 92% de zinc y 8% de aluminio (ZA8) tiene un poder explosivo muy elevado y es muy eficaz para perforar y colar piezas metálicas. Se caracteriza ampliamente por sus mejores propiedades mecánicas y su buena propiedad de fundición. ZA-8 tiene alta resistencia y dureza y buena resistencia a la corrosión. Las piezas de aleación de ZA-8 se emplean ampliamente en aplicaciones de alta precisión, como su uso en componentes eléctricos y de automoción.

B. ZA-12 (aleación de zinc y aluminio)

ZA-12 contiene alrededor de 88% de zinc y 12% de aluminio. Se trata de una aleación que proporciona una mayor resistencia y dureza, en mayor medida que el zinc, y una mejor estabilidad dimensional en grandes piezas de fundición. Las aplicaciones de alta resistencia en las que se utiliza esta aleación son, por ejemplo, en maquinaria industrial o electrónica de consumo y ferretería.

C. Aleaciones ZAMAK (Zinc-Aluminio-Magnesio)

ZAMAK son aleaciones a base de zinc constituidas por aluminio, magnesio y cobre. La aleación recibió el nombre de ZAMAK porque está formada por Zinc, Aluminio, Magnesio y Cobre. ZAMAK 3, ZAMAK 5 y ZAMAK 7 son las aleaciones ZAMAK más utilizadas. Las ventajas de estas aleaciones son las siguientes.

ZAMAK 3 - fuerte, duro y dimensionalmente estable, es una de las aleaciones de zinc para fundición a presión más utilizadas. Es el mejor para la fabricación de piezas de automóviles, componentes eléctricos, y así sucesivamente.

ZAMAK 5: La resistencia a la corrosión es ligeramente mejor que la de ZAMAK 3, pero la fundición es un poco peor; esta aleación es una mejor opción para entornos duros, como para componentes marinos o de exterior.

ZAMAK 7: Debido a su resistencia mejorada a la corrosión, ZAMAK 7 se utiliza principalmente en la fundición a presión de piezas con altas exigencias de detalle y buen acabado.

D. ZL-2 (aleación de zinc-cobre)

La aleación de zinc y cobre conocida como ZL-2 está compuesta principalmente por zinc y cobre. Presenta un buen compromiso entre solidez y resistencia al desgaste y la corrosión. La ZL 2 se utiliza para fabricar piezas que deben soportar grandes esfuerzos, por ejemplo piezas de maquinaria y algunas piezas de automoción.

3. Cobre (Cu)

Las fundiciones a presión de zinc no suelen emplear cobre como material primario, pero se añade cobre a las aleaciones de zinc para mejorar su resistencia y conductividad térmica. El cobre en cantidades tan pequeñas como 0,25% añadido al zinc mejora las propiedades mecánicas de la aleación.

Fuerza: La aleación de zinc es intrínsecamente fuerte y se refuerza con la adición de cobre, especialmente a temperaturas elevadas.

Resistencia al desgaste: El cobre aumenta la resistencia al desgaste de la aleación.

Resistencia a la corrosión: La adición de cobre mejora las propiedades de resistencia a la corrosión de la aleación de zinc, especialmente en entornos severos, como el marino.

4. Aluminio (Al)

- Otro elemento común en las aleaciones de zinc es el aluminio, por ejemplo, en las aleaciones ZA-8 y ZAMAK. También mejora varias propiedades importantes añadir aluminio al zinc.

- Resistencia: La resistencia a la tracción de la aleación se ve incrementada por la presencia de aluminio, lo que hace que la aleación sea útil para aplicaciones pesadas.

- Estabilidad dimensional - las piezas fundidas no se deforman gracias a la ayuda del aluminio que mantiene los valores de estabilidad dimensional.

- Resistencia a la corrosión: En términos de resistencia a la corrosión, el aluminio mejora la resistencia a la corrosión de la aleación de zinc, haciéndola más resistente a los efectos de la humedad u otras influencias ambientales.

5. Magnesio (Mg)

Las aleaciones ZAMAK también añaden magnesio para mejorar en cierta medida las propiedades de la aleación. El magnesio mejora lo siguiente:

- El magnesio tiene ventajas de resistencia: aumenta la relación resistencia-peso de la aleación, por lo que se recomienda para piezas ligeras.

- El magnesio metálico contribuye a que la aleación sea dúctil, lo que le permite soportar tensiones y deformaciones sin romperse.

- El magnesio mejora la resistencia a la corrosión de la aleación, que es preferible para su uso en aplicaciones marinas o al aire libre.

6. Otros aditivos y elementos de aleación

En algunas aleaciones de zinc para fundición a presión pueden incluirse cantidades menores de otros metales y elementos, dependiendo de las necesidades de la aplicación. Algunos de estos elementos son:

- Plomo (Pb): A veces presente en aleaciones de zinc para mejorar la maquinabilidad.

- Estaño (Sn): Esta adición aumenta la resistencia de la aleación a la corrosión y su resistencia a altas temperaturas.

- Pueden añadirse pequeñas cantidades de hierro para mejorar la solidez, la dureza y la resistencia al desgaste.

Por qué se prefieren las aleaciones de zinc para la fundición a presión

Se produce un material cuando la combinación de zinc con otros elementos de aleación da lugar a un control detallado de todas estas características:

- Excelente fluidez al fundir: Las aleaciones de zinc tienen una gran fluidez de fundición, y el metal fundido fluye fácilmente dentro de las complejas cavidades del molde. Por tanto, produce piezas con detalles finos y superficies lisas.

- Las aleaciones de zinc combinan una gran solidez y dureza con una excelente resistencia a los impactos, por lo que son ideales para su uso en piezas de automoción y, más recientemente, en electrónica de consumo.

- Es rentable, ya que las aleaciones de zinc suelen ser más baratas que otros metales, y el propio proceso de fundición a presión lo hace muy eficaz.

- El zinc y sus aleaciones son resistentes a la corrosión por naturaleza, por lo que son adecuados para piezas expuestas a la intemperie.

Alternativas a la fundición inyectada de zinc

La fundición a presión de aluminio es un proceso de fabricación de componentes de precisión que facilita la creación de piezas complejas, mientras que sólo pueden producirse unos pocos defectos. Sin embargo, no es la única solución y, en función de las necesidades de un proyecto concreto en cuanto a peso, resistencia, coste o factores medioambientales, existen otras opciones. Cada uno de los métodos descritos es útil hasta cierto punto, y algunos de ellos pueden ser menos eficaces que otros en un contexto concreto, por lo que es sumamente importante sopesar las opciones.

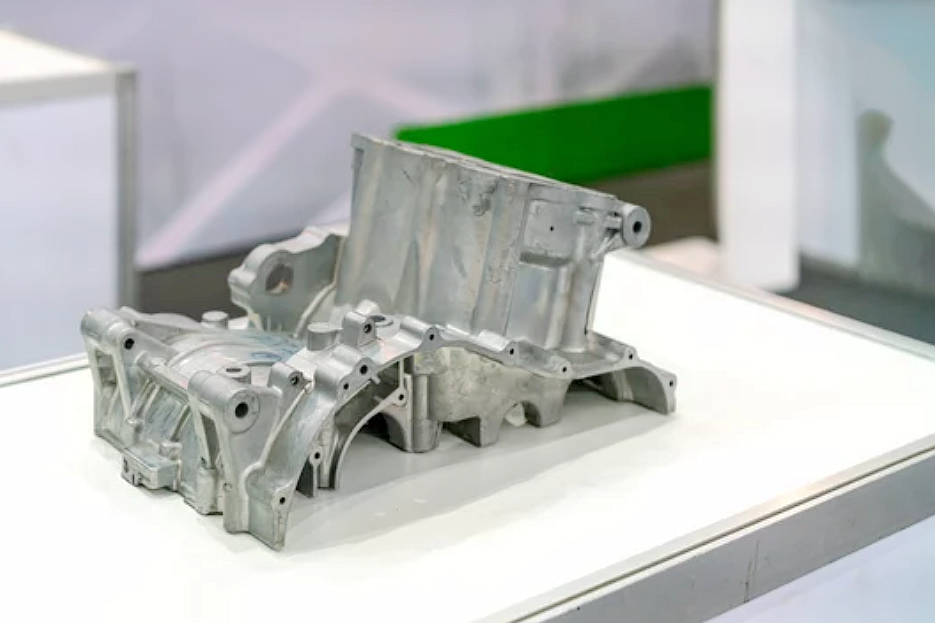

1. Fundición inyectada de aluminio

La fundición a presión de aluminio es uno de los materiales que se utilizan en el proceso de fabricación para sustituir al zinc. Su naturaleza le confiere una gran resistencia y un peso razonable, lo que garantiza su amplio uso en la industria automovilística y la construcción aeronáutica. Las piezas de aluminio son relativamente ligeras pero poseen una gran resistencia y son adecuadas para aplicaciones a altas temperaturas.

Además, el proceso permite fabricar piezas con excelentes características de conducción térmica y eléctrica. No obstante, la fluidez del aluminio es relativamente baja en comparación con la del zinc, lo que resulta desventajoso para piezas intrincadas de paredes finas. Además, se sabe que los gastos de utillaje y fundición que conlleva el uso del aluminio son ligeramente superiores a los del zinc.

2. Fundición inyectada de magnesio

El magnesio es el metal estructural para fundición a presión más ligero disponible en el mercado. Esta aplicación es muy adecuada para aquellos sectores en los que la reducción del peso del producto es de vital importancia, por ejemplo, la electrónica, la industria del automóvil, etc. El magnesio posee una buena resistencia y rigidez, y las piezas fundidas de este material pueden tener paredes muy finas y formas complejas.

Por otro lado, es más costoso que el zinc y su uso implica grandes precauciones de seguridad, ya que el magnesio fundido se incendia con facilidad. También tiene una resistencia a la corrosión ligeramente inferior a la de los aceros austeníticos, lo que puede dificultar su uso en algunos entornos sin añadir una capa de recubrimiento.

3. Moldeo por inyección de plásticos

Uno de los avances tecnológicos más beneficiosos de los componentes no estructurales es el moldeo por inyección de plástico. El polipropileno se aplica ampliamente en proyectos como bienes de consumo, dispositivos medicinales, así como en carcasas eléctricas.

Gracias a esta tecnología, se obtenía lo mejor del espectro cromático, se conseguían productos delgados y de ciclo rápido. Sin embargo, no eran tan fuertes como los metales ni resistían los cambios de temperatura. Sin embargo, para aplicaciones que necesitan ser más duraderas, resistentes al calor o tener la capacidad de soportar cargas, entonces sería mejor la fundición de metal.

4. Fundición de acero o hierro

Cuando no se puede renunciar a una resistencia y durabilidad extremas, el acero y la fundición de hierro son los mejores materiales a tener en cuenta. Estos materiales son adecuados para su uso en situaciones en las que estarán sometidos a un intenso desgaste, como máquinas, herramientas o estructuras.

En general, las piezas fundidas de acero y hierro tienen una gran capacidad de resistencia a la tensión, el desgaste y el calor. Sin embargo, son mucho más densos que el zinc o el aluminio y, al tener un punto de fusión más alto, la fundición no sólo consume energía, sino que también es costosa. Por ello, tanto el mecanizado como la manipulación de estos metales resultan más complicados que los de otros tipos.

5. Impresión 3D (fabricación aditiva de metales)

Metales 3D, también conocida como fabricación aditiva, es una de las tecnologías de fabricación de la nueva era que está remodelando el mundo de la fabricación de piezas pequeñas de bajo volumen pero complejas. Ahora se utiliza como una gran oportunidad para muchas industrias en las que se requieren componentes personalizados o prototipos, cuando sería caro y llevaría mucho tiempo fabricarlos mediante fundición.

Tampoco requiere el uso de moldes para producir las piezas, por lo que es rápido y ofrece variedad de diseños. Sin embargo, el coste por pieza es mucho mayor y, en general, la tecnología aún no ha alcanzado su máximo grado de avance en cuanto a la gama de materiales utilizados. A menudo son necesarias algunas modificaciones para realizar los ajustes finales en el postprocesado.

6. Fundición a la cera perdida

La fundición a la cera perdida o a la cera perdida es una técnica que da como resultado un producto preciso y un acabado superficial fino. Es ideal para desarrollar piezas complejas a partir de diversos tipos de metales, como acero inoxidable, titanio y bronce.

Sin embargo, es capaz de producir geometrías y detalles muy finos y tiene el inconveniente de ser más lenta y costosa que la fundición a presión. Es más adecuado para la producción a pequeña escala que requiere un acabado superficial y una gran precisión en la producción de piezas.

Elegir la alternativa adecuada

Para seleccionar el sustituto adecuado de la fundición a presión de zinc es aconsejable tener en cuenta algunos factores como: aplicación, coste, características del material y capacidad. Para piezas de pequeño tamaño, puede ser aconsejable utilizar aluminio o magnesio. En el caso de un gran número de piezas de plástico, el moldeo por inyección puede ser un modo eficaz. También puede serlo cuando la resistencia se convierte en el factor clave para la pieza de fundición, en cuyo caso se puede optar por el acero o el revestimiento.

Este conocimiento permite al fabricante seleccionar el proceso más adecuado con respecto a las características de rendimiento, el coste y la facilidad de fabricación.

Conclusión

Por último, se concluye que la fundición a presión de zinc a medida es un proceso muy valioso, con precisión, durabilidad, rentabilidad y flexibilidad de diseño. Utilizando este método, se pueden desarrollar negocios con componentes de alta calidad, sin restricciones arancelarias y manteniendo bajos los costes de producción. Los servicios de fundición a presión de aleaciones de zinc a medida de China contribuyen a aumentar aún más las posibilidades de las empresas que deseen utilizar la tecnología avanzada de fundición a presión.

La fundición a presión de zinc personalizada es una solución versátil y fiable para la producción de piezas en los sectores de la automoción, la electrónica y la industria, tanto si se trata de fabricar una pieza que cumpla las normas de calidad más exigentes. Con la tecnología aún en desarrollo, la tecnología de la fundición a presión de zinc sólo irá a más, ya que la clave fundamental sólo será instrumental en la fabricación moderna.

Preguntas más frecuentes (FAQ)

1. Explicación y funcionamiento de la fundición a presión de zinc personalizada.

La fundición a presión de zinc es un proceso de fabricación que consiste en inyectar aleaciones de zinc fundido en la cavidad del molde a alta presión para formar piezas metálicas de zinc de alta precisión diseñadas a medida. Se utiliza ampliamente para producir formas complejas con gran precisión dimensional y un mecanizado mínimo.

2. ¿Por qué debería utilizar aleaciones de zinc para la fundición a presión?

Algunas de las ventajas de utilizar aleaciones de zinc son su buena resistencia, sus bajos puntos de fusión, su mejor acabado y la posibilidad de fabricar piezas complejas de paredes finas. Además, también tienen buena resistencia a la corrosión y son muy rentables para grandes volúmenes de producción.

3. Zamak 3, ZA-8 o AcuZinc 5 ¿qué aleaciones de zinc son las mejores para mi proyecto?

La mejor aleación depende de su aplicación.

- Las piezas de uso general para Zamak 3 son ideales.

- Más apropiado para aplicaciones de alta resistencia y resistentes al calor es el ZA-8.

- AcuZinc 5 es el material preferido cuando se requiere ductilidad y tenacidad.

- Ajuste la aleación a sus necesidades específicas con su proveedor.

4. ¿Es posible encontrar fundición a presión de zinc de calidad procedente de China?

Sí. Muchos fabricantes chinos de piezas de fundición a presión de aleación de zinc personalizadas tienen precios bajos, los equipos más modernos y un soporte de ingeniería cualificado. Son buenos para el prototipo y la producción en masa de piezas personalizadas.

5. ¿Cuáles podrían ser las ventajas de la fundición a presión de zinc?

Las aplicaciones ligeras pueden realizarse con fundición a presión de aluminio o magnesio, moldeo por inyección de plástico para piezas no metálicas, fundición de acero para piezas de alta resistencia o fundición a la cera perdida para piezas de precisión. Hay que elegir en función del diseño, la resistencia, el presupuesto y el volumen de producción.