Recubrimiento de aluminio en polvo proporciona a las piezas una fuerte protección contra la corrosión y durabilidad. Es perfecto tanto para proyectos residenciales como comerciales.

El proceso de recubrimiento permite a los fabricantes obtener resultados de fiabilidad y longevidad. El recubrimiento en polvo mejora el aspecto de las piezas/productos, así como su rendimiento en diferentes situaciones. Además, no se desgasta con facilidad, no se descascarilla ni se oxida. Esto lo hace apropiado para su uso en zonas donde entra en contacto con los elementos. Esto se debe en gran medida a la flexibilidad que se asocia al aluminio con revestimiento en polvo en diferentes usos. En muchos potenciales, fusiona la moda y la necesidad de servir como objeto utilitario en diversos contextos.

¿Qué es el proceso de recubrimiento de aluminio en polvo?

El revestimiento de aluminio en polvo es un proceso de aplicación de una capa lisa y resistente. Es relativamente eficaz y requiere varias fases importantes de preparación de la superficie para aplicar el revestimiento y el curado del material de revestimiento aplicado para maximizar la durabilidad. En las secciones siguientes, vamos a discutir su proceso detallado en unos pocos pasos:

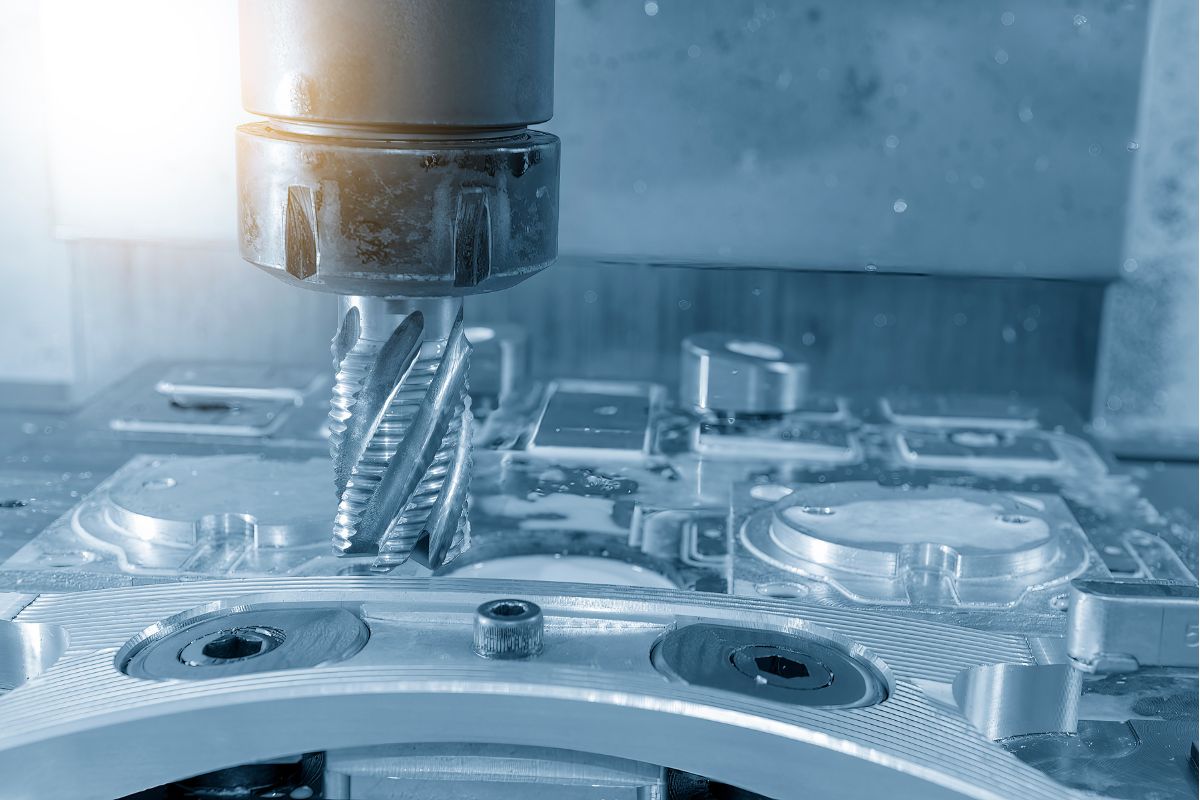

1. Preparación de la superficie: Para aplicar adecuadamente el revestimiento de aluminio en polvo, es crucial limpiar la superficie de aluminio antes. Puede utilizar chorro abrasivo y puede ir con la limpieza química para librar la superficie de aceites, grasa, suciedad u oxidación. La preparación es imprescindible. Debido a que todos los contaminantes pueden beneficiarse de la característica adhesiva de aluminio con recubrimiento en polvo partes.

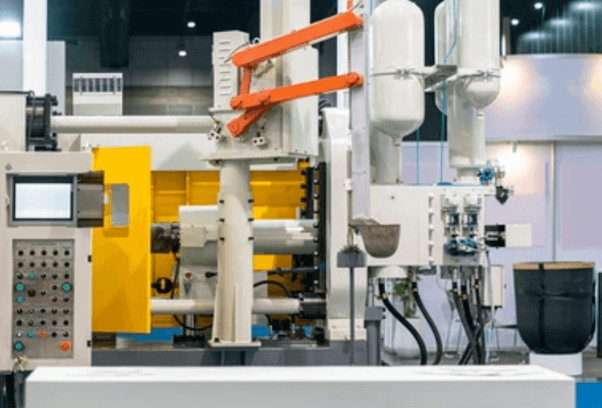

2. Aplicación de polvo electrostático: Tras limpiar y secar el material, se aplica el recubrimiento en polvo adecuado. Los operarios aplican una pistola electrostática para crear una descarga eléctrica con un polvo fino y seco sobre la superficie de aluminio. Las partículas del polvo se cargan para que puedan adherirse al aluminio. Así, la distribución uniforme dará un acabado uniforme a la superficie.

3. Curado final a alta temperatura: Tras aplicar el polvo, la pieza de aluminio se lleva a un horno de curado. Aquí, el polvo fino/acabado se funde y se introduce en la superficie a recubrir. Mientras se endurece para formar la superficie del revestimiento. La temperatura y el tiempo son los dos factores más importantes a la hora de decidir la dureza del revestimiento y la suavidad de la superficie una vez curado.

4. Enfriamiento e inspección de calidad: Imperfecciones que puedan haberse producido tras el proceso. El producto final obtenido tras el curado debe someterse a un control de calidad antes de su comercialización.

Así que, en general, de principio a fin, cada etapa del proceso desempeña un papel vital en el establecimiento de una capa duradera y llamativa en el aluminio. Además, le ayuda a combatir la corrosión, los arañazos y la degradación. Por lo tanto, el aluminio con recubrimiento en polvo es adecuado para su uso en diferentes campos, ya sea en hogares, en exteriores como en cubiertas y juegos de patio, o en industrias marinas.

Aluminio con recubrimiento en polvo: Ventajas para los fabricantes

El revestimiento de aluminio en polvo tiene numerosas ventajas para los fabricantes, aparte de mejorar el aspecto y el rendimiento. Cabe destacar que este tipo de calentamiento es eficaz, duradero y muy flexible. Permítanme ahora destacar las principales ventajas del proceso de revestimiento de aluminio.

1. Durabilidad y protección contra la corrosión: El recubrimiento en polvo utilizado está hecho de aluminio, por lo que proporciona una capa superficial resistente. Esta capa es más resistente a los arañazos, los desconchones y la abrasión que cualquier otra pintura normal. Pero no dura décadas. Este material también tiene un alto rendimiento bajo diferentes climas y el agua, lo que conduce a la corrosión y la decoloración, respectivamente.

2. Respetuoso con el medio ambiente y seguro: En cuanto a los recubrimientos líquidos, contienen componentes peligrosos líquidos, disolventes y volátiles, mientras que en el recubrimiento en polvo no hay ninguno de ellos. En segundo lugar, produce poca contaminación y no emite ni libera gases tóxicos. Además, el proceso reduce el riesgo de dañar el medio ambiente, por lo que es relativamente seguro para los trabajadores que lo manipulan.

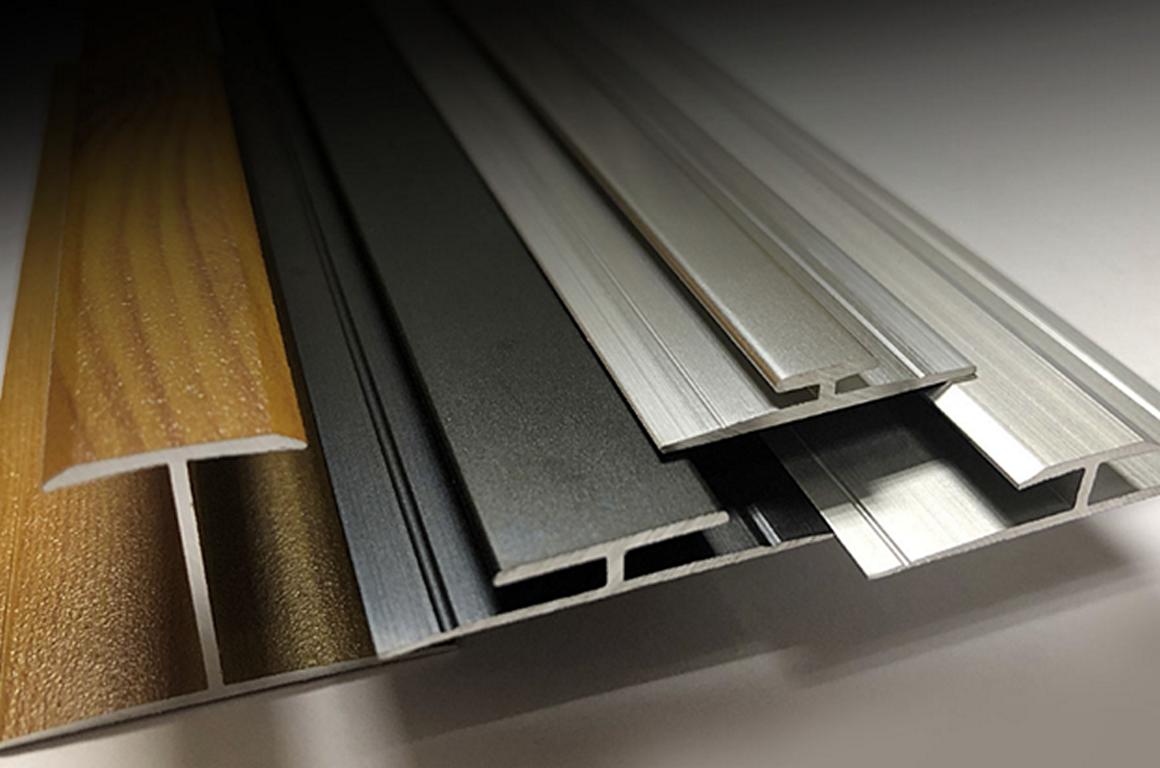

3. Acabados personalizables: Al ser un buen conductor del calor, el aluminio con recubrimiento en polvo permite una amplia variedad de colores y texturas para los consumidores. No importa si le gusta el acabado brillante, satinado o incluso fratasado, el recubrimiento en polvo le proporciona este último. Además, el revestimiento puede ajustarse para satisfacer necesidades de diseño específicas o especificaciones de marca.

4. Solución rentable: El aluminio es un material muy popular que puede recubrirse con pintura en polvo a un coste relativamente bajo para trabajos a gran escala. Es rápido, necesita menos retoques y tiene una vida útil más larga en comparación con las pinturas generales. Todas estas características hacen que sea fácil de mantener y duradero, por ejemplo, ideal para uso comercial y residencial.

¿Cuáles son los inconvenientes de Aluminio recubierto de polvo:

Aunque el lacado en polvo de aluminio tiene sus ventajas, también presenta algunos inconvenientes. Hay que considerar ambas opciones antes de concluir. He aquí algunos de los más habituales:

1. Posibilidad de reparación restringida: La primera limitación que conlleva el revestimiento en polvo es que el número de formas de reparar una superficie revestida es relativamente pequeño. En general, si el revestimiento se daña o se raya, es difícil repararlo sin que se note. El problema con la pintura es que no se puede pintar una pequeña zona sin que la textura y el color parezcan diferentes.

2. Coste inicial y equipamiento: Otra desventaja es el elevado coste inicial de los equipos de recubrimiento en polvo. Se necesitan pistolas electrostáticas de alta velocidad y hornos de curado. Sin embargo, suelen ser más caros que los métodos sencillos de pintura, sobre todo cuando se trata de pintura a pequeña o mediana escala.

3. Complejidad de la preparación de la superficie: La preparación de la superficie es un factor crítico en la aplicación de revestimientos en polvo. Si la superficie de aluminio no está bien limpia y preparada, el revestimiento no se adherirá bien a la superficie de aluminio. Los maquillajes preliminares llevaban más tiempo y, por tanto, eran más pesados.

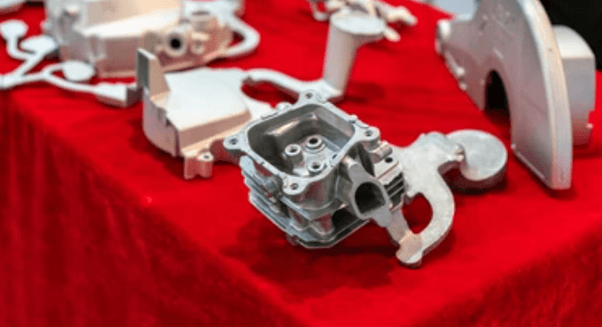

4. Adecuado para algunos usos: El revestimiento de polvo de aluminio sólo es adecuado para su uso en aleaciones de aluminio. Sin embargo, puede no ser beneficioso para cualquier otro tipo de material, y el patrón complejo que se utilizará en la construcción de la pantalla. En piezas muy detalladas o pequeñas, es posible que el proceso no funcione según lo previsto y a menudo necesite pasos adicionales.

¿Qué significa el recubrimiento en polvo para el aluminio?

El recubrimiento en polvo se considera el mejor acabado para el aluminio por sus excelentes propiedades. Sin embargo, no siempre es el ideal. Tiene muchas ventajas, pero hay que considerar si se ajusta a las necesidades de cada uno. Veamos, pues, más de cerca este tipo de acabado.

1. Densidades más altas y mayor rigidez para muchos usos: El recubrimiento en polvo supera a los recubrimientos húmedos en cuanto a grado de acabado y resistencia a la corrosión, la abrasión y la degradación por rayos UV. Esto lo hace adecuado para su uso en muebles de jardín, productos industriales y diseños de construcción. Si busca una aplicación que proporcione un recubrimiento muy duradero, el recubrimiento en polvo es un digno participante.

2. El valor estético y la variedad: El revestimiento en polvo puede utilizarse gracias a la disponibilidad de un gran número de colores y a la densidad de la capa aplicada. Proporciona una superficie copiosa y elegante. Tanto si desea el tipo mate de alto brillo como el texturizado, es el más adecuado para usted. Además, le permite conseguir un aspecto perfecto para el proyecto de diseño que tenga en mente.

3. Piense en sus necesidades específicas: La pintura en polvo de aluminio es una forma excelente para muchas aplicaciones, pero no es para todos los casos. Para diseños complejos y finos, entonces es necesario utilizar pintura líquida tradicional y es aconsejable hacerlo. Además, si un producto va a ser reparado posteriormente, el revestimiento en polvo puede no ser adecuado, sobre todo porque los retoques pueden ser bastante difíciles.

4. Costes y beneficios de una decisión: El aluminio con recubrimiento en polvo suele ofrecer una buena relación calidad-precio. Porque es duradero y fácil de mantener. Sin embargo, al principio hay que comprar el equipo, y los costes de instalación son un poco altos comparados con los medios de revestimiento convencionales. Pero si está desarrollando un sistema grande, a la larga puede compensarle hacer esa inversión.

Aluminio anodizado frente a pintura en polvo: ¿Cuáles son las diferencias?

De todos los métodos de acabado del aluminio, dos de los más comunes son el revestimiento en polvo y el anodizado. Cada proceso tiene sus ventajas, y es importante conocer las diferencias para tomar la decisión correcta en el transcurso de un proyecto.

1. Durabilidad y protección: La especialidad del revestimiento en polvo es que tiene una gruesa capa de protección con gran resistencia a los arañazos, la corrosión y los rayos UV. Es perfecto para su uso en áreas donde la durabilidad y la protección son importantes. Por otro lado, el anodizado, que es un tipo de anodizado, mejora la capa de óxido natural del aluminio. Tiene una característica de protección contra la corrosión, pero no proporciona la misma medida de protección física que el revestimiento en polvo.

2. Otras dimensiones de las opciones de aspecto y acabado: El recubrimiento en polvo puede realizarse en varias opciones de color y textura. Esto puede hacerse para producir un efecto mate, brillante o texturizado según el diseño deseado. El alodizado, sin embargo, da como resultado un revestimiento más transparente que conserva el aspecto de aluminio. Da un ligero hu pero no da los colores ricos ni la textura rugosa que da el recubrimiento en polvo.

3. Proceso de solicitud: El revestimiento en polvo es la técnica de aplicar un polvo seco al aluminio y, a continuación, aplicar calor para curar la sustancia. El resultado es la formación de una capa gruesa y uniforme. Sin embargo, el anodizado es un proceso electroquímico que engrosa la capa de óxido natural del aluminio. El anodizado, por su parte, es un proceso más elaborado porque requiere el control de la temperatura y el baño químico.

4. Coste y mantenimiento: El anodizado es más barato que la anodización. Se suele utilizar en productos que no necesitan causar una impresión estética, como aviones u otra maquinaria. Aunque exige menos mantenimiento, ofrece una excelente inmunidad a la corrosión en algunas condiciones. El revestimiento de aluminio en polvo es más costoso que la pintura, pero los resultados son más duraderos y la gama de colores y acabados es casi ilimitada. Aunque puede necesitar más repintado con el tiempo, también es mejor desde el punto de vista estético y de uso.

Qué hay que tener en cuenta al pintar con Recubrimiento de aluminio en polvo?

Hay algunos puntos importantes que debe tener en cuenta cuando decida aplicar un recubrimiento en polvo al aluminio. Los siguientes factores garantizarán que el proceso de recubrimiento se realice correctamente y se adapte a las necesidades y especificaciones de su proyecto. Es hora de hablar de los principales aspectos que debe tener en cuenta.

1. La preparación de la superficie es primordial: Antes de realizar el recubrimiento en polvo, la superficie de aluminio debe estar bien limpia. Esencialmente se trata de cualquier barrera que interfiera con el contacto directo del adhesivo y la superficie en cuestión. Para limpiar la superficie y dejarla libre de contaminantes, sólo deben aplicarse chorros abrasivos o tratamientos químicos.

2. Qué tipo de recubrimiento en polvo seleccionar: Existen diferentes tipos de revestimientos en polvo: poliéster, epoxi y revestimientos híbridos. Todos ellos tienen sus ventajas en cuanto a robustez y resistencia al desgaste, recubrimiento de color y resistencia a las condiciones climáticas. Dependiendo de los requisitos para los que se utilice la superficie, por ejemplo, estar en el exterior expuesta a la intemperie o en un lugar con alta exposición a la luz ultravioleta, hay que seleccionar el polvo adecuado.

3. Entorno y condiciones de aplicación: La naturaleza del entorno en el que el aluminio revestido va a comenzar tiene una influencia muy grande. El revestimiento en polvo es ideal para ser utilizado en espacios exteriores, pero bajo ciertas condiciones como el nivel de calor, humedad y otros productos químicos. Cada una de estas condiciones determina cómo le irá al revestimiento a largo plazo.

4. Espesor y tiempo de curado: El grosor de la capa de revestimiento en polvo es relevante tanto como el periodo de curado para la durabilidad. Si el revestimiento aplicado es fino, el material podría no estar adecuadamente protegido, mientras que si el revestimiento es muy voluminoso, podría ser problemático en términos de acabado. Asegúrese de que el horno de curado está a la temperatura adecuada para curar el revestimiento durante el tiempo correcto para que el revestimiento se adhiera bien.

Conclusión:

Aluminio recubierto de polvo proporciona una durabilidad superior, una excelente resistencia a la corrosión y una amplia gama de opciones de color y textura. Este método garantiza una protección duradera, por lo que es una opción ideal tanto para aplicaciones residenciales como industriales. Sin embargo, la preparación adecuada de la superficie, el equipo y la elección del tipo de polvo adecuado son cruciales para un acabado impecable. Por su eficacia y sus propiedades ecológicas, el recubrimiento en polvo sigue siendo una de las mejores soluciones para mejorar el aspecto y la vida útil de los productos de aluminio.

Preguntas frecuentes:

1. ¿Cuánto dura el recubrimiento en polvo sobre el aluminio?

El recubrimiento en polvo puede durar hasta 20 años, dependiendo de factores ambientales como la exposición a los rayos UV, la humedad y los productos químicos.

2. ¿Puede repararse el aluminio con recubrimiento de polvo si se daña?

La reparación del aluminio con revestimiento de polvo es un reto; los retoques de arañazos o desconchones suelen provocar diferencias visibles en la textura o el color.

3. ¿Cuál es el grosor ideal de una capa de pintura en polvo?

El grosor ideal del recubrimiento en polvo suele estar entre 2 y 4 mils, dependiendo de la aplicación y la exposición ambiental.

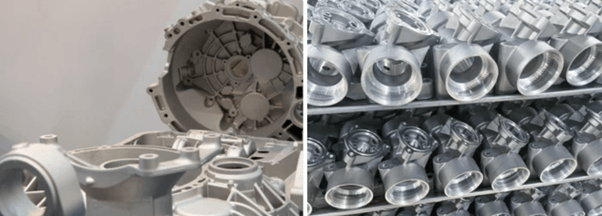

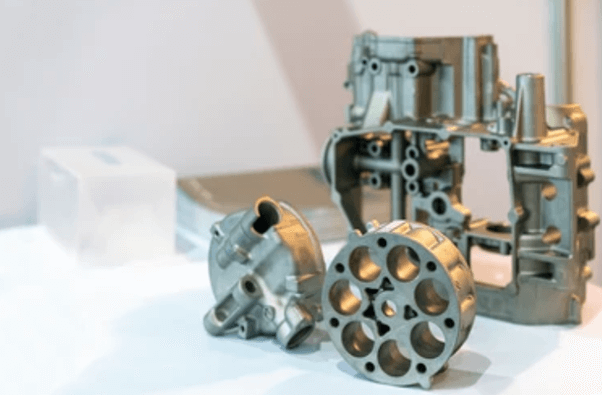

Usos de la extrusión de aluminio

Usos de la extrusión de aluminio