Η χύτευση υπό υψηλή πίεση (HPDC) είναι μία από τις πιο συχνά χρησιμοποιούμενες διαδικασίες χύτευσης μετάλλων στην τρέχουσα παραγωγή. Οι κατασκευαστές επιλέγουν την HPDC επειδή επιτρέπει την παραγωγή σύνθετων μεταλλικών εξαρτημάτων που επιτυγχάνουν τόσο υψηλή ακρίβεια και γρήγορους ρυθμούς παραγωγής ανώτερη ακρίβεια διαστάσεων και ομαλά τελειώματα. Η HPDC επιτρέπει στις αυτοκινητοβιομηχανίες και τις αεροδιαστημικές βιομηχανίες και στην παραγωγή ηλεκτρονικών εξαρτημάτων και καταναλωτικών αγαθών να κατασκευάζουν ελαφριά ανθεκτικά εξαρτήματα για εφαρμογές όπως κινητήρες και περιβλήματα, δομικά στοιχεία και μηχανικά συγκροτήματα. Η διαδικασία κατασκευής της χύτευσης υπό πίεση αντιμετωπίζει πολυάριθμους κινδύνους που δημιουργούν σημαντικά ελαττώματα που μειώνουν την ποιότητα του προϊόντος, ενώ παράλληλα μειώνουν τη διάρκεια ζωής και θέτουν σε κίνδυνο την απόδοση. Διάφορα ελαττώματα σχηματίζονται από τον ακατάλληλο σχεδιασμό του καλουπιού, την τυρβώδη ροή του λιωμένου μετάλλου, τα παγιδευμένα αέρια, τους ασυνεχείς ρυθμούς ψύξης και τη θερμική καταπόνηση κατά τη διαδικασία παραγωγής. Η τεχνολογία HPDC αντιμετωπίζει επτά πρωταρχικά ελαττώματα, τα οποία περιλαμβάνουν πορώδες, ψυχρές αποφράξεις, ελαττώματα συρρίκνωσης, σχηματισμό flash, επιφανειακά ελαττώματα, κακοτεχνίες, διάβρωση μήτρας και συγκόλληση. Αυτοί οι τύποι ελαττωμάτων κατασκευής προκαλούν υποβάθμιση της αντοχής του υλικού, ενώ παράγουν ακανόνιστες διαστάσεις και ανεπιθύμητα οπτικά αποτελέσματα, τα οποία μπορούν να υποκινήσουν τη διάσπαση των εξαρτημάτων. Οι κατασκευαστές καταπολεμούν τα προβλήματα παραγωγής μέσω της βελτιστοποίησης των παραμέτρων επεξεργασίας και των καλύτερων μεθόδων υποσκαφής μαζί με συστήματα ελεγχόμενης θερμοκρασίας και διαδικασίες χύτευσης με υποβοήθηση κενού. Η παρακολούθηση σε πραγματικό χρόνο και το λογισμικό προσομοίωσης αποτελούν προηγμένες μεθόδους ελέγχου ποιότητας με περαιτέρω αποτελεσματικότητα και αξιοπιστία στη διαδικασία χύτευσης υπό πίεση.

Το παρόν άρθρο παρέχει μια ολοκληρωμένη ανάλυση των τυποποιημένων ζητημάτων κατασκευής κατά τη διάρκεια της υψηλής πίεσης χύτευση υπό πίεση τεχνολογία με επεξηγήσεις των βαθύτερων αιτιών και στρατηγικές επίλυσης για τη μείωση αυτών των ελαττωμάτων. Μόνο με την κατανόηση αυτών των προκλήσεων και την εφαρμογή βέλτιστων πρακτικών οι κατασκευαστές μπορούν να βελτιώσουν την ποιότητα, τη μακροζωία και, φυσικά, την απόδοση των χυτών εξαρτημάτων τους και ταυτόχρονα να μειώσουν τα απόβλητα και το κόστος παραγωγής. Η επάρκεια σε αυτά τα κατασκευαστικά ελαττώματα θα βοηθήσει τους μηχανικούς χύτευσης υπό πίεση, τους διευθυντές παραγωγής και τους ειδικούς ποιοτικού ελέγχου να βελτιστοποιήσουν τις διαδικασίες τους για τα καλύτερα αποτελέσματα της χύτευσης υπό πίεση.

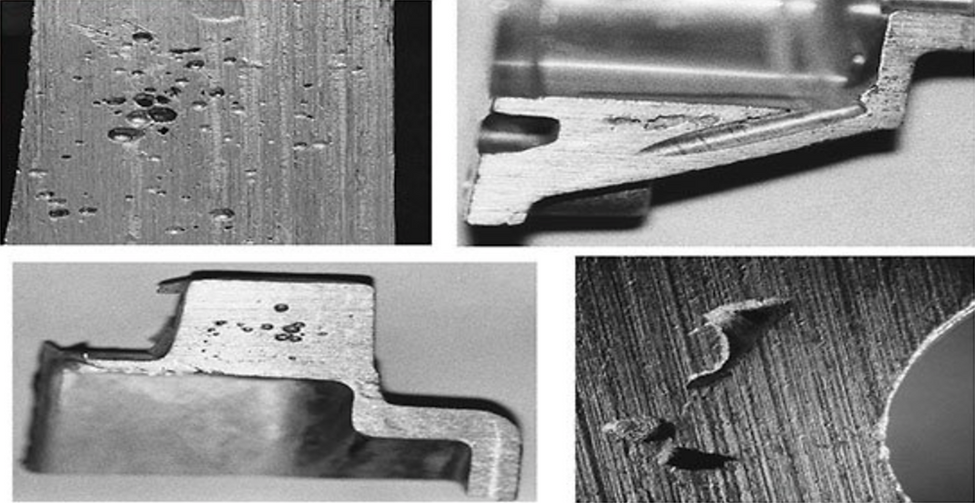

1. Πορώδες

Το πορώδες ορίζεται από μικρές οπές ή εγκλείσματα αερίων που βρίσκονται εντός της μεταλλικής μήτρας και, ως αποτέλεσμα, επηρεάζει τις μηχανικές ιδιότητες, μειώνοντας την αντοχή, επιτρέποντας τη διέλευση αέρα και αερίων μέσα από τη δομή και οδηγώντας σε ορατές επιφανειακές ατέλειες στα προϊόντα χύτευσης υπό πίεση.

Αιτίες:

- Αέρια περιεχόμενα που υπάρχουν στα υλικά πριν από τη χύτευση.

- Υπερβολική τύρβη στη ροή του λιωμένου μετάλλου.

- Κακός εξαερισμός και ακατάλληλος σχεδιασμός του καλουπιού.

- Ταχεία στερεοποίηση που προκαλεί πορώδες συρρίκνωσης.

- Μόλυνση του λιωμένου μετάλλου.

- Ανεπαρκής πίεση που δεν προκαλεί ομοιόμορφη ροή του μετάλλου.

Πρόληψη & Λύσεις:

- Βεβαιωθείτε ότι έχει επιτευχθεί η κατάλληλη απομάκρυνση των αερίων μέσω του σχεδιασμού της πύλης και του εξαερισμού.

- Επιβραδύνετε τον ρυθμό έγχυσης για να βελτιώσετε την ομαλότητα του μετάλλου που εισέρχεται στην κοιλότητα.

- Το πρόβλημα της παγίδευσης του αέρα θα πρέπει να επιλυθεί με την τεχνική χύτευσης υπό κενό.

- Βεβαιωθείτε ότι το λιωμένο μέταλλο είναι επαρκώς απαερωμένο πριν από την έγχυση.

- Ελέγξτε τον ρυθμό ψύξης για να ξεπεράσετε το πρόβλημα των ρωγμών και του σχηματισμού άλλων ελαττωμάτων στερεοποίησης.

- Ελέγχετε και καθαρίζετε συχνά τις επιφάνειες της μήτρας για να μειώσετε τις πιθανότητες πορώδους λόγω ρύπων.

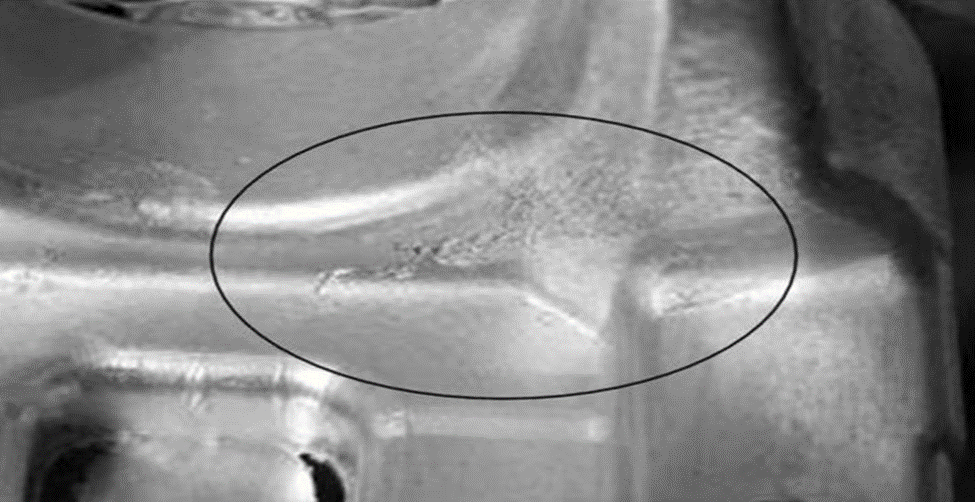

2. Κρύο κλείσιμο

Ένα ψυχρό κλείσιμο δημιουργείται όταν δύο ρεύματα λιωμένου μετάλλου δεν συγχωνεύονται σωστά και σχηματίζουν αδύναμες περιοχές συγκόλλησης ή ορατές ραφές στο χυτό. Αυτό το ελάττωμα όχι μόνο μειώνει τη μηχανική αντοχή, αλλά αυξάνει επίσης τον κίνδυνο θραύσης, καθώς και επηρεάζει αρνητικά την ανθεκτικότητα και την εμφάνιση του εξαρτήματος.

Αιτίες:

- Χαμηλή θερμοκρασία λιωμένου μετάλλου.

- Χαρακτηρίζεται για την αργή ταχύτητα έγχυσης, η οποία γενικά οδηγεί σε πρόωρη στερεοποίηση.

- Κακός σχεδιασμός καλουπιού με ανεπαρκή κανάλια ροής.

- Μπορεί να προκαλέσει υπερβολική οξείδωση που σχηματίζει επιφανειακές μεμβράνες οι οποίες εμποδίζουν τη σωστή σύντηξη.

- Ασυνεχής ροή μετάλλων λόγω κακού σχεδιασμού του συστήματος πύλης.

Πρόληψη & Λύσεις:

- Επίσης, πρέπει να διατηρείται η βέλτιστη θερμοκρασία έκχυσης του μετάλλου, ώστε να εξασφαλίζεται η σωστή ρευστότητα.

- Αυξήστε την ταχύτητα έγχυσης για να ολοκληρωθεί η πλήρωση και να γίνει ένα ενιαίο κομμάτι.

- Εξαλείψτε τα περιττά εμπόδια ροής στο σχεδιασμό του καλουπιού, ώστε το μέταλλο να μπορεί να κινηθεί χωρίς δυσκολία.

- Ανίχνευση και επίλυση προβλημάτων ροής πριν από την παραγωγή με τη χρήση εργαλείων θερμικής ανάλυσης.

- Θα πρέπει να εφαρμόζονται κατάλληλες τεχνικές εξαερισμού για να αποφεύγεται η παγίδευση του αέρα που συχνά επιτείνει τα ελαττώματα του ψυχρού κλεισίματος.

3. Ελαττώματα συρρίκνωσης

Τα ελαττώματα συρρίκνωσης οφείλονται στη συρρίκνωση του μετάλλου κατά την ψύξη, η οποία οδηγεί σε εσωτερικά κενά ή κοιλότητες, που επιδεινώνουν τη δομική ακεραιότητα του χυτού. Ως αποτέλεσμα, τα ελαττώματα αυτά μειώνουν τη μηχανική αντοχή του τελικού προϊόντος, προκαλούν πιθανή αστοχία υπό πίεση και προκαλούν κακή ποιότητα επιφάνειας, επηρεάζοντας έτσι τόσο τη λειτουργικότητα όσο και την αισθητική των τελικών προϊόντων.

Αιτίες:

- Ανεπαρκής τροφοδοσία μετάλλου κατά τη στερεοποίηση

- Οι ρυθμοί ψύξης είναι ανομοιόμορφοι λόγω ακατάλληλου σχεδιασμού της μήτρας

- Υψηλή συρρίκνωση μετάλλων λόγω σύνθεσης κράματος

- Rapid cooling causing localized contraction

- Insufficient pressure during the solidification phase

Πρόληψη & Λύσεις:

- Modify the mold to give uniform cooling and proper feeding of molten metal.

- Use alloys with lower shrinkage tendency, and with better solidification properties.

- It is used to optimize pressure settings during solidification to fill and minimize shrinkage voids.

- Use controlled cooling methods to strike a balance in the solidification rates and lower the thermal stress.

- Implement real-time monitoring and simulation tools for predicting and preventing defects of shrinkages.

4. Σχηματισμός λάμψης

Excess thin metal layers formed at the parting line or die gap due to high-pressure metal escape are referred to as flash. Although flash can be trimmed off post-casting, over-flash leads to increased material waste, tool wear, and associated production costs and thus reduces the overall efficiency of the die-casting process.

Αιτίες:

- Excess injection pressure causes the molten metal to be forced into the die gaps.

- Worn-out die or due to improper die locking to allow leakages.

- Where there is an insufficient clamping force, causing die separation during injection.

- They will lie poorly with gaps for metal to leak out.

- Unclear metal flow control by die lubrication

Πρόληψη & Λύσεις:

- Proper clamping force must be maintained to avoid die separation and flash formation.

- Regularly inspect and replace worn-out dies to attain proper sealing.

- Ensure the optimal settings for pressure so that the filling is filled and filled with minimal flash.

- To prevent unintended gaps and metal leakage die realignment should be improved.

- Do precise die lubrication techniques to control metal flow and reduce excessive metal escape.

5. Επιθεώρηση των επιφανειακών ελαττωμάτων (φουσκάλες, ρωγμές και ρυτίδες)

A variety of surface defects, blisters, cracks, and wrinkles, degrade the visual appearance and mechanical strength of the casting and need to be prevented and eliminated. It causes weld defects that reduce the durability of the product, increase the rejection rate, and make the product stick poorly after post-casting treatments such as painting or coating.

Αιτίες:

- The air trapped in the liquid plastic during pouring.

- Also, there are thermal stress and surface irregularities due to non-uniform cooling rates.

- Overheating or ill-controlled temperature during solidification.

- Or the metal impurities or inclusions which may affect the casting surface

- Poor die lubrication caused uneven metal flow and surface imperfection.

Πρόληψη & Λύσεις:

- Proper degassing of molten metal to avoid trapped gases before casting.

- Control solidification and avoid thermal stress by using uniform cooling techniques.

- Die temperature control should be optimized to prevent overheating and uneven cooling.

- Creating strict control of its quality that will allow it to detect all impurities before casting.

- Apply coatings and lubricants for die based on surface quality and reducing defects.

6. Εγκλείσματα και μόλυνση

Unwanted foreign particles, such as slag, oxide films, dirt, or other impurities, which are trapped in a final casting, create poor mechanical properties, weak structural integrity, and surface defects and are called inclusions. The presence of these contaminants can reduce die-cast component performance and durability so that they are not suitable for high-precision applications.

Αιτίες:

- For instance, contaminated raw materials are made up of unwanted impurities.

- Foreign particles in a molten metal cannot be filtered well as a result

- Due to prolonged exposure to air during metal melting or pouring

- Includes inefficient metal handling practices which in turn result in higher slag formation

- Insufficient die lubrication includes the introduction of a foreign matter to the molten metal.

Πρόληψη & Λύσεις:

- High-quality raw materials should be refined properly and without contaminants.

- Set up effective filtration systems to remove slag, oxides, and other impurities from molten metal before injection.

- Maintain controlled molten metal handling and where applicable, use inert gas shielding to limit oxidation.

- Clean and maintain casting equipment regularly to prevent contamination from residual material.

- Use proper die lubrication to ensure no foreign materials build up in the mold cavity.

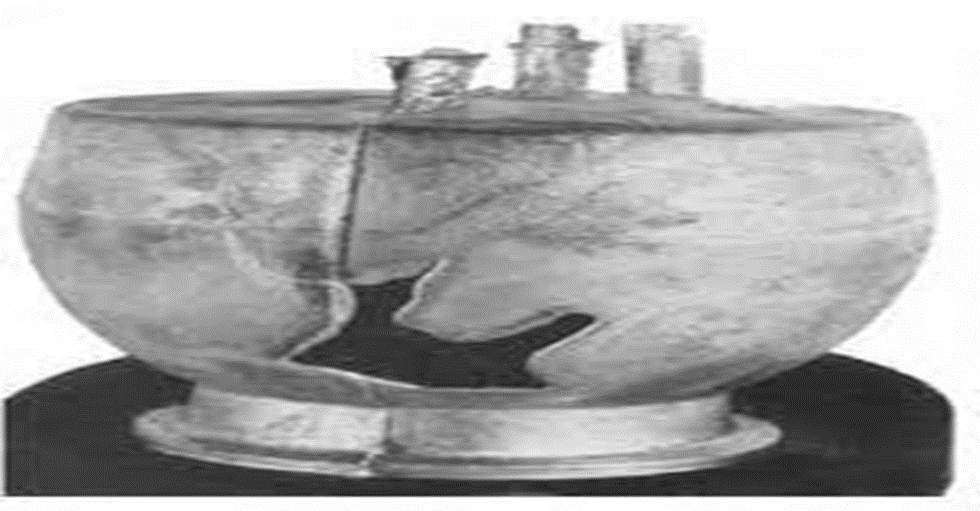

7. Λανθασμένες διαδρομές και ελλιπής συμπλήρωση

A misrun occurs where there is a short filling of the mold cavity, which causes missing sections, thin walls, and weak points in the final component. Negative effects on the structural integrity and functionality of the part and in this way unsuitable for performance applications.

Αιτίες:

- At low injection speed or pressure, not covering the mold entirely

- Cold die surfaces preventing metal flow and premature solidification

- Causes inadequate molten metal volume leading to insufficient cavity filling

- From poor gating and runner design, which cause unequal distribution of molten metal

- Excessive turbulence produces pockets of air blocking metal flow

Πρόληψη & Λύσεις:

- Increase metal temperature to make it flow able and avoid premature solidification.

- Furthermore, cavity filling has to be optimized by setting the injection pressure and speed right.

- Maintain proper working temperatures of dies and prevent them from cooling down prematurely.

- Improve gated and runner design to promote smooth and even metal distribution.

- Simulate metal flow and misrun potential with simulation software before production.

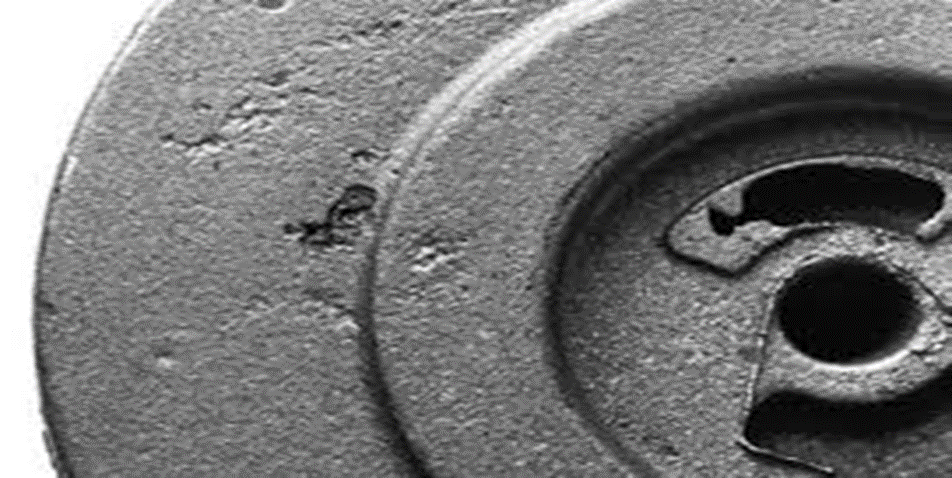

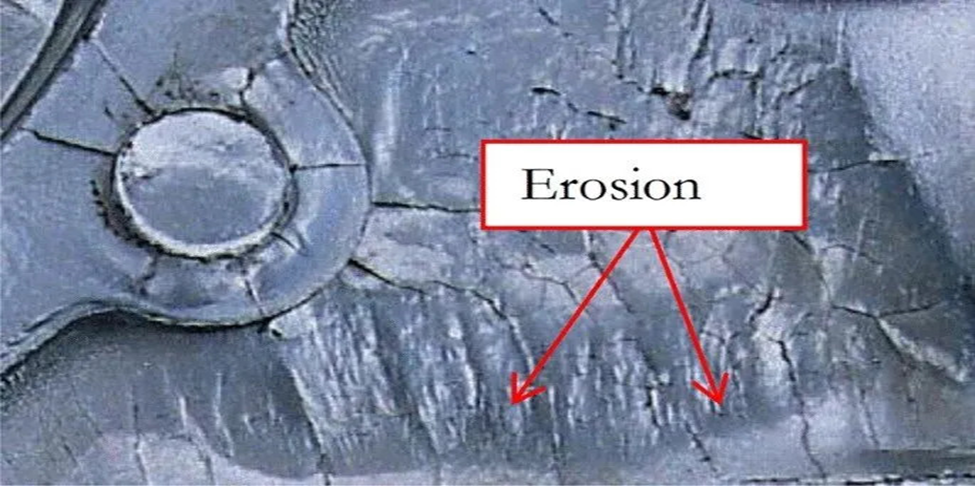

8. Διάβρωση και φθορά της μήτρας

Molten erosion dies wear is the loss of the mold surfaces due to the high-speed metal continuously wearing the mold part surfaces until the required dimensions are achieved, which results in poor surface finish and short mold tool life. If this defect occurs, die replacement is common and consequently, production costs increase while casting quality varies.

Αιτίες:

- It also experiences repeated exposure to high-temperature molten metal which causes gradual wear.

- Relative poor quality die materials with poor resistance to both thermal and mechanical stress

- Excessive thermal cycling can cause cracking of the material due to fatigue.

- Leading to die material degradation under high injection.

- Little lubricating? More friction and more wear result.

Πρόληψη & Λύσεις:

- One of them is to use high-quality heat-resistant die materials that are more durable.

- Protective surface coatings, such as nitriding or ceramic coatings, can be applied to extend die life.

- Controlled cooling methods to reduce thermal stress and induce premature wear are to be implemented.

- To strike a balance between speed and pressure with minimum strain on the die.

- Inspect dies regularly and maintain them to find and address erosion as soon as possible.

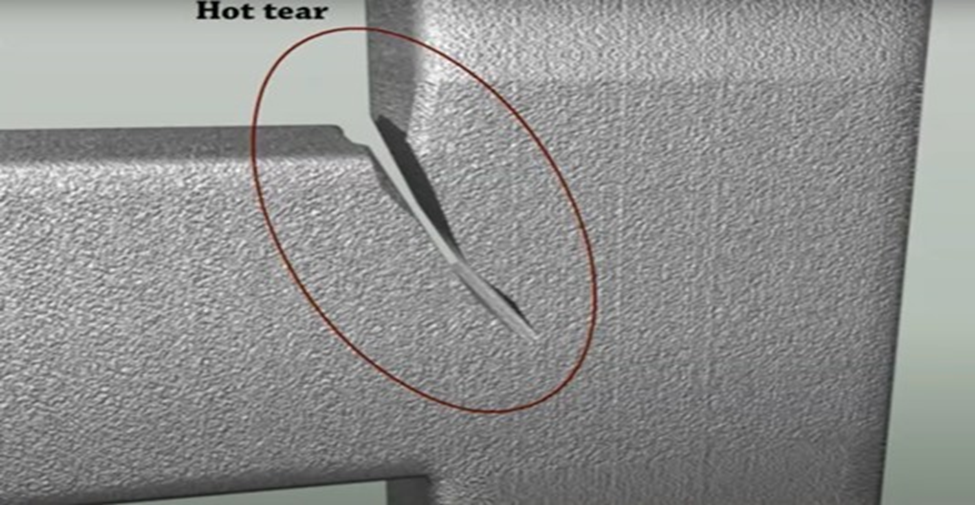

9. Hot Cracking

Cracks that occur during the semi-solid state of the metal, is due to high thermal stress and excessive shrinkage are known as hot cracking. These cracks degrade the mechanical integrity of the casting that is increase the chance of failure of the casting at the place where the cracks are present under stress or load.

Αιτίες:

- Unreliable cooling rates in the mold, resulting in stress points in specific areas

- It has a high susceptibility to thermal stress and cracking in the alloy composition.

- Also causes excessive residual stress formed during rapid solidification a restriction on metal contraction

- If the mold design is poor, then there will be temperature variations across the casting.

- The pressure during solidification was too small to prevent cracks from propagating.

Πρόληψη & Λύσεις:

- It will also involve optimizing cooling rates for uniform solidification and minimizing thermal stress.

- Increase crack resistance of alloys by appropriate use of alloys with better grain structure.

- Use of stress relief techniques after casting, that is controlled heat treatment.

- Design molds with less temperature differential.

- Ensure proper pressure during the solidification of metal so that it will flow and cracks will not occur.

10. Συγκόλληση

The molten metal adheres to the die surface, which is difficult to remove with casting, causing surface defects, die wear as well as prolonged production downtime. Dimensional inaccuracies and poor surface finish are also caused by this defect, as it results in the overall compromised quality of the final product.

Αιτίες:

- Increase in fact of metal adhesion in the alloy due to high aluminum content in it

- To die temperatures excessively high, so that the metal will bond to the die surface

- Insufficient protection against sticking due to poor die lubrication

- Insufficient cooling causes the molten metal to be left in contact with the die for too long-Scaled or damaged die top surfaces that promote metal adhesion.

Πρόληψη & Λύσεις:

- High-quality die lubricants are always applied to prevent metal sticking.

- It allows the die temperature to be controlled in the optimal range if hot adhesion is too strong.

- Reduce the metal adhesion by use of suitable die coatings, e.g. ceramic or nitride layers.

- To reduce the metal-to-die contact time, and to improve cooling system efficiency.

- Regularly inspect and polish die surfaces to achieve non-adhesive smooth surface finish.

Συμπέρασμα

The high-pressure χύτευση σε μήτρα is a powerful manufacturing process that creates complex metal parts at high accuracy at maximum efficiency. However, different kinds of defects arise using improper process parameters, material issues, and/or mold design flaws. Manufacturers can take preventive measures, e.g. optimal process control mold, properly selected material, etc., after understanding these usual manufacturing defects.

A company can improve product quality, lower production costs, and achieve higher production efficiency in die-casting operations by emphasizing continuous process improvement as well as defect prevention strategies.

Συχνές ερωτήσεις (FAQ)

1. Ποιοι είναι οι κυριότεροι λόγοι που προκαλούν ελαττώματα στη χύτευση υπό πίεση;

The main causes for defects in high-pressure die casting include improper mold design, poor metal flow, trapped gas, high thermal stress, unequal cooling, and contaminated raw materials. These defects can be reduced with optimization of the process parameters and through the use of quality control measures.

2. Ποιο ρόλο παίζει το πορώδες όσον αφορά την απόδοση των χυτών εξαρτημάτων;

The presence of porosity weakens the structural integrity of die-cast components, decreasing strength and causing air leaks in pressure-tight components as well as anesthetic imperfections. Porosity can be minimized by using proper degassing, optimized gating systems, and vacuum-assisted casting.

3. Πώς μπορούν να αποφευχθούν οι ψυχρές αποφράξεις στη χύτευση;

The correct metal pouring temperature, higher injection speeds, optimized mold design to smooth the flow of metal, and application of thermal analysis tools to identify possible flow problems can help prevent cold shuts.

4. Η διάβρωση της μήτρας αποτελεί σημαντικό πρόβλημα στη χύτευση υπό υψηλή πίεση επειδή;

Repeated exposure of high-temperature molten metal to molds causes die erosion that shortens the molds’ life and decreases the precision of cast parts. Die life can be extended by the use of high-quality die materials, use of protective coatings, and controlled die cooling.

5. Τι κάνει καλύτερη την ποιότητα και τη συνέπεια των προϊόντων χύτευσης;

Strict quality control, optimization of process parameters, die temperature control, use of high-quality alloys, and die and machinery inspection are done periodically for the usual improvement of the die-cast product quality.