ZAMAK ist die Bezeichnung für eine Legierung auf Zinkbasis, die zusammen mit Aluminium, Kupfer und Magnesium verwendet wird. Der Name ZAMAK wurde im Deutschen aus diesen Wörtern gebildet. Diese Legierung enthält in der Regel 94% bis 96% Zink, wobei das andere Material zu Folien oder Blechen hinzugefügt wird. Mehrere bemerkenswerte Eigenschaften machen ZAMAK-Legierungen gut für Druckgussanwendungen. Die Tatsache, dass diese Legierungen einen niedrigen Schmelzpunkt, eine hohe Fließfähigkeit und eine hohe Festigkeit pro Gewicht haben, macht sie außerordentlich nützlich für die Herstellung harter, zäher und präziser Teile. Zusätzlich zu diesen Schlüsseleigenschaften bieten ZAMAK-Legierungen weitere Merkmale, die sie für verschiedene industrielle Anwendungen qualifizieren.

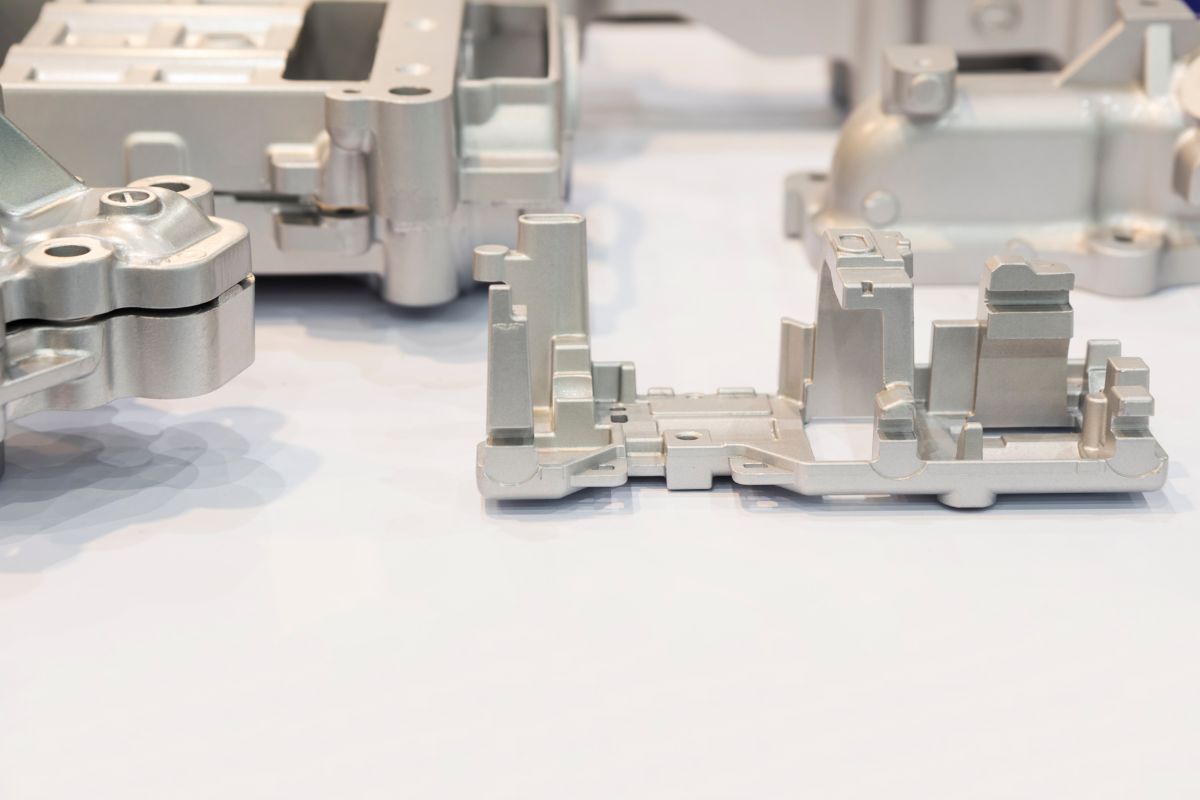

Das Zamak-Druckgussverfahren hat sich in der Welt des Metallgusses als äußerst kosteneffiziente und gemütliche Methode des Metallgusses etabliert. Zamak ist eine Familie von Zinklegierungen, die in vielen Industriezweigen zur Herstellung komplexer, hochwertiger Teile verwendet wird. Bei diesem Verfahren wird eine geschmolzene Zamak-Legierung unter hohem Druck in eine Metallform oder ein Gesenk gespritzt. Mit diesem Verfahren können komplizierte Teile mit sehr engen Toleranzen und sehr guter Oberflächengüte hergestellt werden, was es für die Fertigung von Präzisionsteilen geeignet macht. Der Zamak-Druckguss spielt eine immer wichtigere Rolle, da sich die Industrie mit dem steigenden Bedarf an haltbaren, leichten und starken Materialien weiterentwickelt. In diesem Artikel analysieren wir die Bedeutung des Zamak-Druckgießens und warum man das Zamak-Druckgießen gegenüber anderen Gießverfahren vorziehen sollte.

ZAMAK-Legierungen werden in Druckgießereien für Gussteile verwendet, und ihre Gussteile kommen in vielen Branchen wie der Automobil-, Elektronik- und Eisenwarenindustrie zum Einsatz. Dies ist auch deshalb von Vorteil, weil diese Legierungen im Sinne der Nachhaltigkeitsziele vollständig recycelbar sind. ZAMAK-Druckgussteile verfügen jedoch über zusätzliche Oberflächenoptionen, die den Herstellern helfen, ästhetisch ansprechende Produkte mit einem Premium-Look zu haben, insbesondere diese dekorativen Teile.

Was ist ZAMAK Druckgießen?

Der ZAMAK-Druckguss ist eine weit verbreitete Metallgusstechnik, bei der die geschmolzene ZAMAK-Legierung unter hohem Druck in eine Form gespritzt wird. Typisch für dieses Verfahren ist, dass die Form aus haltbarem Werkzeugstahl hergestellt wird. Für jede Form werden verschiedene Formen benötigt, und das ZAMAK-Druckgussverfahren erfordert lediglich eine Warmkammer-Druckgussmaschine.

Eine Warmkammer-Druckgießmaschine mit zwei Hälften besteht aus einer stationären und einer beweglichen Hälfte. Diese Hälften werden dann geschlossen, und das geschmolzene Metall wird durch eine Einspritzkammer in die Form gespritzt. Wenn das Metall erstarrt ist, wird das Gussteil durch Auswerferstifte aus der Form entfernt. ZAMAK-Druckguss wendet dieses Verfahren bei ZAMAK-Legierungen an.

Heißkammer-Druckguss (HPDC), Niederdruck-Druckguss (LPDC) und Schwerkraft-Druckguss (GDC) sind mögliche Arten von ZAMAK-Legierungen, die für Druckgussverfahren geeignet sind, mit ihren jeweiligen Vorteilen für unterschiedliche Anwendungen.

1. Das ZAMAK-Druckgussverfahren

Wie andere Arten von Aluminium- oder Magnesiumdruckguss erfordert auch das ZAMAK-Druckgussverfahren Aufmerksamkeit, wo immer es möglich ist, denn die Ergebnisse sind nur so gut wie der ZAMAK-Gussprozess. Der typische ZAMAK-Druckgussprozess ist im Folgenden aufgeschlüsselt:

Schritt#1: Entwerfen und Erstellen der Matrize

Im ZAMAK-Druckgussverfahren beginnt der Prozess mit der Konstruktion der Gussform und der Gestaltung des Endteils. Sie ist wichtig, da sie das Endergebnis des Gusses als solches bestimmt. Zunächst entwerfen die Ingenieure mit einer speziellen CAD-Software ein 3D-Modell des zu gießenden Teils. In der Regel wird ein Prototyp hergestellt und getestet, das Design wird verbessert, bis die endgültige Version genehmigt wird. Zweitens wird nach dem endgültigen Entwurf des Teils die Gussform hergestellt, d. h.:

Der Einspritztyp: Der Schmelzpunkt der ZAMAK ist so niedrig, dass sie heiß genug sein muss, um in die Form gespritzt zu werden.

- Die Ingenieure entscheiden über die Anzahl der Hohlräume: Diese sind so angeordnet, dass ein maximaler Wirkungsgrad erreicht wird.

- Bestimmen des Trennsystems: Dies ist die Art und Weise, wie die beiden Hälften der Form zusammenkommen.

- Dies gewährleistet eine reibungslose Entnahme des Gussteils ohne Beschädigung und eine präzise Konstruktion des Auswerfersystems.

- Planung des Kühlsystems: Ohne Kühlung würden Defekte auftreten, und die Qualität der Teile könnte nicht konstant sein.

- Auswahl des Formmaterials: Metall wie H13, SKD61 oder andere Werkzeugstähle sind gut für die Haltbarkeit und Hitzebeständigkeit.

Schritt #2: Vorbereiten der ZAMAK-Legierung

Danach wird die ZAMAK-Legierung hergestellt. Die ZAMAK-Legierung wird mit verschiedenen Raffinationsmethoden wie thermische Raffination, chemische Reaktion, elektrolytische Raffination und Zonenraffination gereinigt.

Die Legierung wird in einem Ofen bei streng kontrollierten Temperaturen geschmolzen, um zu verhindern, dass die Legierung in einen flüssigen Zustand mit Verunreinigungen übergeht. Nach der endgültigen Raffination wird das geschmolzene Metall in einer Einspritzkammer aufbewahrt, um die Temperatur zu kontrollieren und Verunreinigungen zu vermeiden.

Schritt #3: Einspritzen der geschmolzenen ZAMAK in die Matrize.

Eine der kritischen Phasen des Druckgusses ist das Einspritzen von geschmolzenem ZAMAK in die Form. Nach der Vorbereitung und Lagerung des geschmolzenen Metalls in der Einspritzkammer wird es dann unter hohem Druck mit einem Kolben in die Form eingespritzt. Die geschmolzene Legierung wird unter Druck gesetzt, wodurch sie in jeden Winkel der Form gepresst wird, da der gesamte Hohlraum ausgefüllt wird.

Auf diese Weise kann man eine gleichmäßige und glatte Oberfläche des Teils erzielen und durch geeignete Einspritztechniken eine gute Qualität erreichen. Auch die Gestaltung der Einspritzkanäle des Werkzeugs ist ein entscheidender Faktor, um dies zu erreichen.

Schritt 4: Abkühlen und Verfestigen des Teils

Sobald das geschmolzene Metall jedoch in die Form eintritt, beginnt die Abkühlung. Die Formen aus hochwertigem Werkzeugstahl werden schnell getaktet, um die Wärme des geschmolzenen Metalls schnell genug abzuführen, damit es erstarren kann. Das Kühlsystem wird von vielen Formen auch genutzt, um den Erstarrungsprozess zu beschleunigen.

Um die gewünschte Teilequalität zu erreichen und Defekte zu vermeiden, ist eine konstante Kühlrate erforderlich.

Schritt #5: Erstarrter ZAMAK-Gussauswurf

Der nächste Schritt nach dem Erstarren der ZAMAK-Legierung ist das Ausstoßen des Gussteils aus der Form. Dabei wird darauf geachtet, dass die Qualität des Teils erhalten bleibt. Um das erstarrte Teil aus der Form auszustoßen, werden Auswerferstifte verwendet. Die Form bricht in zwei Hälften auf, der Auswerferstift wird betätigt, und das Gussteil wird freigegeben. Dieser Schritt erfordert ein hohes Maß an Präzision, da zu viel Kraft auf das Gussteil wirken und es beschädigen kann. Die korrekte Ausrichtung des Auswerferstifts gewährleistet außerdem, dass keine Oberflächenfehler oder Dellen entstehen.

Schritt #6: Fertigstellung und Beschnitt

Das Gussteil wird normalerweise mit überschüssigem Material ausgeworfen, das als Grat bezeichnet wird und entfernt werden muss. Diese können auch die Funktion des Teils beeinträchtigen und müssen daher sorgfältig entfernt werden. Die Reinigung des Teils erfolgt mit verschiedenen Entgratungswerkzeugen - Schleif- und Poliermaschinen. Einige Gießereien entgraten auch manuell. Die entgrateten Teile können weiter oberflächenbehandelt werden, um die Oberfläche des Teils zu verbessern.

Schritt #7: Oberflächenbehandlung

Die Oberflächenbehandlung ist der letzte Schritt des ZAMAK-Druckgusses. Sie verbessert das Aussehen des Teils und schützt es vor Korrosion und Verschleiß, wobei die Oberflächenbehandlung nicht nur dekorativen Zwecken dient. ZAMAK ist eine der am häufigsten kommerziell genutzten Oberflächenveredelungen, und zwar durch Verzinkung, bei der die zu verzinkende Oberfläche, z. B. das ZAMAK-Teil, mit einer Schicht aus Zink oder einem anderen Material, z. B. Zink oder schwarzem Nickel, Chrom oder anderem, überzogen wird. Ein weiterer, sehr beliebter Industriezweig ist die Lackierung, zu der die Spritzlackierung und die Pulverbeschichtung gehören. Der Vorteil der Pulverbeschichtung ist, dass sie in der Regel weniger anfällig für Abplatzungen und Verschleiß ist.

Das Eloxieren wird zwar seltener verwendet, kann aber die Oberflächenhärte erhöhen und gleichzeitig die Korrosionsbeständigkeit verbessern, vor allem bei hochwertigen Anwendungen wie in der Automobil- oder Möbelindustrie und anderen Bereichen.

2. Arten von Druckguss ZAMAK Alloys

Sie sind als druckgegossene ZAMAK-Legierungen in verschiedenen Qualitäten erhältlich, je nach den jeweiligen Anforderungen. Die in diesen Sortimenten erhältlichen Güten weisen je nach Verwendungszweck des Bauteils eine Vielzahl von Eigenschaften, eine höhere Festigkeit oder eine größere Flexibilität auf.

ZAMAK 3 und ZAMAK 5 gehören zu den am häufigsten verwendeten ZAMAK-Sorten. ZAMAK 3 ist ein gutes Gleichgewicht zwischen Festigkeit und Flexibilität für viele Anwendungen. Im Vergleich zu ZAMAK 5 hat dieses Material eine ausgezeichnete Härte und Festigkeit, was es ideal für strukturell starke Komponenten macht.

ZAMAK ist auch in weiteren Qualitäten erhältlich. In den folgenden Tabellen sind die Zusammensetzung, die Vorteile und die Anwendung dieser Legierungen in der folgenden Reihenfolge aufgeführt.

Tabelle 1: Zusammensetzung der ZAMAK-Druckgusslegierungen

| ZAMAK Legierungssorte | Zink (%) | Aluminium (%) | Magnesium (%) | Kupfer (%) | Andere Elemente |

| ZAMAK Klasse 2 | Bilanz | 4% | 0.035% | 1% | - |

| ZAMAK Klasse 3 | Bilanz | 3,5 bis 4,3% | 0,02 bis 0,05% | 0.25% | Fe <0,1%, Pb <0,005%, Cd <0,004%, Sn <0,003% |

| ZAMAK Klasse 5 | Bilanz | 3,5 bis 4,3% | 0,03 bis 0,06% | 0,75 bis 1,25% | Fe 0,75%, Pb 0,004%, Cd 0,003%, Sn 0,002% |

| ZAMAK Klasse 7 | Bilanz | 3,5 bis 4,3% | 0,005 bis 0,02% | 0.25% | Fe 0,075%, Pb 0,003%, Cd 0,002%, Sn 0,001% |

Tabelle 2: Merkmale und Anwendungen der ZAMAK-Druckgusslegierung

| ZAMAK Legierungssorte | Eigenschaften | Anwendungen |

| ZAMAK Klasse 2 | Stärkste und härteste ZAMAK-Legierung | Schwere Werkzeuge, Maschinenteile |

| ZAMAK Klasse 3 | Ausgewogene Festigkeit, Flexibilität und Gießbarkeit | Automobilkomponenten, Hardware und elektrische Gehäuse |

| ZAMAK Klasse 5 | Höhere Festigkeit und Härte, ausgezeichnete Kriechfestigkeit | Zahnräder, Hebel, kleine Maschinenteile |

| ZAMAK Klasse 7 | Ausgezeichnete Flexibilität und Fließfähigkeit | Elektrische Anschlüsse, Steckverbinder |

3. Vorteile von ZAMAK-Legierungen im Druckguss

Die Hauptgründe für den Einsatz von ZAMAK-Legierungen im Druckgussverfahren sind folgende:

Niedriger Schmelzpunkt: ZAMAK-Legierungen haben einen niedrigen Schmelzpunkt und schmelzen im Allgemeinen bei relativ niedrigen Temperaturen (typischerweise zwischen 380°C und 420°C), wodurch Energie gespart und die Produktionsgeschwindigkeit erhöht wird.

Einfaches Verformen: ZAMAK-Legierungen haben ein leichtes Fließverhalten, das es der Schmelze ermöglicht, den Formhohlraum leicht zu füllen, was die Herstellung komplizierter und hochdimensionaler Teile mit engen Toleranzen begünstigt.

Verhältnis Stärke/Gewicht: Die ZAMAK-Legierungen bieten ein hervorragendes Verhältnis zwischen Festigkeit und Gewicht und sind eine gute Wahl für leichte, mechanisch belastbare Bauteile.

Oberflächenbehandlung: Die Oberflächenbeschaffenheit der ZAMAK-Legierungen ist ausgezeichnet, so dass sie sich für Anwendungen eignen, bei denen die Ästhetik eine große Rolle spielt. Diese Legierungen können jedoch verschiedenen Oberflächenbehandlungen unterzogen werden, wie z. B. Galvanisieren, Eloxieren oder Lackieren, die nicht nur das Aussehen, sondern auch die Beständigkeit dieser Legierungen verbessern.

Recycling: ZAMAK-Legierungen sind vollständig recycelbar, wodurch Materialkosten und Abfälle reduziert werden. Recycling schont nicht nur die Ressourcen, sondern erhöht auch die Nachhaltigkeit eines Produktionszyklus.

4. Allgemeine Anwendungen von ZAMAK-Legierungen

ZAMAK-Legierungen werden in einer Vielzahl von Branchen eingesetzt:

- Carbonschaum-Äquivalent ZAMAK-Druckguss wird aufgrund der Festigkeit, des geringen Gewichts und der Temperaturbeständigkeit des ZAMAK-Druckgussmaterials für Teile wie Türgriffe, Motorteile und Elektrogehäuse verwendet.

- ZAMAK-Legierungen sind die perfekte Wahl für Elektronik, z. B. in Handygehäusen, Leiterplatten oder Steckverbindern, und sie bieten eine gute EMI-Abschirmung und Haltbarkeit.

- Gängige Werkstoffe für Beschläge, die gleichzeitig stabil und korrosionsbeständig sind, sind ZAMAK-Legierungen, die bei der Herstellung von Armaturen, Türbeschlägen, Schlössern und Knöpfen verwendet werden.

- Anwendungen mit Oberflächenbehandlung: ZAMAK eignet sich gut für dekorative Anwendungen, bei denen eine Vielzahl von Oberflächenveredelungen aufgebracht werden können, von künstlerischen Anwendungen wie Schmuck, Sammlerstücken und Ornamenten.

Nachfolgend finden Sie eine Tabelle, in der die Anwendung von ZAMAK-Druckgussteilen in verschiedenen Bereichen beschrieben wird, sowie Absätze zu den einzelnen Kategorien, die in dieser Tabelle aufgeführt sind.

Anwendungen von ZAMAK Druckgussteilen

| Industrie | Beispiele verwenden |

| Autoindustrie | Türgriffe, Knöpfe, Ventilatoren, Soundsysteme, Teile zur Einstellung der Sicherheitsgurte, Motorkomponenten, Anlasser, elektronische Geräte für Autos. |

| Elektronikindustrie | Laptop-Gussteile und -Teile, Mobiltelefone, Kopfhörer, TV-Fernbedienungen. |

| Hardware und Möbel | Griffe, Hebel, Züge, Gelenke, Schubladenschienen, dekorative Möbelteile. |

| Sanitäranlagen und Haushaltsgeräte | Wasserhahngriffe, Duschköpfe, Wählscheiben für Geräte, Schalter, Zierleisten. |

| Spielzeug und Sportartikel | Spielzeugfahrzeuge aus Druckguss, Mini-Eisenbahnen, Teile für Spielzeugwaffen und Sportgeräte. |

1. Autoindustrie

Die Automobilindustrie ist einer der größten Anwender von ZAMAK-Druckgussteilen, da sie sich durch Festigkeit, Präzision und geringes Gewicht auszeichnen. ZAMAK-Teile sind leicht, was sehr vorteilhaft ist, wenn es darum geht, die Kraftstoffeffizienz zu verbessern und gleichzeitig die Leistung der verschiedenen Automobilkomponenten zu erhalten. Die hergestellten komplizierten Teile wie Türgriffe, Knöpfe und Bedienelemente sind langlebig und sehr ästhetisch, so dass ZAMAK-Legierungen auch hier die perfekte Wahl darstellen. Darüber hinaus wird ZAMAK in wichtigen Teilen der Klimaanlage (AC) Ventilatoren, Sound-System-Teile, Sicherheitsgurt-Einsteller, und Motorteile verwendet, so dass das Fahrzeug ordnungsgemäß funktioniert auch unter schwierigen Bedingungen.

2. Elektronikindustrie

Der Druckguss ZAMAK ist für die Elektronikindustrie von größter Bedeutung, da er elektromagnetische Störungen (EMI) wirksam abschirmt. Aufgrund der einzigartigen Eigenschaften von ZAMAK werden potenzielle Störungen des Signals, die bei elektronischen Geräten üblich sind, verhindert. Verschiedene Produkte wie Laptop-Gussteile, Mobiltelefonteile, TV-Fernbedienungen und Kopfhörer verwenden ZAMAK-Teile. ZAMAK-Legierungen bieten ein hohes Maß an Präzision und Haltbarkeit und sind daher eine gute Wahl für elektronische Bauteile, die sowohl strukturelle Integrität als auch Beständigkeit gegen den Einfluss elektromagnetischer Felder aufweisen müssen.

3. Hardware und Möbel

Aufgrund dieser Tatsache finden ZAMAK-Druckgussteile in der Eisenwaren- und Möbelindustrie breite Anwendung, da sie hervorragende Haftungseigenschaften aufweisen und eine hochwertige Oberflächenbeschaffenheit erreichen. ZAMAK-Legierungen eignen sich daher auch für dekorative Anwendungen. In diesem Bereich werden sie auch häufig für Griffe und Hebel, Griffe und Gelenke sowie für Schubladenführungen und dekorative Möbelteile verwendet. ZAMAK-Legierungen können mit verschiedenen Beschichtungen - zum Beispiel Chrom- oder Pulverbeschichtungen - versehen werden, um eine hochwertige Oberfläche zu erhalten, die dennoch funktionell und langlebig ist.

4. Sanitäranlagen und Haushaltsgeräte

Aufgrund ihrer Korrosionsbeständigkeit werden ZAMAK-Druckgussteile auch häufig in der Sanitär- und Haushaltsgeräteindustrie verwendet, wo die Teile eine hohe Festigkeit aufweisen müssen. Der Hauptgrund für die hohe Formbarkeit von ZAMAK-Legierungen ist, dass sie sich in komplexe Formen bringen lassen, die in der Sanitärtechnik benötigt werden. Beispiele für ZAMAK-Teile in diesem Bereich sind Wasserhahngriffe, Duschköpfe, Drehknöpfe für Geräte und Schalter. ZAMAK kann den rauen Bedingungen von Wasser und Dampf standhalten und behält dennoch seine strukturelle Integrität, was es zu einem guten Material für solche Anwendungen macht.

5. Spielzeug und Sportartikel

ZAMAK-Druckguss wird aufgrund seiner Festigkeit, Präzision und seines geringen Gewichts in der Regel in der Spielzeug- und Sportgeräteindustrie eingesetzt. Die ZAMAK-Legierungen ermöglichen die Herstellung spezifischer und komplexer Teile wie Druckguss-Spielzeugfahrzeuge, Mini-Eisenbahnen oder Spielzeugwaffenteile. Außerdem ist ZAMAK haltbar und widersteht dem Verschleiß in Sportgeräten. ZAMAK sorgt dafür, dass das Endprodukt, z. B. ein Spielzeugauto oder ein Sportartikel, die oben genannten Eigenschaften aufweist.

5. ZAMAK-Legierungen werden aus einer Vielzahl von Gründen im Druckguss eingesetzt.

ZAMAK-Legierungen, deren Spektrum hauptsächlich aus Zink, Aluminium, Magnesium und Kupfer besteht, werden aufgrund ihrer spezifischen Eigenschaften immer häufiger im Druckguss eingesetzt. Im Allgemeinen bieten sie Vorteile, die die anderer Metalle in bestimmten Anwendungen übertreffen. Im Folgenden werden daher einige wichtige Gründe genannt, warum ZAMAK-Legierungen im Druckguss am häufigsten verwendet werden:

Grund #1: Hohe Fluktuation

Die ZAMAK-Legierungen zeichnen sich jedoch durch eine außergewöhnliche Eigenschaft aus: die hohe Fließfähigkeit. Die Leichtigkeit, mit der geschmolzenes Metall beim Gießen in den Formhohlraum fließt, wird als Fließfähigkeit bezeichnet. Da ZAMAK diese Eigenschaft besitzt, lässt es sich leichter in komplizierte Formen einfüllen, die komplexe Formen aufweisen. Da das geschmolzene Metall frei in alle Teile des Formhohlraums fließen kann, haben die fertigen Druckgussteile glatte, gleichmäßige und einheitliche Oberflächen. Diese Eigenschaft ist vor allem bei Funktionsteilen hilfreich, z. B. bei Teilen mit komplizierten Geometrien, die sehr feine Details erfordern.

Grund #2: Zähigkeit und hohe Steifigkeit

ZAMAK-Legierungen weisen eine gute Zähigkeit und leichte Verformbarkeit auf. Diese Legierungen sind recht langlebig und können im Dauerbetrieb oder unter hohen Belastungen eingesetzt werden. Einer der Hauptvorteile von ZAMAK 2 und 5 ist die hohe Steifigkeit und Zähigkeit dieser Legierungen, die für stark beanspruchte Produkte geeignet sind. ZAMAK-Druckgusslegierungen sind zuverlässig für Bauteile, die häufigen Belastungen und Verschleiß ausgesetzt sind, da die Legierung langlebig ist.

Grund #3: Hohes Festigkeits-Gewichts-Verhältnis

Obwohl die Zugfestigkeit von Aluminiumlegierungen etwas höher ist, sind ZAMAK-Legierungen in Bezug auf das Verhältnis von Festigkeit zu Gewicht immer noch sehr gut. ZAMAK-Druckgussteile sind leicht und haben dennoch eine Zugfestigkeit von 280 MPa, was sie für viele Anwendungen in unterschiedlichen Branchen geeignet macht, in denen sowohl Festigkeit als auch Gewichtsreduzierung die gewünschten Eigenschaften sind. Die Ausgewogenheit der ZAMAKs macht sie zu einem idealen Ersatz für Aluminium, wenn es um Teile geht, die sowohl robust als auch leicht sein müssen.

Grund #4: Niedriger Schmelzpunkt

ZAMAK-Legierungen haben den Vorteil eines relativ niedrigen Schmelzpunktes, der im Bereich von 380°C bis 420°C liegt (außer ZAMAK 2). Diese Eigenschaft bietet mehrere entscheidende Vorteile:

- Dies hat zur Folge, dass die Energiekosten geringer sind, da weniger Energie benötigt wird, um das Metall bei niedrigeren Temperaturen zu schmelzen.

- Niedrigerer Schmelzpunkt: Das Ergebnis ist eine schnellere Erstarrung der Gussteile und damit eine schnellere Produktion.

- Weniger Gussfehler: Nachdem ein Teil sehr schnell erstarrt ist, ist es schwieriger, Gussfehler zu erleiden.

Grund #5: Hervorragende Adhäsion

ZAMAK-Legierungen gelten als gute Bindeglieder zu verschiedenen Beschichtungsmaterialien. Diese Eigenschaft ermöglicht eine große Vielfalt (im Gegensatz zu hoher Präzision) an leitenden Materialien innerhalb der Oberflächenbehandlung (d.h. Galvanisierung oder Lackierung) für ein Endprodukt mit einem besonderen Aussehen. Die starke Haftung sorgt dafür, dass die Beschichtungen im Laufe der Zeit an Ort und Stelle bleiben, was dazu beiträgt, sowohl die Ästhetik als auch die Haltbarkeit von Druckgussteilen zu verbessern. Diese Eigenschaft eignet sich gut für Produkte, bei denen sowohl Funktionalität als auch ein hochwertiges Finish gefragt sind.

Grund #6 Ausgezeichnete Verschleiß- und Lagereigenschaften

ZAMAK-Legierungen haben eine gute Verschleißfestigkeit und sind beständig gegen die Reibung in beweglichen Teilen. ZAMAK-Bauteile behalten ihre Funktionstüchtigkeit unter Dauerbelastung. Aufgrund ihrer Verschleißfestigkeit können ZAMAK-Druckgusslegierungen für Anwendungen verwendet werden, die speziell für bewegliche Teile wie Zahnräder, Hebel und andere mechanische Komponenten bestimmt sind. Dies führt zu einer Minimierung der Notwendigkeit ihres häufigen Austauschs und bietet langfristige Zuverlässigkeit bei minimierten Wartungskosten.

Grund #7: 100% Recycelbar und umweltschonend

ZAMAK-Legierungen sind recycelbar und daher ein ökologisch unbedenkliches Material. Die Qualität des Endprodukts leidet nicht unter dem erneuten Einschmelzen und der Wiederverwendung von ZAMAK-Abfallmaterial. Außerdem wird das Produkt dadurch wiederverwertbar, was den Abfall reduziert und die Rohstoffkosten senkt. ZAMAK-Legierungen können in vielen Industriezweigen wiederverwendet werden, da die Nachhaltigkeit immer wichtiger wird, und die Verwendung von ZAMAK-Legierungen trägt zur Verbesserung des umweltfreundlichen Herstellungsprozesses bei.

Grund #8: Kostengünstig

Andererseits kosten ZAMAK-Druckgusslegierungen etwas mehr als Aluminiumlegierungen, sind aber dennoch erschwinglich, da die Kosten niedriger sind als bei anderen Metallen. ZAMAK-Legierungen sind im Vergleich zu Hochleistungslegierungen wie Messing und Kupfer preiswerter (und damit wirtschaftlich). ZAMAK-Legierungen weisen hervorragende Gießeigenschaften auf, sind sehr langlebig und dennoch wirtschaftlich, was für Hersteller attraktiv ist, um ein ausgewogenes Verhältnis zwischen Leistung und Budget zu finden.

6. Wie wählt man den richtigen Zamak-Druckguss-Hersteller?

Bei der Auswahl eines Zamak-Druckguss-Herstellers oder -Lieferanten sind einige Dinge zu beachten, um optimale Ergebnisse für Ihr Projekt zu gewährleisten:

- Der Hersteller sollte Erfahrung im Zamak-Druckguss sowie gute Kenntnisse über diese Legierung und das Gießverfahren haben. So kann er Ihr hochwertiges Teil nach Ihren Vorgaben herstellen.

- Fähigkeiten und Ausrüstung - Suchen Sie einen Hersteller mit fortschrittlicher Ausrüstung, der in der Lage ist, große Produktionsläufe mit Präzision und Qualität durchzuführen.

- Ein vertrauenswürdiger Hersteller sollte Zertifizierungen wie ISO 9001 vorweisen können, die belegen, dass er strenge Qualitätskontrollverfahren anwendet, um in allen Teilen Konsistenz und hohe Standards zu gewährleisten.

- Jedes Projekt sollte einzigartig sein, und ein guter Zamak-Druckguss-Hersteller sollte Optionen zur Anpassung an Ihre Anforderungen anbieten, wie z. B. kundenspezifische Oberflächen, spezielle Beschichtungen oder spezielle Legierungen wie Zamak 3-Druckguss.

- Eine enge Beziehung zum Hersteller ist der Schlüssel - Kundenbetreuung. Prüfen Sie die Lieferanten, die während des gesamten Prozesses von der Entwicklung über die Produktion bis hin zur Auslieferung einen guten Kundendienst bieten.

7. Warum ist Die Cast Zamak 3 eine so beliebte Wahl für Scheinwerfer?

Eine der meistverwendeten Zamak-Legierungen in der Druckgussindustrie ist das Druckguss-Zamak 3. Zamak 3 ist bekannt für seine guten mechanischen Eigenschaften mit guter Festigkeit, Haltbarkeit und einfacher Gießbarkeit. Aufgrund seines hohen Zinkgehalts verfügt es über eine gute Korrosionsbeständigkeit, wodurch es sich für Teile eignet, die im Freien und in der Automobilindustrie eingesetzt werden. Außerdem lässt sich Zamak 3 leicht in komplexe Formen gießen, was sowohl große als auch kleine Projekte erleichtert.

Aufgrund dieser Vorteile ist Zamak 3 Druckguss nach wie vor die Lösung für viele Anwendungen, bei denen Festigkeit, Gewicht und Korrosionsbeständigkeit entscheidend sind.

Wir sind CNM TECH - einer der führenden ZAMAK-Druckgusshersteller.

Wir von CNM TECH sind Experten für die Lieferung von hochwertigen ZAMAK-Druckgussteilen. Als jahrelanger Profi in der Branche sind wir stolz darauf, langlebige, präzise und relativ preiswerte ZAMAK-Druckgussteile für eine Vielzahl von Branchen zu produzieren. Wir verwenden modernste Fertigungsverfahren, um sicherzustellen, dass wir qualitativ hochwertige und zuverlässige Teile liefern.

Wir wissen also, welche Materialien Sie verwenden müssen. Deshalb konzentrieren wir uns auf ZAMAK-Legierungen mit ausgezeichnetem Fließverhalten, hohem Festigkeits- und Gewichtsverhältnis, niedrigem Schmelzpunkt und Recyclingfähigkeit. Unsere ZAMAK-Druckgussteile eignen sich für Anwendungen in der Automobil-, Elektronik- oder Beschlagindustrie und halten auch den extremsten Bedingungen stand.

Wir von thediecasting.com arbeiten mit unseren Kunden zusammen, um die genauen Bedürfnisse zu verstehen und ihnen Lösungen anzubieten, die speziell auf ihre Bedürfnisse zugeschnitten sind. Als Beweis für unser Fachwissen in Sachen Innovation und ein Team von qualifizierten Ingenieuren versprechen wir, präzisionsgefertigte Produkte mit ausgezeichneten Oberflächen zu liefern.

Wenn Sie erstklassige Qualität benötigen ZAMAK Druckgussist CNM TECH der richtige Partner, um Ihren Entwurf in die Realität umzusetzen. Wenn Sie mehr darüber erfahren möchten, wie wir Ihnen bei Ihrem nächsten Projekt helfen können, besuchen Sie uns unter thediecasting.com!

8. Schlussfolgerung

Abschließend wird festgestellt, dass das Zamak-Druckgussverfahren in Bezug auf Kosten, Effizienz und Vielseitigkeit unübertroffene Vorteile aufweist. Unabhängig davon, ob Sie Teile für die Automobil-, Elektronik- oder Konsumgüterindustrie benötigen, ist Zamak-Druckguss ein Verfahren, mit dem Sie qualitativ hochwertige und langlebige Teile herstellen können. Druckguss Zamak 3 bietet einzigartige Vorteile und kann in Verbindung mit dem Einsatz eines geeigneten Zamak-Druckgussherstellers sicherstellen, dass Ihr Auftrag alle Anforderungen erfüllt und Ihre Produktionskosten niedrig bleiben. Mit dieser Stärke, der Präzision und der Effizienz des Zamak-Druckgusses sind Unternehmen immer noch in der Lage, hochleistungsfähige Teile herzustellen, die den wechselnden Anforderungen der modernen Industrie gerecht werden.

FAQs

1. Was ist Zamak-Druckguss?

Es ist auch bekannt als das Verfahren zur Herstellung präziser, haltbarer Teile durch Einspritzen einer geschmolzenen Zamak-Legierung in eine Form. Es ist beliebt, weil es kostengünstig und stabil ist und zur Herstellung komplexer Formen mit geringem Nachbearbeitungsbedarf verwendet werden kann.

2. Was ist der Unterschied zwischen Zamak 3 und anderen Zamak-Legierungen?

Zamak 3 ist die gebräuchlichste Zamak-Legierung, weil sie ein ausgewogenes Verhältnis zwischen Festigkeit und leichter Gießbarkeit bietet. Andere Legierungen, wie Zamak 5, bieten je nach Bedarf eine höhere Festigkeit oder Härte, aber Zamak 3 ist extrem vielseitig.

3. Der Zamak-Druckguss wird verwendet in?

In der Automobil-, Elektronik-, Konsumgüter- und Industrieausrüstungsindustrie erfreuen sich die langlebigen und präzisen Komponenten, die mit Zamak-Druckguss hergestellt werden, großer Beliebtheit.

4. Wie wählt man einen Zamak-Druckgusshersteller aus?

Wählen Sie einen Zamak-Druckguss-Hersteller mit Erfahrung, Ausrüstungsmöglichkeiten, Qualitätszertifizierung, kundenspezifischer Anpassung und solidem Kundendienst.