Zamak-Legierungen, die üblicherweise im Druckguss verwendet werden, haben attraktive Eigenschaften wie Vielseitigkeit, Festigkeit und Haltbarkeit. Von allen Zinkdruckguss Legierungen, Zamak3 und Zamak5 sind aufgrund ihrer besonderen Eigenschaften und der Vielseitigkeit der Anwendungsbereiche am weitesten verbreitet. Um eine Beeinträchtigung der Funktionen zu vermeiden, ist es für die Hersteller und Ingenieure, die die Auswahl treffen, wichtig, die verschiedenen Eigenschaften dieser Legierungen zu kennen und zu unterscheiden. In diesem Leitfaden werden alle Unterschiede und Gemeinsamkeiten zwischen Zamak 3 und Zamak 5 sowie ihre Verwendung in verschiedenen Bereichen und ihre Möglichkeiten erläutert.

Was ist Zamak?

Zamak, ein Akronym für Zink, Aluminium, Magnesium und Kupfer, bezeichnet eine Gruppe von Legierungen auf Zinkbasis, die häufig für den Druckguss verwendet werden. Einige der Eigenschaften, die diese Legierungen so begehrenswert machen, sind: poliertes Aussehen, präzise Abmessungen und hohe Korrosionsbeständigkeit.

Die Art der Zamak-Legierung variiert je nach dem Anteil von Aluminium, Magnesium und Kupfer, den sie enthält. Die beiden gebräuchlichen Formen sind Zamak 3 und Zamak 5, die unterschiedliche Parameter für verschiedene Branchen aufweisen.

Chemische Zusammensetzung von Zamak 3 und Zamak 5

Der Grund dafür ist, dass die Leistung von Zamak 3 und Zamak 5 von der chemischen Zusammensetzung abhängt. Diese beiden Legierungen enthalten einen hohen Anteil an Zink, aber sie unterscheiden sich in den sekundären Elementen, die zu unterschiedlichen Eigenschaften führen.

| Element | Zamak 3 Zusammensetzung (%) | Zamak 5 Zusammensetzung (%) |

| Zink (Zn) | ~96 | ~95.5 |

| Aluminium (Al) | ~3.9 | ~3.9 |

| Magnesium (Mg) | ~0.04 | ~0.04 |

| Kupfer (Cu) | 0 | ~0.75 |

Wesentliche Unterschiede

- Zamak 3 enthält kein Kupfer, was ihm in bestimmten Umgebungen eine etwas bessere Korrosionsbeständigkeit verleiht.

- Zamak 5 enthält etwa 0,75% Kupfer, was seine Festigkeit und Härte erhöht.

- Vergleich der mechanischen Eigenschaften

Aus diesem Grund weisen Zamak 3 und Zamak 5 einige Unterschiede in den mechanischen Eigenschaften auf, die sich aus den Unterschieden in ihrer Formulierung ergeben. Dies wirkt sich auf ihre Verwendung sowie ihre Arbeitseffizienz unter verschiedenen Umständen aus.

Tabelle: Mechanische Eigenschaften von Zamak 3 vs. Zamak 5

| Eigentum | Zamak 3 | Zamak 5 |

| Dichte (g/cm³) | 6.6 | 6.7 |

| Streckgrenze (Mpa) | 220 | 250 |

| Dehnung (%) | 10 | 7 |

| Härte (Brinell) | 82 | 90 |

| Schlagfestigkeit (J) | Höher als Zamak 5 | Niedriger als Zamak 3 |

Analyse

- Stärke: Zamak 5 hat eine höhere Zug- und Streckgrenze, was es für anspruchsvolle Anwendungen robuster macht.

- Duktilität: Zamak 3 weist eine bessere Dehnbarkeit und Schlagfestigkeit auf und eignet sich für Teile, die Flexibilität erfordern.

- Härte: Die höhere Härte von Zamak 5 gewährleistet eine bessere Verschleißfestigkeit.

- Anwendungen von Zamak 3 und Zamak 5 Druckgussprodukte

Die Eigenschaften von Zamak 3 und Zamak 5 machen sie nämlich für bestimmte Verwendungszwecke geeignet.

Zamak 3 Gießen Anwendungen

- Konsumgüter: Häufig zu sehen auf Druckguss-Endprodukten wie Autotürgriffen, Reißverschlüssen und anderen kleinen Zierteilen.

- Elektronik: Druckgussteile aus Zamak 3 können auch eine stabilere Dimension als andere Druckgusslegierungen beibehalten, insbesondere bei Gehäuse- oder Schaltschrankanwendungen.

- Spielzeug: Viele Spielzeuge, die mit dem Zamak 3-Druckgussverfahren hergestellt werden, sind für ihre gute Oberflächenqualität und ihr leicht zu bearbeitendes Material bekannt.

Zamak 5 Druckguss Anwendungen

- Automobilindustrie: Aufgrund ihrer hohen Festigkeit werden Druckgussteile aus der Legierung Zamak 5 für die Struktur- und Funktionsteile einer Vielzahl von Geräten verwendet.

- Hardware: Schreibgeräteteile - Scharniere, Halterungen, Schlösser aus Zinkdruckguss - profitieren von seiner erhöhten Härte.

- Industrielle Ausrüstung: Zamak 5-Druckgussteile sind die erste Wahl für alle Teile aus Zinklegierungen, die hohen Belastungen ausgesetzt sind.

Tabelle: Anwendungen nach Industriezweigen

| Industrie | Zamak 3 Druckguss | Zamak 5 Druckguss |

| Konsumgüter | Kleine Dekorationsartikel | Hochbelastbare Funktionsteile |

| Automobilindustrie | Belastungsarme Innenteile | Hochbeanspruchte Strukturteile |

| Elektronik | Präzisions-Gehäuse | Hitzebeständige Komponenten |

Vorteile und Beschränkungen

Vorteile von Zamak 3 Druckgussprodukte

- Kostengünstig: Geringere Materialkosten im Vergleich zu Zamak-5-Legierungen.

- Korrosionsbeständigkeit: Hervorragend geeignet für Umgebungen, in denen Kupfer die Korrosion beschleunigen würde.

- Einfaches Gießen: Bietet eine bessere Fließfähigkeit während des Herstellungsprozesses von Zinkdruckguss.

Vorteile von Zamak 5 Druckgussprodukte

- Festigkeit und Härte: Höhere mechanische Festigkeit und Verschleißfestigkeit.

- Langlebigkeit: Besser geeignet für stark beanspruchte Anwendungen.

- Oberflächenbehandlung: Verbesserte Eignung für Beschichtung und Veredelung.

Beschränkungen

Zamak 3:

Aufrechterhaltung einer begrenzten Leistung, wenn der Betrieb unter hohen Stressbedingungen erforderlich ist.

Zamak 5:

Dies ist ein weiterer Grund für eine etwas geringere Korrosionsbeständigkeit bei höheren Konzentrationen von Kupfer in der Legierung.

Druckguß Zamak 3 vs. Druckguß Zamak 5

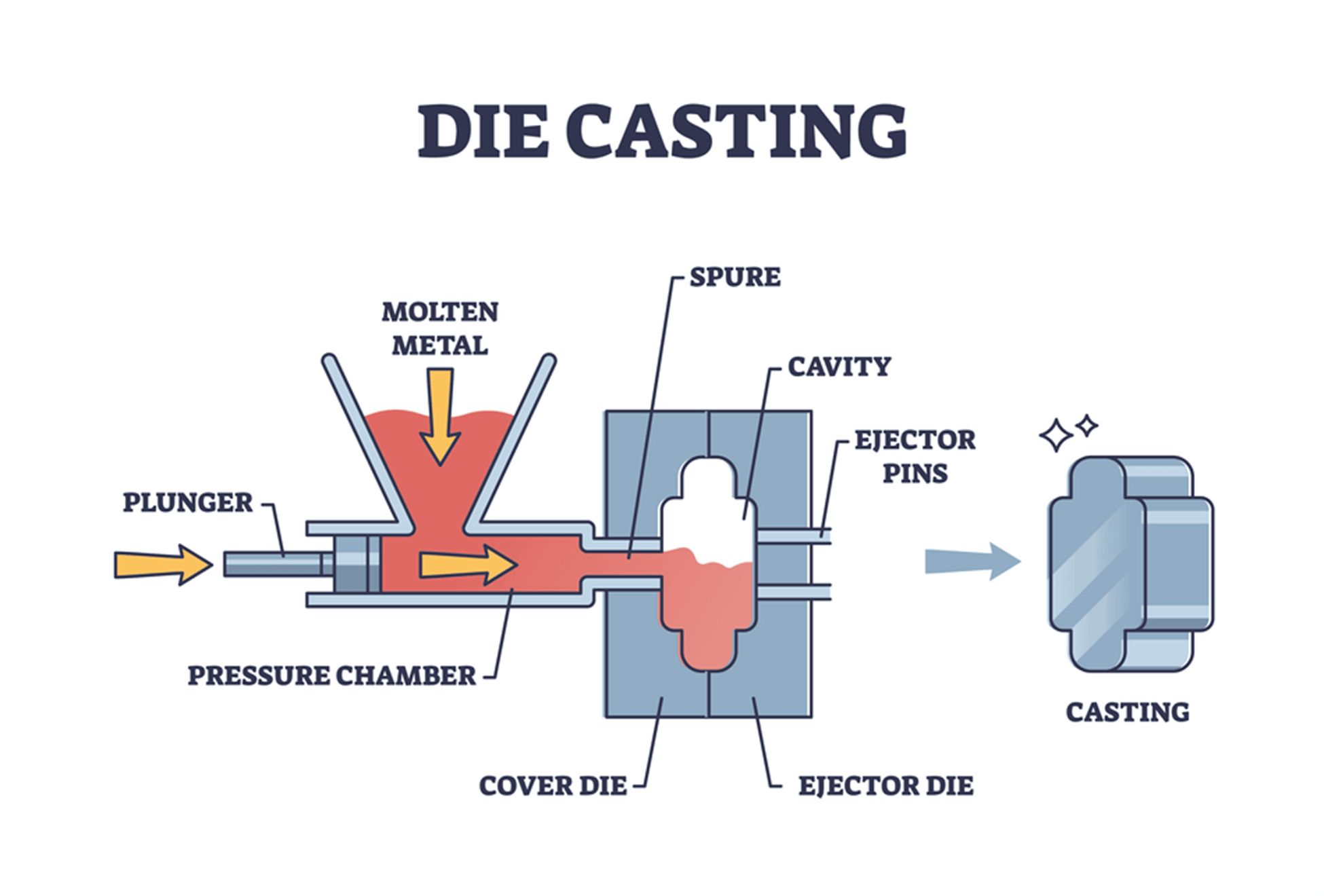

Beim Druckguss wird ein Metall unter hohem Druck in einen Formhohlraum gepresst. Sowohl Druckgießen Zamak 3 und Druckgießen Zamak 5 zeichnen sich durch die Herstellung komplizierter Formen mit engen Toleranzen aus, aber es gibt bemerkenswerte Unterschiede:

| Parameter | Druckguß Zamak 3 | Druckguss Zamak 5 |

| Flüssigkeit | Überlegene | Etwas niedriger |

| Schrumpfung | Minimal | Etwas höher |

| Gießtemperatur | Niedriger (~380°C) | Geringfügig höher (~385°C) |

| Bearbeitbarkeit | Ausgezeichnet | Gut |

Überblick über den Druckgießprozess

Wichtige Überlegungen:

- Benutzerfreundlichkeit: Zamak 3-Druckguss hat auch Ziehvorteile gegenüber den anderen Gussarten, weil es eine vergleichsweise niedrigere Gießtemperatur und ein besseres Fließverhalten aufweist.

- Stresstoleranz: Daher kann Zamak 5-Druckguss in einer Anwendung mit robusten Teilen und Komponenten verwendet werden.

- Die Wahl der richtigen Legierung

Zu berücksichtigende Faktoren

Bewerbungsvoraussetzungen:

- Für Anwendungen, die eine hohe Dimensionsstabilität, Korrosionsbeständigkeit und eine geringe Lagerbelastung erfordern, sollte der legierte Werkstoff Zamak 3 verwendet werden.

- Bei der Auswahl nach Festigkeit und Härte sollten Sie die Legierung Zamak 5 für Teile wählen, die eine hohe Haltbarkeit und eine geringere Belastungstoleranz erfordern.

Kosten:

- Es wird festgestellt, dass die Legierung Zamak 3 etwas billiger ist als die Legierung Zamak 5.

Umwelt:

- Zamak 3 kann unter korrosiven Bedingungen besser abschneiden, da die Legierung zu wenig Kupfer enthält.

Entscheidungstabelle: Zamak 3 vs. Zamak 5

| Anforderung | Empfohlene Legierung |

| Hohe Festigkeit | Zamak 5 Legierung |

| Kosteneffizienz | Zamak 3 Legierung |

| Korrosionsbeständigkeit | Zamak 3 Legierung |

| Abriebfestigkeit | Zamak 5 Legierung |

Praktische Anwendungsfälle für Zamak 3 und Zamak 5

Wir werden also untersuchen, wie die angenommenen Szenarien von Zamak 3 und Zamak 5 in der Praxis funktionieren. Dies wird ihnen auch die Vorteile und die Art ihrer Anwendbarkeit auf bestimmte Funktionen deutlich machen.

Zamak 3 in der Praxis

- Elektronikindustrie: Zamak 3-Druckguss wird vorwiegend für Anwendungen eingesetzt, bei denen die Materialien

Die Anforderungen an das Material sind mäßig hoch, wenn es für den Druckguss von elektronischen Gehäusen und Steckern verwendet wird. Das Material hat einen sehr niedrigen Wärmeausdehnungskoeffizienten und eine hohe Maßstabilität, was die Einhaltung enger Toleranzen ermöglicht, die für Bauteile mit kritischen Passungen und Ausrichtungen erforderlich sind. - Konsumgüter: Im Vergleich zu Zamak 2 bietet die Legierung Zamak 3 eine bessere Oberflächenbeschaffenheit, was sie ideal für die Verwendung in dekorativen Produkten, Schmuck, Rahmen und kleinen Werkzeugen macht.

- Prototyping: Insgesamt kann die vorgeschlagene Versuchslegierung oft in relativ kurzer Zeit gegossen und bearbeitet werden, was sie für den Einsatz in der Prototypenmontage geeignet macht.

Zamak 5 in der Praxis

- Automobilsektor: Daher wird Zamak 5 häufig für Konstruktionsteile wie Halterungen, Getriebegehäuse oder Motorkomponenten verwendet, da es eine höhere Festigkeit und Härte aufweist.

- Bauelemente: Aufgrund seiner Haltbarkeit und Verschleißfestigkeit eignet sich Zamak 5 für Scharniere, Schlösser und architektonische Befestigungen.

- Industrielle Ausrüstung: Die Legierung Zamak 5 eignet sich hervorragend für die Herstellung von robusten Maschinenteilen, die eine lange Lebensdauer unter Stress- und Verschleißbedingungen aufweisen.

Fallstudie: Druckguss Zamak 3 vs. Druckguss Zamak 5 in Automobilanwendungen

Szenario

Ein Automobilhersteller benötigt Druckgussteile für Innenraumbefestigungen und Halterungen.

- Innenausstattung:

- Material: Zamak 3.

- Der Grund: Armaturen müssen eine bessere Maßhaltigkeit, ein besseres Aussehen und eine höhere Korrosionsbeständigkeit aufweisen. Diese Eigenschaften sind bei Zamak 3 perfekt gegeben, weshalb es die Anforderungen perfekt erfüllt.

- Das Ergebnis: Kostengünstige Herstellung bei angemessener Verarbeitung und glänzenden Teilen.

- Strukturelle Halterungen:

- Material: Zamak 5.

- Der Grund: Mechanische Beanspruchungen in Klammern erfordern eine höhere Zugfestigkeit und Härte des Materials. Das ist die Art von Haltbarkeit, die Zamak 5 mitbringt.

- Das Ergebnis: Langlebige Komponenten, die auch bei längerem Gebrauch nicht verformt werden.

Aufkommende Trends in der Anwendung von Zamak-Legierungen

Mit den Fortschritten in der Fertigungstechnologie und der Materialwissenschaft, Zamak 3 Legierung und Zamak 5 Legierung finden innovative Anwendungen:

- Integration der additiven Fertigung:

- Kombinieren Zamak-Druckguss Komponenten mit 3D-gedruckten Teilen für Hybridlösungen.

- Die Maßgenauigkeit von Zamak-Legierungen ergänzt die Anpassungsfähigkeit der additiven Fertigung.

- Grüne Produktion:

- Die Wiederverwertung von Blechen aus Zamak-Legierungen ist auf dem Vormarsch, weil sie den Aspekt der Verschwendung verringert und die natürliche Umwelt schont.

- Sowohl Zamak 3 als auch Zamak 5 sind 100% Recycelbare Materialien, die zum Gießen verwendet werden: Nachhaltig. Auswirkung.

- Sowohl Zamak 3 als auch Zamak 5 sind vollständig recycelbar und entsprechen damit den Zielen der Nachhaltigkeit.

- Produktion von Miniaturteilen:

- Es wird erwartet, dass beide Legierungen zunehmend im Mikrodruckguss für Hersteller von winzigen Teilen für elektronische Geräte und medizinische Ausrüstungen Verwendung finden werden.

Erweiterte Oberflächenbearbeitung für Zamak 3 und Zamak 5

Die Anwendung einer geeigneten Oberflächenbehandlung ist wichtig für die Verbesserung des Aussehens, der Korrosionsschutzeigenschaften und der allgemeinen Leistung von Druckgussteilen. Die beiden Werkstoffe Zamak 3 und Zamak 5 lassen sich durch den Einsatz verschiedener Endbearbeitungsverfahren leicht polieren.

Beliebte Veredelungsmethoden

- Galvanische Beschichtung:

- Bietet eine dauerhafte, dekorative Oberfläche.

- Der höhere Kupfergehalt von Zamak 5 führt zu einer besseren Haftung bei der Beschichtung.

- Pulverbeschichtung:

- Bietet robuste Korrosionsbeständigkeit und Farbanpassung.

- Üblich für Konsumgüter und Komponenten für den Außenbereich.

- Polieren und Schwabbeln:

- Wird in erster Linie auf Zamak 3 angewendet, um eine polierte, spiegelähnliche Oberfläche zu erzeugen.

Vergleich der Veredelungskompatibilität

| Finishing-Methode | Zamak 3 Leistung | Zamak 5 Leistung |

| Galvanik | Gut | Ausgezeichnet |

| Pulverbeschichtung | Ausgezeichnet | Ausgezeichnet |

| Polieren | Überlegene | Gut |

Infografik mit einer Zusammenfassung von Zamak 3 und Zamak 5

Zamak 3:

- Hervorragende Dimensionsstabilität.

- Kostengünstig und korrosionsbeständig.

- Ideal für Konsumgüter und Elektronik.

Zamak 5:

- Erhöhte Festigkeit und Härte.

- Geeignet für strukturelle und verschleißfeste Komponenten.

- Bevorzugt für Automobil- und Industrieanwendungen.

Wichtige Einsichten und Empfehlungen

Wann sollte man Zamak wählen? 3:

- sich entscheiden für Zamak 3 wenn die Kosten im Vordergrund stehen und die Anwendung eine hervorragende Fließfähigkeit und Korrosionsbeständigkeit erfordert, ohne dass hohe Anforderungen gestellt werden.

- Ideal für Konsumgüter, Elektronik und Prototypen.

Wann man Zamak wählen sollte 5:

- Wählen Sie Zamak 5 für Anwendungen, die eine höhere mechanische Festigkeit und Verschleißfestigkeit erfordern.

- Am besten geeignet für Automobilkomponenten, Industriemaschinen und stark beanspruchte Hardware.

Vergleich der langfristigen Leistung von Zamak 3 und Zamak 5

Es ist daher notwendig, den Unterschied in der Langzeitleistung zwischen Zamak 3 und Zamak 5 zu berücksichtigen. Diese beiden Legierungen weisen unterschiedliche Gebrauchseigenschaften auf, wie z. B. ihre Haltbarkeit unter Umwelt- und Betriebsbedingungen, Stress, Temperatur und korrosiven Umgebungen.

Korrosionsbeständigkeit

- Zamak 3:

- Hervorragende Korrosionsbeständigkeit, da kein Kupfer enthalten ist.

- Außergewöhnlich gute Leistung in feuchten und leicht korrosiven Umgebungen.

- Ideal für Anwendungen, bei denen das Bauteil Feuchtigkeit oder feuchten Bedingungen ausgesetzt ist.

Zamak 5:

- Der Kupfergehalt erhöht die Festigkeit, verringert aber leicht die Korrosionsbeständigkeit.

- Zusätzliche Oberflächenbehandlungen wie Beschichtungen sind oft notwendig, um die Widerstandsfähigkeit in hochkorrosiven Umgebungen zu verbessern.

Stress- und Ermüdungsresistenz

- Zamak 3:

- Sein höherer Dehnungsprozentsatz ermöglicht es ihm, geringfügige Verformungen ohne Rissbildung zu überstehen, wodurch es sich für Anwendungen mit geringer Belastung und hoher Haltbarkeit eignet.

Zamak 5:

- Aufgrund seiner überragenden Zugfestigkeit und Härte ist es für Umgebungen mit höherer Beanspruchung konzipiert. Es ist weniger anfällig für Verschleiß oder Verformung unter gleichbleibenden mechanischen Belastungen.

Temperatur Leistung

Während beide Legierungen bei Standardbetriebstemperaturen gut funktionieren, ist keine von ihnen für extreme Hochtemperaturanwendungen geeignet, da Legierungen auf Zinkbasis einen relativ niedrigen Schmelzpunkt haben (~380-400°C).

Wartung und Langlebigkeit: Praktische Überlegungen

Anforderungen an die Wartung

Zamak 3: Minimaler Wartungsaufwand aufgrund seiner hervorragenden Korrosionsbeständigkeit. Bauteile aus Zamak 3 benötigen in Standardumgebungen oft wenig bis gar keine zusätzliche Behandlung.

Zamak 5: In Umgebungen, in denen mit Korrosion oder hohem Verschleiß zu rechnen ist, können regelmäßige Inspektionen und zusätzliche Beschichtungen erforderlich sein.

Langlebigkeit in verschiedenen Branchen

Elektronik und Konsumgüter (Zamak 3):

- Die Langlebigkeit hängt von der richtigen Verwendung und minimaler körperlicher Belastung ab.

- Hervorragend geeignet für Gegenstände, die für Innenräume oder kontrollierte Umgebungen bestimmt sind.

Automobil- und Industrieanwendungen (Zamak 5):

- Außergewöhnliche Lebensdauer beim Einsatz in hochfesten und verschleißfesten Szenarien.

- Erfordert einen angemessenen Oberflächenschutz für Anwendungen im Freien oder in korrosiven Umgebungen.

Umwelt- und Nachhaltigkeitsaspekte

Recycling und Wiederverwendbarkeit

Sowohl Zamak 3 als auch Zamak 5 sind 100% recycelbar und entsprechen damit den modernen Nachhaltigkeitszielen in der Produktion. Recyceltes Zamak behält fast alle seine ursprünglichen Eigenschaften, was es zu einem äußerst nachhaltigen Material für Branchen macht, die ihren ökologischen Fußabdruck verringern wollen.

- Zamak 3: Leichter zu recyceln, da kein Kupfer enthalten ist, was die Trennungs- und Reinigungsprozesse vereinfacht.

- Zamak 5: Obwohl das Recycling aufgrund des Kupfergehalts etwas komplizierter ist, ist es dennoch eine praktikable und umweltfreundliche Option.

Auswirkungen auf die Umwelt

Zamak-Legierungen tragen aufgrund ihrer Eigenschaften zu einer umweltfreundlichen Produktion bei:

- Geringerer Energieverbrauch im Gießprozess im Vergleich zu anderen Metallen wie Aluminium oder Stahl.

- Geringerer Ausschuss, da Druckgussverfahren Bauteile mit minimalem Materialverlust herstellen.

Visuelle Vergleichstabelle: Zamak 3 vs. Zamak 5

| Merkmal | Zamak 3 | Zamak 5 |

| Korrosionsbeständigkeit | Überlegene | Gut |

| Zugfestigkeit | Mäßig | Hoch |

| Härte | Mäßig | Hoch |

| Kosten | Unter | Höher |

| Wiederverwertbarkeit | Ausgezeichnet | Ausgezeichnet |

| Fließfähigkeit beim Gießen | Überlegene | Gut |

| Anwendungen | Wenig beanspruchte Komponenten | Hochbeanspruchte Komponenten |

Weiterentwicklungen in der Druckgusstechnologie für Zamak 3 und Zamak 5

Die Weiterentwicklung der Druckgussverfahren hat die Effizienz und die Qualität der aus den folgenden Materialien hergestellten Bauteile erheblich verbessert Zamak 3 und Zamak 5. Dank fortschrittlicher Techniken können die Hersteller jetzt noch engere Toleranzen, komplizierte Geometrien und glattere Oberflächen erzielen, wovon eine ganze Reihe von Branchen profitieren.

Wichtige technologische Verbesserungen

- Hochdruck-Druckguss (HPDC):

- Ermöglicht schnelle Produktionszyklen mit hervorragender Wiederholbarkeit.

- Sowohl Zamak 3 als auch Zamak 5 eignen sich aufgrund ihres niedrigen Schmelzpunkts und ihrer Fließfähigkeit besonders gut für HPDC.

- Vakuumgestütztes Druckgießen:

- Verringert die Porosität, was für die Gewährleistung der Festigkeit und Zuverlässigkeit von Zamak 5-Komponenten in hochbelasteten Anwendungen entscheidend ist.

- Verbessert die Oberflächenbeschaffenheit beider Zamak-Legierungen und erhöht ihre Eignung für dekorative und funktionale Zwecke.

- Dünnwandiger Guss:

- Ermöglicht die Herstellung von leichten und dennoch stabilen Bauteilen, besonders nützlich für Zamak 5 in Automobilanwendungen.

- Automatisierte Systeme:

- Die Integration von Robotik und künstlicher Intelligenz für präzise Einspritz- und Kühlzyklen hat menschliche Fehler minimiert und die Konsistenz der aus Zamak 3 und Zamak 5 hergestellten Komponenten verbessert.

Markttrends: Wachsende Nachfrage nach Zamak 3 und Zamak 5

Die Nachfrage nach Zamak 3 Legierung und Zamak 5 Legierung ist aufgrund ihrer Vielseitigkeit und Anpassungsfähigkeit in verschiedenen Branchen auf dem Vormarsch. Im Folgenden werden einige sich abzeichnende Trends vorgestellt, die diese Nachfrage antreiben:

1. die verstärkte Nutzung von Elektrofahrzeugen (EVs):

- Zamak 5 wird aufgrund seines geringen Gewichts und seiner hohen Festigkeit in EV-Komponenten eingesetzt und trägt so zur Energieeffizienz bei.

- Hersteller von Elektrofahrzeugen bevorzugen Zamak 3 für Innenraumkomponenten, bei denen es auf Präzision und Ästhetik ankommt.

2. die Expansion in der Medizinprodukteindustrie:

- Aufgrund seiner Biokompatibilität und Formbeständigkeit eignet sich Zamak 3 für nicht implantierbare medizinische Geräte.

- Zamak 5 wird für langlebige, verschleißfeste Werkzeuge und Geräte verwendet.

3. die Übernahme in der Unterhaltungselektronik:

- Im Zuge der Miniaturisierung von Geräten gewinnen beide Zamak-Legierungen zunehmend an Bedeutung, da sie sich für die Herstellung komplizierter, hochfester Teile für Smartphones, Laptops und tragbare Technologie eignen.

Herausforderungen und Lösungen bei der Verwendung von Zamak-Legierungen

Herausforderungen

Korrosionsbedenken bei Zamak 5:

Das Vorhandensein von Kupfer kann zu galvanischer Korrosion führen, wenn es mit anderen Metallen in Berührung kommt.

Geringe Hitzebeständigkeit:

Beide Zamak-Legierungen sind aufgrund ihrer Schmelzpunkte nicht für Hochtemperaturanwendungen geeignet.

Oberflächenmängel:

Porosität beim Gießen kann das endgültige Aussehen und die strukturelle Integrität beeinträchtigen.

Lösungen

Fortschrittliche Beschichtungen:

Techniken wie Verchromen oder Eloxieren können die Korrosion mindern und die Hitzebeständigkeit verbessern.

Optimierte Gießtechniken:

Der Vakuumdruckguss reduziert die Porosität und sorgt so für eine höhere Qualität der Teile.

Materialkombinationen:

Die Verwendung von Zamak 5 für Strukturteile und Zamak 3 für wenig beanspruchte, dekorative Komponenten optimiert Leistung und Kosten.

Ein Blick in die Zukunft von Zamak Alloys

Die Zukunft der Zamak 3 und Zamak 5 liegt in ihrer kontinuierlichen Anpassung an neue Technologien und Branchen. Mit fortlaufenden Fortschritten werden diese Legierungen auch in Zukunft wichtige Werkstoffe in der modernen Fertigung bleiben.

Zukunftsperspektiven

- Verbesserte Legierungsformulierungen:

Derzeit wird an der Verbesserung der Korrosionsbeständigkeit und der thermischen Stabilität geforscht, ohne die Festigkeit zu beeinträchtigen.

- Integration in die intelligente Fertigung:

Digitale Zwillinge und IoT-fähige Überwachungssysteme werden die Präzision und Effizienz von Druckgießprozessen verbessern.

- Ausgedehnte Recycling-Initiativen:

Die Kreislaufwirtschaft wird die Bemühungen um das Recycling von Zamak-Legierungen vorantreiben und damit Kosten und Umweltauswirkungen reduzieren.

- Breitere Anwendungen in der Luft- und Raumfahrt:

Leichte Zamak-Legierungen, insbesondere Zamak 5, werden für den Einsatz in unkritischen Bauteilen der Luft- und Raumfahrt erforscht.

Schlussfolgerung

Daher ist es möglich zu betonen, dass die Wahl zwischen Zamak 3 und Zamak 5 nur von einigen Merkmalen des jeweiligen Projekts abhängt. Darüber hinaus, Zamak 3 hat eine ausgezeichnete Korrosionsbeständigkeit, niedrige Kosten und gute Gießeigenschaften und wird daher für Konsumgüter, Elektronik und Zierteile verwendet. Andererseits bietet Zamak 5 eine bessere Festigkeit, Härte und Verschleißfestigkeit und wird daher häufig in der Automobil-, Industrie- und Eisenwarenbranche eingesetzt.

Wenn man die Funktionen dieser Legierungen kennt und weiß, wie sie sich in funktioneller, ästhetischer und wirtschaftlicher Hinsicht eignen, kann man die richtige Verwendung, Dimensionierung und Haltbarkeit von Bauteilen sicherstellen. Beide Legierungen behalten ihre Nützlichkeit in der heutigen Fertigungsumgebung dank ihrer extremen Anpassungsfähigkeit.

CNM CASTING ist einer der 10 besten China Druckguss Hersteller in China, die benutzerdefinierte Druckguss-Werkzeug und Teile in Zink, Aluminium, Magnesium, Kupfer und anderen Metall-Legierungen, nicht nur Druckguss kaufen auch Kunststoff-Spritzguss, CNC-Bearbeitung, Dienstleistungen Finish, Verpackung und Montage Dienstleistungen in die Welt, wenn Sie ein Projekt haben die Notwendigkeit zu unterstützen, willkommen, mich wissen zu lassen.