Es gibt nur sehr wenige Stellen, an denen man etwas über das Schweißen von Aluminiumguss lernen kann, und die dafür erforderlichen Fähigkeiten sind hoch spezialisiert. Bei Aluminiumguss handelt es sich jedoch um ein Material, das durch Gießen von geschmolzenem Aluminium in eine Form hergestellt wird, wodurch ein poröses Material mit Verunreinigungen entsteht. Dies ist bei normalen Aluminiumlegierungen nicht der Fall. Aufgrund dieser Eigenschaften ist das Schweißen schwieriger, und es bedarf einer sorgfältigen Vorbereitung, einer genauen Kontrolle der Hitze und der Anwendung geeigneter Techniken, um starke, robuste Schweißnähte herzustellen. Die Oxidation ist eine der größten Hürden beim Schweißen von Aluminiumguss. Diese dünne Oxidschicht, die sich an der Luft bildet, ist viel dicker als die natürliche Oxidschicht auf Aluminium und schmilzt bei einer viel höheren Temperatur als Aluminium selbst, was das Schmelzen erschwert. Darüber hinaus kann das Vorhandensein von Verunreinigungen und eingeschlossenen Gasen im Aluminiumguss zu Porosität führen, was zu schwachen Schweißnähten führt, wenn es nicht ordnungsgemäß gereinigt und vorgewärmt wird.

WIG (Wolfram-Inert-Gas) ist die Methode der Wahl für Präzision und Sauberkeit, während MIG (Metall-Inert-Gas) für Geschwindigkeit und dickeres Material geeignet ist. Um eine starke und fehlerfreie Schweißnaht zu erhalten, muss der richtige Schweißzusatzwerkstoff (wie 4045, 5356 oder 4047) und die richtige Schutzgaskombination (reines Argon oder Argon-Helium-Gemische) verwendet werden. Zu einer guten Vorbereitung gehört auch eine angemessene Reinigung und Vorwärmung, um Rissbildung, Porosität und mangelndes Schmelzen so weit wie möglich zu vermeiden. Die Beständigkeit und Lebensdauer der Schweißnähte wird durch Nachbehandlungen wie Spannungsabbau, Schleifen und Korrosionsschutz nach dem Schweißen weiter verbessert.

Während die meisten Aluminiumguss-Schweißgeräte aus Stahl geschweißt werden, können Schweißer auch erfolgreich arbeiten mit Aluminiumguss mit den richtigen Techniken, Werkzeugen und viel Liebe zum Detail, solange in der Industrie leichte, hochfeste Komponenten benötigt werden. Dies ist ein beherrschbarer Prozess, der zur Weiterentwicklung von Aluminiumschweißanwendungen und zu einer zuverlässigen und vorhersehbaren Leistung von Aluminiumstrukturen in kritischen Umgebungen führt.

Verstehen von Aluminiumguss

Bevor man sich jedoch mit den für Aluminiumguss erforderlichen Schweißtechniken befasst, ist es wichtig zu wissen, was Aluminiumguss ausmacht und was ihn von anderen Metallen unterscheidet. Aluminiumguss unterscheidet sich von Knetaluminium, das durch Walzen oder Strangpressen mechanisch geformt wird, dadurch, dass Aluminiumguss durch Schmelzen von Aluminium und Gießen dieser geschmolzenen Form in eine Gussform in komplexe Formen von hoher Präzision gebracht werden kann. Die so erzeugte einzigartige innere Struktur, die in der Regel durch Porosität, Verunreinigungen und unterschiedliche Legierungszusammensetzungen gekennzeichnet ist, wirkt sich erheblich auf die Schweißbarkeit aus.

Um Aluminiumguss erfolgreich schweißen zu können, sollte man seine chemischen und physikalischen Eigenschaften, seine Vor- und Nachteile sowie die verschiedenen Arten von Aluminiumgusslegierungen aus unterschiedlichen Branchen kennen. Diese Faktoren werden bei der Festlegung des erforderlichen Schweißverfahrens, der Auswahl des Zusatzwerkstoffs und der Schweißvorbereitungstechniken berücksichtigt, um starke und fehlerfreie Schweißnähte zu erzielen.

Eigenschaften von Aluminiumguss: Was macht einen Guss anders?

Ein weiterer wichtiger Aspekt ist, dass Aluminiumguss mehrere Eigenschaften hat, die ihn leicht, korrosionsbeständig und sehr flexibel machen. Die gleichen Eigenschaften bringen jedoch auch einige Schwierigkeiten beim Schweißen mit sich, sofern nicht die richtigen Maßnahmen getroffen werden.

1. Porosität: Die verborgene Herausforderung

Eines der größten Probleme beim Schweißen von Aluminiumguss ist wahrscheinlich die Porosität, d. h. die kleinen Gasbläschen, die sich beim Gießen im Metall festsetzen. Sie entstehen durch den Einschluss von Gasen wie Wasserstoff, durch die Bildung kleiner Poren infolge der Schrumpfung beim Abkühlen des Aluminiummetalls und durch Verunreinigungen.

🔹 Wie sich Porosität auf das Schweißen auswirkt

- Dadurch wird die mechanische Festigkeit geschwächt, und die Schweißnaht kann reißen.

- Trägt zur Verunreinigung der Schweißnähte bei und untergräbt damit die Festigkeit der hergestellten Verbindungen.

- Sichert die Gase im Schweißbereich, sobald sich Oberflächenunregelmäßigkeiten bilden.

🔹 Wie man die Porosität beim Schweißen minimiert

- Bevor mit dem Schweißen begonnen werden kann, muss die Oberfläche des Metalls durch Reinigung ordnungsgemäß vorbereitet werden.

- Fassen Sie die Aluminiumfolie an und erwärmen Sie sie, um die thermische Belastung des Aluminiums zu verringern und die Bildung von Luftblasen zu minimieren.

- Dabei sollte hochwertiges, inertes Gas (100% Argon) verwendet werden, um Oxidation zu vermeiden.

2. Oxidation: Das Hindernis für saubere Schweißnähte

Es ist ein Element, das mit anderen Elementen reagiert, insbesondere mit Sauerstoff, der sich in der Umgebung des Metalls befindet. Diese Oxidation erzeugt eine sehr dünne, aber extrem harte Haut aus Aluminiumoxid (Al₂O₃), die die weitere Korrosion von Aluminium verhindert. Dennoch ist die Oxidschicht ein kritischer Punkt beim Schweißen, da die Schmelztemperatur von Aluminiumoxid mit 2037°C (3700°F) viel höher ist als die von Aluminium mit 660°C (1221°F).

Untersuchung, warum Oxidation beim Schweißen ein Problem ist

- Ist sie für die Bildung der langen Bindung zwischen Schweißzusatz und Grundwerkstoff entscheidend?

- Dies führte zu Verunreinigungen im Schweißbad und damit zu schlechten Schweißnähten.

- Es muss vor dem Schweißen vorbereitet werden, da es eine Oxidschicht aufweist.

🔹 Verschiedene Techniken zur Beseitigung und Kontrolle der Oxidation

- Spülen Sie das Aluminiumteil mit warmem Wasser ab. Danach sollten Sie eine Edelstahlbürste verwenden, die nur für die Reinigung von Aluminium verwendet werden sollte, um die Oxidschicht abzuschrubben.

- Wischen Sie die Oberfläche vor dem Schweißen mit Aceton oder Alkohol ab, denn Öl schwimmt auf Metallen und Fett sinkt ein.

- Um die Oxidation zu durchtrennen, wird beim WIG-Schweißen die Verwendung von Wechselstrom empfohlen.

3. Hitze-Empfindlichkeit: Management der Wärmeleitfähigkeit

Im Gegensatz zu Stahl hat Aluminium eine hohe Wärmeleitfähigkeit und kann leicht Wärme aufnehmen und abgeben. Dies war schon immer ein Problem bei der Aufrechterhaltung einer Standardschweißtemperatur, was zu den folgenden Problemen führt:

- Unvollständige Verschmelzung aufgrund von schnellem Wärmeverlust.

- Drittens: Verformungen oder Verwerfungen, vor allem bei dünnen Aluminiumteilen.

- Durchbrennen, vor allem in hochporösen oder dünneren Bereichen von Aluminiumguss.

🔹 Wie man die Herausforderungen der Hitzeempfindlichkeit meistert

- Dies geschieht, um den Wärmefluss so zu regulieren, dass alle Teile des verwendeten Materials so heiß sind wie die gewünschte Temperatur.

- In der Lage sein, das Wärmeregelungssystem und die geneigte Anwendung des WIG-Schweißens fein einzustellen.

- Auf diese Weise kann die Hitzeeinwirkung auf den Schweißbereich verringert werden, und zwar durch kürzere Schweißgänge.

Gängige Arten von Aluminiumgusslegierungen

Je nach ihrer chemischen Zusammensetzung und ihren mechanischen Eigenschaften können verschiedene Arten von Aluminiumgusslegierungen gegossen werden. Im Folgenden werden einige der Vor- und Nachteile der einzelnen Typen sowie die Anwendungsbereiche, in denen sie am nützlichsten sind, erläutert.

1. A356 Aluminiumguss: Die hochfeste Legierung

Seine Zusammensetzung: Enthält hauptsächlich Aluminium (Al), Silizium (Si) und Magnesium (Mg).

🔹 Hauptmerkmale

- Es hat eine hohe Zugfestigkeit und ist für strukturelle Anwendungen geeignet.

- Ausgezeichnete Korrosionsbeständigkeit, insbesondere in feuchter Umgebung.

- Es ist gut schweißbar, obwohl eine Wärmebehandlung nach dem Schweißen erforderlich sein kann, um die Festigkeit wiederherzustellen.

🔹 Gemeinsame Anwendungen

- Es wird in der Automobilindustrie für Motorteile, Räder und Getriebegehäuse verwendet.

- Luft- und Raumfahrtindustrie - wird aufgrund seines Verhältnisses von Festigkeit zu Gewicht in Flugzeugbauteilen verwendet.

- Medizinische Geräte - Verwendung in chirurgischen Instrumenten und hochfesten Gehäusen.

2. 319 Aluminiumguss: Das verschleißfeste Allo

Zusammensetzung: Enthält einen höheren Gehalt an Silizium (Si) und Kupfer (Cu) als A356.

🔹 Hauptmerkmale

- Sehr gute Verschleißfestigkeit für Schwerlastanwendungen.

- Es ist spröder und hat einen höheren Siliziumgehalt, weshalb es schwieriger zu schweißen ist.

- Um Risse zu verhindern, sind spezielle Füllstoffe (4047) erforderlich.

🔹 Gemeinsame Anwendungen

- Verschleißfeste Varianten: Automobil-Zylinderköpfe und Motorblöcke.

- Bei Pumpen und Gehäusen ist Langlebigkeit gefragt.

- Teile für Industriemaschinen sind für härteste mechanische Beanspruchungen vorgesehen.

3. 535 Aluminiumguss: Die Marine-Güte-Legierung

Zusammensetzung: Enthält einen hohen Anteil an Magnesium (Mg) für Korrosionsbeständigkeit.

🔹 Hauptmerkmale

- Hervorragende Korrosionsbeständigkeit, insbesondere in Salzwasserumgebungen.

- Die Schweißbarkeit ist gut, aber vor dem Schweißen ist eine vollständige Reinigung erforderlich, um Verunreinigungen zu vermeiden.

- Leichter zu formen und zu reparieren als 319.

🔹 Gemeinsame Anwendungen

- Aufgrund ihrer hohen Beständigkeit gegen Salzwasserkorrosion eignen sie sich gut für Bootsrümpfe, Teile von Schiffsmotoren und Propeller.

- Es wird für Flugzeug- und Raumfahrtteile verwendet, die starke und leichte Materialien erfordern.

- Elemente, die eine minimale Bedrohung für industrielle Komponenten darstellen, die einer rauen chemischen Umgebung ausgesetzt sind.

Warum das Verständnis von Aluminiumguss für das Schweißen wichtig ist

Um das Schweißen von Aluminiumguss zu beherrschen, muss man zunächst wissen, woraus Aluminiumguss besteht, welche Eigenschaften er hat und welche Herausforderungen damit verbunden sind. Da Aluminiumguss in der Automobil-, Luft- und Raumfahrt- sowie in der Schiffstechnik in großem Umfang verwendet wird, benötigen Schweißer Strategien für Porosität, Oxidation und Hitzeempfindlichkeit des Gussteils.

Verschiedene Arten von Guss Aluminiumlegierungen reagieren unterschiedlich auf das Schweißen, und die Wahl des richtigen Zusatzwerkstoffs, Schutzgases und der Schweißtechnik macht den Unterschied zwischen einer starken, zuverlässigen Schweißnaht und einer schwachen, porösen Verbindung aus.

Durch die Vorbereitung des Materials, die Anwendung der richtigen Reinigungsverfahren und die Regulierung der Wärmezufuhr können Schweißer die mit Aluminiumguss verbundenen Probleme angehen und leistungsstarke, langlebige Schweißnähte erzeugen, die auch anspruchsvollen Anwendungen gerecht werden.

Herausforderungen beim Schweißen von Aluminiumguss

Das Schweißen von Aluminiumguss ist aufgrund der einzigartigen physikalischen und chemischen Eigenschaften von Aluminiumguss bekanntermaßen schwierig. Das Bewusstsein für diese Herausforderungen hilft den Schweißern, die richtigen Werkzeuge und Anwendungsmethoden zu verwenden, was zu fehlerfreien, starken Schweißnähten führt.

1. Oxidationsprobleme: Ein großes Hindernis beim Schweißen

Wenn das Aluminium der Luft ausgesetzt wird, oxidiert es fast augenblicklich, wobei sehr dünnes, aber sehr zähes Aluminiumoxid (Al₂O₃) entsteht. Er erklärte weiter, dass die Oxidschicht, die sich bei der anfänglichen Oxidation des Aluminiums bildet, einen Schmelzpunkt von 2.037 °C (3.700 °F) hat, dreimal höher als der Schmelzpunkt von Aluminium, der bei 660 °C (1.221 °F) liegt. Dieser enorme Unterschied in den Schmelzpunkten führt jedoch zu erheblichen Schwierigkeiten beim Schweißen, unter anderem zu den folgenden:

- Unvollständige Verschmelzung (Oxidschicht verhindert, dass sich das Zusatzmetall richtig mit dem Grundmaterial verbindet).

- Verunreinigte Schweißnähte - Oxidation, die zu Porosität, schwachen Verbindungen und Einschlüssen führen kann, wenn sie in der Schweißnaht verbleibt.

- Oxid erzeugt einen instabilen Lichtbogen, was dazu führt, dass der Lichtbogen wandern kann und die Schweißleistung unregelmäßig ist.

Lösung

Das WIG-Schweißen mit Wechselstrom (AC) hilft, die Oxidschicht vom Werkstück fernzuhalten und den Lichtbogen stabil zu halten. Auch spezielle Edelstahlbürsten und chemische Reiniger wie Aceton können die Oxidschicht vor dem Schweißen entfernen.

2. Verunreinigungen und Kontaminationen: Die verborgene Bedrohung

Das Aluminium wird häufig aus recycelten Materialien gegossen und kann daher eingeschlossene Gase, Ölrückstände, Schmutz und andere Verunreinigungen enthalten, die mit der Gussproduktion zusammenhängen. Diese Verunreinigungen müssen vor dem Schweißen ordnungsgemäß gereinigt werden, da sie sonst zu Problemen führen können:

- Die Schweißnaht ist geschwächt und aufgrund winziger Gaseinschlüsse (Porosität) rissanfällig.

- Einschlüsse: - In der Schweißnaht ist eine nichtmetallische Substanz eingeschlossen, die die Festigkeit der Schweißnaht verringert.

- Einige Bereiche können gut verschmelzen, während andere schwach bleiben und eine uneinheitliche Schweißqualität aufweisen.

Lösung

Aceton oder Alkohol wird verwendet, um die Oberfläche gründlich von Fett und Schmutz zu reinigen. Die eingeschlossenen Gase müssen vor dem Schweißen mit einem Vorwärmbrenner ausgetrieben werden.

3. Die Wärmeleitfähigkeit ist zu hoch: Wärmekontrolle ist erforderlich

Bei Aluminium hingegen wird davon ausgegangen, dass es im Vergleich zu Stahl Wärme extrem schnell absorbiert und weiterleitet. Dies kann dazu führen:

- Zu viel Hitze kann dünnere Stellen durchschmelzen (durchbrennen).

- Ungleichmäßige Erwärmung (Verformung und Verzerrung) - Das Metall geht kaputt, weil es ungleichmäßig erwärmt wurde.

- Ungleichmäßiger Einbrand - Zu schnelle Wärmeabgabe, die eine schwache Schmelzung in der Schweißnaht verursacht.

Lösung

Außerdem sollten Sie Ihr Aluminium auf 150°C - 315°C (300°F - 600°F) vorwärmen, um eine gleichmäßige Wärmeverteilung und ein besseres Eindringen der Schweißnaht zu erreichen. Eine höhere Wärmezufuhr bei kontrollierter Fahrgeschwindigkeit hält das Schweißbad stabil.

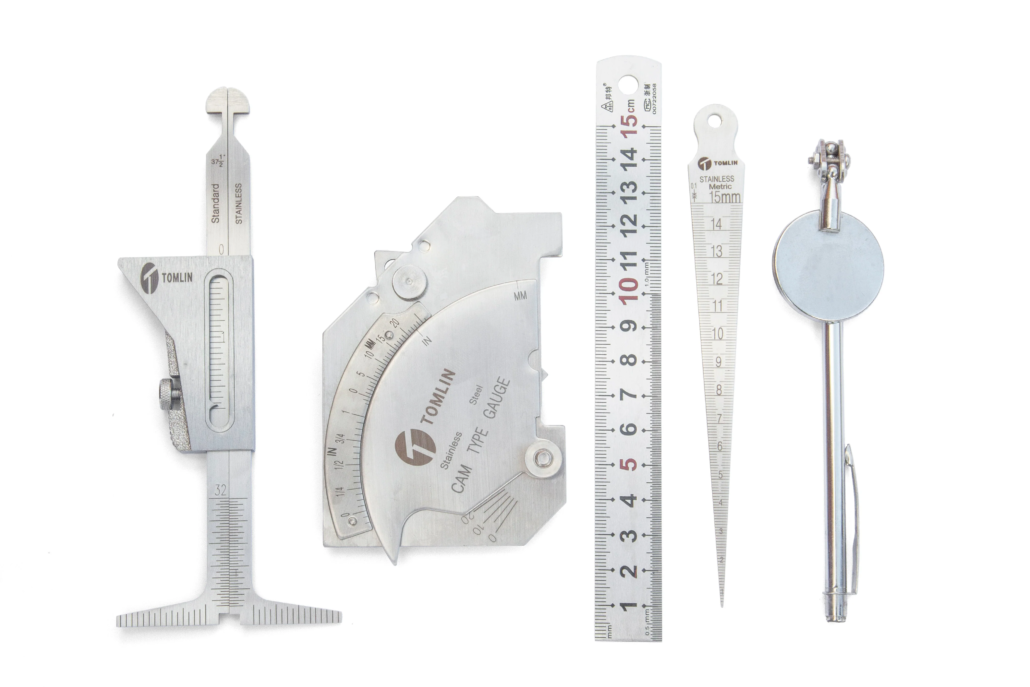

Unverzichtbare Werkzeuge und Ausrüstung für das Schweißen von Aluminiumguss

Für das Schweißen von Aluminiumguss ist eine spezielle Ausrüstung erforderlich, und die Schweißnaht muss präzise, fest und dauerhaft sein.

- Ein Schweißverfahren ist selbst ein Werkzeug, das sorgfältig ausgewählt werden muss, und darum geht es in diesem Leitfaden für Schweißmaschinen.

- Die richtige Auswahl der Schweißmaschine ist sehr wichtig, wenn Aluminium geschweißt werden soll.

- WIG (Wolfram-Inertgas)-Schweißgerät (GTAW) - Am besten geeignet für Präzisions- und Qualitätsschweißungen. Es ermöglicht eine bessere Kontrolle der Wärmezufuhr und ist gut für die Reparatur von Aluminiumguss geeignet.

- WIG (Wolfram-Inertgas) - Geeignet für Innenmetalle, aber viel langsamer als MIG. Am besten für dickere Aluminiumgussteile geeignet.

1. Schweißzusatzwerkstoffe: Verstärkung der Schweißnaht

Eine starke, rissfreie Schweißnaht hängt von einem guten, richtigen Schweißzusatz ab.

- 4045 Aluminiumspachtel - Allzwecklösung für Reparaturen an Aluminiumguss.

- 5356 Aluminiumfüller - Bietet hohe Festigkeit und Korrosionsbeständigkeit, ideal für Schiffsanwendungen.

- Aluminiumfüllstoff - 4047 hat einen hohen Siliziumgehalt zur Verringerung der Rissbildung und zur Verbesserung des Abflusses

2. SCHWEIGENDES GAS

Wie der Name schon sagt, ein Gas im Schweißpulver, das Oxidation und Porosität verhindert. Es handelt sich in der Regel um inerte Gase, die aufgrund ihrer gewünschten Eigenschaften ausgewählt werden.

- Die Schweißnaht wird durch Schutzgas vor atmosphärischer Verunreinigung geschützt.

- Argon 100% - für WIG- und MIG-Schweißen, die beste Wahl, um einen stabilen Lichtbogen und ein sauberes Schweißbad zu erzielen.

- Argon-Helium-Gemisch - Helium erhöht den Wärmeeintrag und die Durchdringung und wird daher zum Schneiden dickerer Aluminiumprofile verwendet.

3. Werkzeuge zur Reinigung und Vorbereitung

Die Schweißung kann erst dann erfolgreich sein, wenn eine saubere Oberfläche vorhanden ist.

- Entfernt Oxidation, ohne die Oberfläche zu verschmutzen, Bürste aus rostfreiem Stahl.

- Wenn Sie vor dem Schweißen Öl, Fett oder Schmutz entfernen müssen, eignen sich Aceton oder Alkohol gut.

- Wärmeschocks werden verhindert, und Feuchtigkeit und eingeschlossene Gase werden ausgetrieben.

Vorbereiten von Aluminiumguss zum Schweißen

Durch die richtige Vorbereitung sollen Fehler vermieden und eine feste Schweißnaht erzielt werden.

Schritt 1: Reinigung der Oberfläche

Da Aluminium Schmutz, Fett, Oxidation und Feuchtigkeit so gut festhält, bleibt Ihnen nichts anderes übrig, als es zu reinigen.

🔹 Warum ist Reinigung wichtig?

- Verhindert Porosität und Verschmutzung.

- Es trägt zu einer besseren Verschmelzung zwischen Schweißzusatzwerkstoff und Grundwerkstoff bei.

- Hilft dabei, den Lichtbogen beim Schweißen stabil zu halten.

🔹 Reinigungsprozess:

- Aluminium kann mit Aceton oder Alkohol entfettet werden, um Öl und Verunreinigungen zu entfernen.

- Entfernen Sie die Oxidschicht IMMER mit einer rostfreien Stahlbürste (nur für Aluminium geeignet).

- Es ist wichtig, dass die gereinigte Oberfläche nicht mit bloßen Händen berührt wird, um eine erneute Kontamination zu vermeiden.

Schritt 2: Vorwärmen des Aluminiums

Es reduziert die Eigenspannung und verbessert den Einbrand der Schweißnaht.

🔹 Warum Vorheizen?

- Dadurch werden Risse im porösen Aluminiumguss minimiert.

- Sie gewährleistet eine bessere Verteilung der Wärme und eine bessere Qualität der Schweißnaht.

- Es hilft, eingeschlossene Gase und Feuchtigkeit zu vertreiben.

🔹 Wie man Aluminiumguss vorwärmt:

- Rektifizieren Sie das Teil auf 300°F - 600°F (150°C - 315°C).

- Zur Überwachung der Temperatur kann ein Infrarotthermometer verwendet werden.

- Es kann auch durch Überhitzung geschwächt werden; vermeiden Sie dies.

Schweißtechniken für Aluminiumguss

Um Aluminiumguss erfolgreich zu schweißen, müssen Sie auf die richtige Technik, eine gute Wärmekontrolle und die richtigen Schweißparameter achten. Im Folgenden werden die besten Schweißverfahren für Aluminiumguss mit Einzelheiten zu den besten Praktiken vorgestellt.

1. WIG-Schweißen (am besten für Präzision und Festigkeit)

Das bevorzugte Verfahren zum Schweißen von Aluminiumguss ist das Wolfram-Inertgas-Schweißen (WIG) oder das Gas-Wolfram-Lichtbogen-Schweißen (GTAW), weil es die Präzision besitzt, um saubere, starke Schweißnähte zu erzeugen.

🔹 Wichtige Tipps zum WIG-Schweißen

- Verwenden Sie den AC-Modus: Der AC-Modus ermöglicht ein effektiveres Durchbrechen der Aluminiumoxidschicht und eine höhere Lichtbogenstabilität.

- Der beste Winkel für den Brenner liegt bei 15°: So wird sichergestellt, dass Sie gleichmäßig eindringen und keine Verschmutzung entsteht.

- Kurze Lichtbogenlänge ist wichtig: Je kürzer der Lichtbogen ist, desto besser lässt sich die Hitze kontrollieren und desto geringer ist die Gefahr von Durchbrennen und Porosität.

- Wählen Sie den richtigen Schweißzusatz: 4047 (hoher Siliziumgehalt) reduziert die Rissbildung und 5356 bietet eine höhere Festigkeit und Korrosionsbeständigkeit.

- Hochfrequenzstart, sorgt für einen sanften Lichtbogenstart ohne Verunreinigung der Elektrode mit Wolfram.

🔹 Am besten geeignet für: Dünne Aluminiumgussteile, Präzisionsreparaturen, Luft- und Raumfahrt und Schiffsanwendungen.

2. MIG-Schweißen (am besten für Geschwindigkeit und Effizienz)

Eine schnellere Alternative zum WIG-Schweißen, außer bei sehr dicken Aluminiumprofilen, ist das Metall-Inertgas-Schweißen (MIG), auch bekannt als Gas-Metall-Lichtbogen-Schweißen (GMAW). Allerdings ist die Kontrolle der Spannung und der Drahtgeschwindigkeit beim MIG-Schweißen sehr wichtig, um Defekte wie Porosität oder Durchbrennen zu vermeiden.

🔹 Wichtige Tipps zum MIG-Schweißen:

- Verwenden Sie eine Push-Technik: Wenn du dich zurückziehst, um näher heranzukommen, verschmutzt du die Oberfläche komplett und sie ist nicht so sauber.

- Im Sprühübertragungsmodus werden erhebliche Spritzer eliminiert und der Lichtbogen ist sehr stabil, wodurch eine qualitativ hochwertige Schweißnaht entsteht.

- Die richtigen Einstellungen ermöglichen ein gutes Schmelzen ohne Überhitzung.

- Helium verbessert die Penetration und kann für dickere Abschnitte verwendet werden, oder Sie verwenden reines Argon oder eine Argon-Helium-Mischung.

- Das Vorwärmen des Werkstücks trägt zur Verringerung von Temperaturschocks und Rissbildung bei.

🔹 Am besten geeignet für: Dickere Aluminiumgussteile, Autoreparaturen, industrielle Anwendungen.

3. Alternative Schweißverfahren (wenn ein besonderer Fall vorliegt)

In manchen Fällen ist das WIG- oder MIG-Schweißen aufgrund von Wärmeempfindlichkeit, der Komplexität der Teile oder der Notwendigkeit einer Reparatur nicht die beste Lösung. In besonderen Fällen können die folgenden alternativen Methoden verwendet werden.

- Beim Hartlöten wird ein Zusatzwerkstoff mit niedrigerer Temperatur verwendet, der das Risiko einer Verformung oder Schwächung hitzeempfindlicher Komponenten minimiert.

- Der kalte Metalltransfer (CMT) ist hitzearm und die thermische Belastung ist geringer - ideal für empfindliche Reparaturen.

- Laserschweißen - Er kann dünnwandigen Aluminiumbauteilen präzise lokale Wärmezufuhr zuführen.

🔹 Am besten geeignet für: Anwendungen mit geringer Wärmeentwicklung, kleinere Reparaturen und Hochpräzisionsschweißen.

Schweißfehler und deren Behebung

Bauteile aus Aluminiumguss stellen selbst erfahrene Schweißer vor Probleme aufgrund von Porosität, Rissbildung und Schmelzproblemen. Diese Defekte und die Möglichkeiten, sie zu vermeiden und zu beheben, sind von entscheidender Bedeutung, wenn man zuverlässig starke, dauerhafte Schweißnähte erzielen will.

1. Porosität (Gaseinschlüsse in Schweißnähten)

In der Schweißnaht eingeschlossene Gasblasen gelten als Porosität, die die Struktur schwächt. Da Aluminiumguss von Natur aus "porös" ist, ist er anfälliger für diesen Fehler.

🔸 Ursachen

- ODER Verunreinigung durch Schmutz, Öl, Fett oder Oxidation.

- Ein niedriger Schutzgasdurchsatz oder ein Leck im System.

- Es hat eine schnelle Abkühlung, die das Gas in der Schweißnaht einschließt.

🔹 Lösungen

- Vergewissern Sie sich, dass die Oberfläche des Aluminiums vor dem Schweißen sauber ist, und wischen Sie sie gründlich mit Aceton oder sogar Alkohol ab.

- Entfernen Sie die Oxidation mit einer Bürste aus rostfreiem Stahl (speziell für Aluminium).

- Achten Sie auf die richtige Gasdurchflussrate (15-25 CFH für reines Argon).

- Verringern Sie die Ausdehnung eingeschlossener Gase und erhöhen Sie die Eindringtiefe durch Vorwärmen des Werkstücks.

- Verringern Sie die Porosität durch Verwendung eines höheren Silikonfüllstoffs (z. B. 4047).

Profi-Tipp: Halten Sie den Schweißzusatz immer trocken und frei von Feuchtigkeit, da das Vorhandensein von Feuchtigkeit in den Schweißstäben zu Porosität in der Schweißnaht führen kann.

2. Rissbildung (schwache und spröde Schweißnähte)

Hohe thermische Spannungen oder die Wahl eines falschen Füllmaterials können ein häufiger Grund für Risse sein. Aluminium zieht sich beim Abkühlen stark zusammen, wodurch sich Spannungen aufbauen, die zu Rissen führen.

🔸 Ursachen

- Verursacht Schrumpfungsrisse bei hoher thermischer Belastung.

- Verwendung des falschen Zusatzwerkstoffs und damit Unverträglichkeit.

- Die Vorwärmung ist unzureichend, was zu einer ungleichmäßigen Abkühlung und zum Aufbau von Spannungen führt.

🔹 Lösungen

- Erhitzen Sie das Werkstück auf 300°F - 600°F (150°C -315°C), um den Temperaturschock zu minimieren.

- Verwenden Sie einen hochsiliziumhaltigen Schweißzusatzwerkstoff 4047, der rissbeständig ist.

- Achten Sie darauf, dass die Schweißnaht langsam abkühlt, damit es nicht zu Spannungsbrüchen kommt.

- Aluminiumgussteile für große Teile können in einem Mehrlagenverfahren geschweißt werden, um die Wärme gleichmäßig zu verteilen und Spannungen zu verringern.

Profi-Tipp: Wenn nach dem Schweißen Risse auftreten, entfernen Sie den Riss mit einer Schleifmaschine, reinigen Sie die Stelle und schweißen Sie sie erneut mit einer geeigneten Vorwärmung.

3. Fehlende Verschmelzung (schwache Verbindung zwischen Metall und Schweißraupe)

Von einer fehlenden Verschmelzung spricht man, wenn die Schweißraupe nicht mit dem Grundwerkstoff verschmolzen ist und eine schwächere Verbindung entsteht. Häufig ist die Ursache für diesen Fehler eine zu geringe Wärmezufuhr oder eine unsachgemäße Schweißtechnik.

🔸 Ursachen

- Geringe Heizleistung schränkt ein, dass es richtig schmelzen kann.

- Schnelle Reisegeschwindigkeit und keine Penetration.

- So entsteht die unvollständige Verschmelzung, die durch einen falschen Brennerwinkel verursacht wird.

🔹 Lösungen

- Erhöhen Sie die Hitzeeinstellungen, um das Grundmetall richtig zu durchdringen.

- Die Reisegeschwindigkeit muss verlangsamt werden, damit die Kerne tiefer verschmelzen können.

- Halten Sie einen gleichmäßigen Brennerwinkel (10-15 Grad) ein, um ein gleichmäßiges Eindringen zu gewährleisten.

- Bei einem Helium-Argon-Gasgemisch und dickem Aluminiumguss wird die Wärmezufuhr steigen.

Profi-Tipp: Wird ein Schmelzfehler festgestellt, wird die fehlerhafte Schweißnaht herausgeschliffen, die Oberfläche gereinigt und die Schweißnaht mit höherer Hitze und langsamerer Fahrgeschwindigkeit erneut ausgeführt.

Schweißnahtnachbehandlung und Endbearbeitung

Nach Abschluss des Schweißvorgangs können Festigkeit, Haltbarkeit und Korrosionsbeständigkeit nur durch eine ordnungsgemäße Nachbearbeitung und Nachschweißung gewährleistet werden.

Schritt 1: Stressabbau-Behandlung

- Nachdem die Schweißnaht langsam abgekühlt ist, um Eigenspannungen und Risse zu vermeiden.

- Falls erforderlich, sollte bei kritischen Bauteilen eine Wärmebehandlung nach dem Schweißen durchgeführt werden, um die mechanische Festigkeit wiederherzustellen.

- Die Schweißnaht darf nicht mit Wasser oder Luft abgeschreckt werden, da eine schnelle Abkühlung neue Risse verursachen kann.

Profi-Tipp: Es empfiehlt sich, das geschweißte Teil mit einer Wärmedecke abzudecken, damit das Teil allmählich abkühlen kann und die Gefahr von Spannungsrissen verringert wird.

Schritt 2: Schleifen und Polieren

- Wenn überschüssiges Schweißmaterial und die Oberfläche glätten, verwenden Sie eine Fächerscheibe oder eine Schleifscheibe.

- Wenn die Anwendung ein poliertes Aussehen haben soll, dann polieren Sie das Aluminium mit feinem Schleifpapier (600 - 1200 Grit) oder Schwabbelscheiben.

- Zum Abschluss wird die Schweißnaht bei Bedarf mit dem umgebenden Metall verschmolzen.

Profi-Tipp: Verwenden Sie kein Schleifwerkzeug aus Kohlenstoffstahl für Aluminium, da die Verunreinigungen Korrosionsprobleme verursachen können.

Schritt 3: Korrosionsschutz

Obwohl Aluminium aufgrund der Oxidschicht von Natur aus korrosionsbeständig ist, kann in rauen Umgebungen ein zusätzlicher Schutz angebracht werden, um die Lebensdauer zu verlängern.

- Eloxieren - Bezieht sich auf ein Verfahren, bei dem eine schützende Oxidschicht gebildet wird, um die Korrosionsbeständigkeit zu erhöhen und das Aussehen des Teils zu verbessern.

- Pulverbeschichtung - Verleiht dem Teil eine dauerhafte Oberfläche, die vor Abnutzung und Beschädigung durch Umwelteinflüsse schützt.

- Lacke oder Dichtungsmittel - Bieten einen kostengünstigen Schutz für unkritische Teile.

Profi-Tipp: Bei der Verwendung von Farbe sollte eine Ätzgrundierung verwendet werden, da diese sowohl die Haftung als auch die Haltbarkeit erhöht.

Praktische Anwendungen des Schweißens von Aluminiumguss

Das Schweißen von Aluminiumguss wird in vielen Industriezweigen eingesetzt, z. B. bei der Reparatur von Kraftfahrzeugen, in der Luft- und Raumfahrtindustrie und in anderen Bereichen.

1. Kfz-Reparaturen

- Die Fähigkeit des WIG-Schweißens, Motorblöcke, Zylinderköpfe und Getriebegehäuse zu lokalisieren und zu reparieren.

- Reparatur von gerissenen Leichtmetallrädern und Aufhängungskomponenten.

- Verstärkung von Fahrwerksteilen für High-Performance oder Off-Road.

Profi-Tipp: Geschweißte Aluminiumbauteile sind bei vielen Hochleistungs-Rennfahrzeugen zu finden, um das Gewicht niedrig zu halten, aber dennoch die Festigkeit zu bewahren.

2. Luft- und Raumfahrt und Luftfahrt

- Reparatur von Flugzeugrumpfkomponenten und Triebwerksteilen.

- Schweißen von Aluminium-Fahrwerks- und -Zellenstrukturen, um Gewicht zu sparen und gleichzeitig die Festigkeit zu erhalten.

- Herstellung von kundenspezifischen Teilen für die Luft- und Raumfahrt, z. B. Treibstofftanks, Flügelstrukturen und Druckbehälter.

Profi-Tipp: A356 und 7075 sind Aluminiumlegierungen für die Luft- und Raumfahrt, die nur dann geschweißt werden können, wenn die Integrität der Schweißnaht durch spezielle Techniken und eine exakte Wärmekontrolle erhalten werden kann.

3. Schiffsindustrie

- Reparaturen von Aluminiumbooten, Propellern und Schiffsmotorgehäusen.

- Schweißen von Aluminium in Marinequalität für Salzwasserbeständigkeit.

- Reparatur von Offshore-Strukturen und Schiffbaukomponenten, die normalerweise rauen Umgebungen ausgesetzt sind.

Profi-Tipp: Bei allen Schiffsanwendungen sollte das Füllmaterial immer salzwasserbeständig sein, z. B. 5 356.

4. Industrie und Bauwesen

- Reparatur von schweren Maschinenteilen und Betriebseinrichtungen.

- Verstärkung von Aluminiumgerüsten, Rohrleitungen und Stützbalken.

- Herstellung kundenspezifischer Aluminiumstrukturen für die Fertigung und das Bauwesen.

Profi-Tipp: Das Vorwärmen großer Aluminiumgusskonstruktionen zum Schweißen, um Rissbildung und Verformung zu verhindern, wird im Allgemeinen in industriellen Umgebungen durchgeführt.

Schlussfolgerung

Das Schweißen von Aluminiumguss ist ein geschickter Prozess, der die perfekte Mischung aus Vorbereitung, Ausrüstung und erstklassigen Schweißkenntnissen erfordert, um die Aufgabe gut auszuführen. Wenn Sie die richtigen Reinigungs-, Vorwärm- und Schweißmethoden anwenden, erhalten Sie starke, zuverlässige Schweißnähte. Sie müssen jedoch nicht in der Luft- und Raumfahrt, der Schifffahrt, der Automobilindustrie oder bei industriellen Anwendungen tätig sein, um vom Aluminiumgussschweißen für Reparaturen oder die Fertigung zu profitieren. Mit Zeit und Übung, Geduld und Liebe zum Detail werden Sie Aluminiumguss problemlos schweißen können, mit minimalen Fehlern und professionellen Qualitätsergebnissen. Mit Ihrer Technik müssen Sie Zeit investieren, um Schweißnähte zu erzeugen, die die Lebensdauer eines Teils in hochfesten Anwendungen überdauern.

FAQs zum Schweißen von Aluminiumguss

1. Welche Faktoren werden beim Schweißen von Aluminiumguss als besonders schwierig angesehen?

Porosität, Oxidation und die hohe Wärmeleitfähigkeit von Gussaluminium begünstigen Rissbildung, Porosität und schwache Schweißnähte. Die darauf befindliche Oxidschicht schmilzt bei weit höheren Temperaturen als das Aluminium selbst und ist daher schwer zu schmelzen.

2. Was ist die beste Art des Schweißens von Aluminiumguss?

Präzise und saubere Schweißnähte sind mit WIG möglich, während MIG gut für dickere Materialien geeignet ist. Starke Schweißnähte erfordern Vorwärmen, den richtigen Füllstoff und Schutzgas.

3. Welche Möglichkeiten gibt es, um Porosität und Risse zu vermeiden?

Reduzieren Sie die thermische Belastung durch gründliche Reinigung der Oberfläche, Verwendung von reinem Argongas und Vorwärmen auf 300F - 600F. Die Verwendung eines Schweißzusatzes mit hohem Siliziumgehalt (4047) kann die Beständigkeit gegen Rissbildung verbessern.