Da die moderne Fertigungswelt von Druckgusswerkzeugen umgeben ist, ist es nicht verwunderlich, dass Druckgusswerkzeuge zu einem entscheidenden Schritt bei der Herstellung präziser und zuverlässiger Metallkomponenten geworden sind. Ganz gleich, ob es sich um Automobilteile oder Unterhaltungselektronik handelt, das Ziel ist, dass die Produkte in Bezug auf Haltbarkeit, Funktion und Aussehen den höchsten Qualitätsstandards entsprechen. Dieser umfassende Leitfaden zu allen Aspekten des Druckgusses - von den Arten über die Vor- und Nachteile bis hin zu den Anwendungen - wird für Sie äußerst hilfreich sein, wenn Sie sich voll und ganz der Fertigung widmen.

Zwar sind die Kosten für die Herstellung von Teilen aus Druckgusswerkzeugen anfangs höher, aber dafür gibt es weniger Materialabfall, kürzere Produktionszyklen und die Möglichkeit, komplexe Designs mit sehr wenig oder gar keiner Nachbearbeitung herzustellen. Nicht nur Fortschritte bei den Kühlsystemen und effizientere Ersatzteile wie Ersatzeinsätze, Oberflächenbeschichtungen usw. haben die Effizienz und Haltbarkeit erhöht, sondern auch weniger abgenutzte Gitter und eine bessere Spülung des elektrischen Systems.

Was ist ein Druckgusswerkzeug?

Unter Druckgusswerkzeugen versteht man die Werkzeuge und Verfahren zur Herstellung von Druckgusswerkzeugen. Diese Werkzeuge (Formen) formen geschmolzenes Metall unter hohem Druck zu komplexen und genauen Komponenten. Die Entwicklung fortschrittlicher Druckgusswerkzeuge erfordert Werkstoffe und eine sorgfältige Konstruktionspraxis sowie fortschrittliche technische Fähigkeiten, um die Herstellung konsistent produzierter, fehlerfreier Teile zu erleichtern.

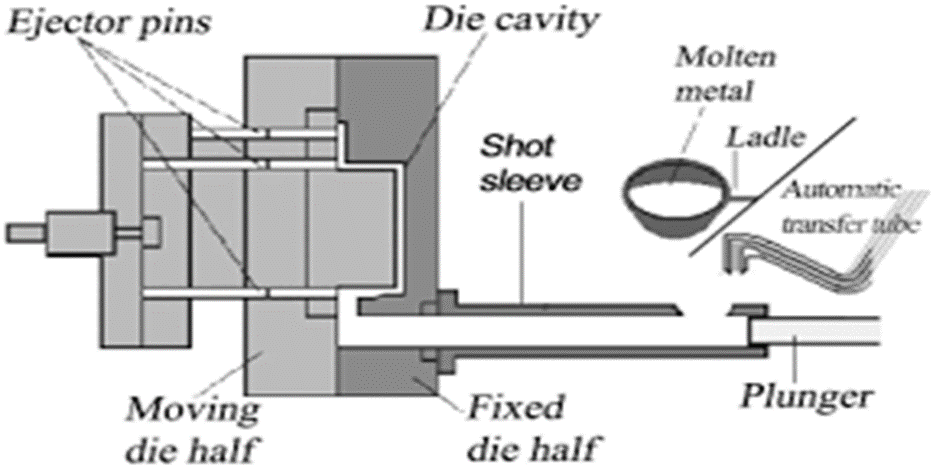

Zunächst wird Metall (in der Regel Aluminium, Zink oder Magnesium) geschmolzen und unter hohem Druck in die Form gegossen. Die Qualität des Endprodukts hängt von der Präzision der Werkzeuge ab, weshalb Druckgusswerkzeuge für die industrielle Fertigung unerlässlich sind.

Komponenten von Druckgusswerkzeugen

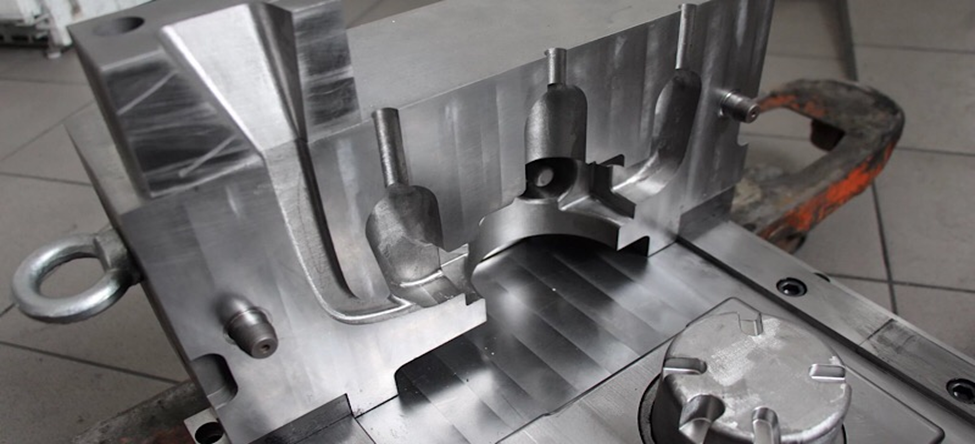

Das Druckgussverfahren ist ein Präzisionsfertigungsprozess, der in hohem Maße von einer Reihe von Werkzeugen abhängt, die zur Herstellung hochwertiger Metallteile erforderlich sind. Die Kombination dieser Werkzeuge ist so beschaffen, dass sie genau, dauerhaft und effizient sind. Im Folgenden sind die gängigsten Werkzeuge aufgeführt, die beim Druckguss verwendet werden.

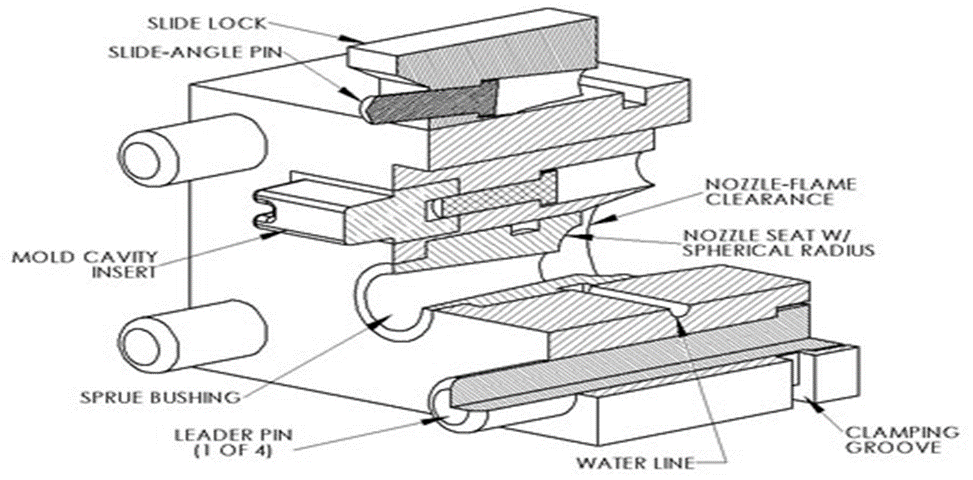

1. Matrizen (Gussformen)

Das wichtigste Werkzeug in diesem Prozess ist die Matrize, auch Form genannt. Sie besteht aus zwei Hälften:

- Das Abdeckwerkzeug bleibt stationär und auf das Einspritzsystem ausgerichtet.

- Wenn es sich um eine Auswerferform handelt, bewegt sie sich, um das erstarrte Gussteil freizugeben. Zur Herstellung von Matrizen wird gehärteter Stahl verwendet, der extremen Drücken und hohen Temperaturen standhält. Sie legen die Abmessungen, die Komplexität und die Präzision des Endprodukts fest.

2. Hohlraum-Einsätze

Die innere Form der Matrize wird durch Hohlraumeinsätze geformt, um die komplizierten Teile herzustellen. Daher sind diese Einsätze austauschbar, was den Wechsel der Matrize für verschiedene Komponenten erleichtert, ohne dass ein neues Werkzeug hergestellt werden muss.

3. Kernstifte

Zur Herstellung von Innenlöchern, Schlitzen oder komplizierten Aussparungen wird mit einem Kernstift ein Innenmerkmal geschaffen. Sie sind notwendig, um ein Endprodukt oder ein Produkt von bestmöglicher Qualität zu erhalten.

4. Auswerferstifte

Das fertige Gussteil wird mit Auswerferstiften aus dem Formhohlraum entfernt, ohne es zu beschädigen. Diese Stifte werden für das Auswerfersystem verwendet, das für eine reibungslose und einfache Teileentnahme sorgt.

5. Kühlungskanäle

Die Kokille verfügt über Kühlkanäle, mit denen die jeweilige Temperatur während des Gießens reguliert werden kann. Da eine gleichmäßige Abkühlung Defekte wie Verzug, Rissbildung oder Schrumpfung vermeidet, sorgt sie auch für eine konstante Qualität.

6. Entlüftungen und Überlaufschächte

Eingeschlossene Luft wird aus den Entlüftungsöffnungen entlassen, wenn das geschmolzene Metall in die Form gespritzt wird, und Überlaufbohrungen dienen zum Auffangen von überschüssigem Material. Das Endprodukt ist frei von Hohlräumen oder Lufteinschlüssen, und beide Werkzeuge tragen dazu bei.

7. Schneideisen

Entgratwerkzeuge sind Spezialwerkzeuge zum Entfernen von überschüssigem Material, z. B. Grat, aus Gussteilen. Sie versprechen saubere Kanten und genaue Abmessungen für das Endprodukt.

8. Schmierungssysteme

Die Kokille wird mit einigen wässrigen Schmiermitteln geschmiert, um den Verschleiß zu minimieren, die Reibung zu verringern und die Entnahme des Teils zu erleichtern. Eine ordnungsgemäße Schmierung verbessert die Lebensdauer der Form, verhindert das Abschalten der Form und gewährleistet einen reibungslosen Gießvorgang.

9. Schusshülsen

Die Führungselemente des Einspritzsystems sind Schusshülsen, die das geschmolzene Metall in den Formhohlraum leiten. Da sie für extreme Hitze und Druck ausgelegt sind, sorgen sie für einen reibungslosen Metallfluss.

10. Sprühgeräte

Mit Hilfe von Sprühdüsen werden Trennmittel in die Matrize eingebracht, um zu verhindern, dass das geschmolzene Metall an der Matrize haftet, und um die Entnahme der Teile zu erleichtern.

Das heißt, diese Werkzeuge arbeiten zusammen, um gleichbleibende Teile in hoher Qualität und ohne Fehler zu liefern - unverzichtbar für Branchen wie die Automobilindustrie, die Luft- und Raumfahrt, die Elektronik usw.

Arten von Druckgusswerkzeugen

Bei den Druckgusswerkzeugen gibt es keine Einheitsgröße für alle. Je nach Produktionsanforderungen werden verschiedene Arten von Werkzeugen entworfen.

Single-Cavity Tooling: Mit dieser Art von Werkzeugen wird ein Teil pro Zyklus hergestellt. Es eignet sich für die Produktion von Kleinserien oder Prototypen.

Mehrkavitäten-Werkzeuge: Mehrkavitätenwerkzeuge ermöglichen die gleichzeitige Herstellung mehrerer identischer Teile und verbessern so die Produktionseffizienz. Sie werden häufig für die Großserienfertigung eingesetzt.

Familie Tooling: Das gesamte Werkzeugverfahren ist innovativ, es produziert viele verschiedene Teile in einem Zyklus. Sie eignet sich besonders für den Zusammenbau von Komponenten, die gemeinsam gefertigt werden sollen.

Unit Die Tooling: Modulare Einheitsmatrizen können Einsatztypen oder Teile der Matrizen ersetzen, ohne dass die gesamte Matrize neu gezeichnet werden muss. Dies reduziert Kosten und Ausfallzeiten.

Schneideisen: Sie werden verwendet, um überschüssiges Material (Grat) aus dem fertigen Teil zu entfernen und so sicherzustellen, dass das fertige Teil genau den Spezifikationen entspricht.

Vorteile von Druckgusswerkzeugen

Heutzutage sind Druckgusswerkzeuge aufgrund ihrer zahlreichen Vorteile unverzichtbar:

Präzision und Genauigkeit: Eine hohe Maßgenauigkeit wird natürlich beim Druckguss, bei der Herstellung von Teilen mit relativ engen Toleranzen und bei komplizierten Konstruktionen erreicht.

Langlebigkeit: Diese Werkzeuge sind aus hartem Stahl gefertigt und halten den Belastungen des Hochdruckgießens und dem häufigen Gebrauch gut stand.

Effizienz: Das Verfahren bietet eine schnelle, wirtschaftliche Möglichkeit zur Herstellung identischer Teile ohne viel Ausschuss und ist daher für die Großserienproduktion wirtschaftlich.

Flexibilität bei der Gestaltung: Bei Druckgusswerkzeugen gibt es komplexe Formen, dünne Wände und komplizierte Details, die bei anderen Fertigungsmethoden nicht möglich sind.

Materialeinsparungen: Die Werkzeugausstattung ist einzigartig und ermöglicht ein Minimum an Abfall und Ausschuss, was zu einem nachhaltigeren Fertigungsprozess führt.

Oberflächenveredelung: In der Regel haben Druckgussteile relativ glatte Oberflächen, die nur wenig oder gar nicht nachbearbeitet werden müssen und Zeit sparen.

Herausforderungen im Druckgusswerkzeugbau

Die Herausforderungen bei der Herstellung von Druckgusswerkzeugen sind vielfältig, obwohl Druckgusswerkzeuge auch Vorteile haben:

1. Hohe Anfangskosten

Die Herstellung und der Entwurf von Matrizen können kostspielig sein (obwohl dies von der Größe abhängt), und es sind große Investitionen für Matrizen für kleine Hersteller erforderlich.

2. Anforderungen an die Instandhaltung

Die Werkzeuge müssen regelmäßig gewartet werden, um die Qualität des Produkts zu erhalten. Eine unterlassene Wartung führt zu Mängeln und Verzögerungen in der Produktion.

3. Beschränkungen der Konstruktion

Notfalldesign ist wichtig, in manchen Fällen sogar entscheidend. Extrem komplizierte Entwürfe können auch fortgeschrittene Techniken oder mehrstufige Prozesse erfordern, die die Komplexität der Produktionskosten erhöhen.

4. Thermische Ermüdung

Wiederholte hohe Temperaturen können die Matrize abnutzen, und eine abgenutzte Matrize entwickelt mit der Zeit Risse oder verformt sich.

Faktoren, die bei der Konstruktion von Druckgusswerkzeugen zu berücksichtigen sind

Im Folgenden werden die Faktoren, die bei der Erstellung effizienter und zuverlässiger Druckgusswerkzeuge eine Rolle spielen, detailliert geplant und berücksichtigt.

1. Auswahl des Materials

Das Design der Werkzeuge hängt von der Wahl des Metalls ab. Üblicherweise werden Aluminium, Zink und Magnesium verwendet, die sich durch ihr geringes Gewicht, ihre Festigkeit und ihre Korrosionsbeständigkeit auszeichnen.

2. Wärmemanagement

Andererseits sind geeignete Kühlsysteme erforderlich, um eine Überhitzung zu vermeiden, die zu Defekten am Gussteil führen könnte.

3. Langlebigkeit der Werkzeuge

Die Wahl hochwertigerer Materialien bei der Herstellung der Matrize verlängert deren Lebensdauer und verringert die Häufigkeit des Austauschs.

4. Kosteneffizienz

Die anfänglichen Werkzeugkosten sind hoch, aber bei Großserienproduktionen pro Stück sehr niedrig.

5. Produktkomplexität

Je komplexer das Design des Teils, desto komplizierter ist die Werkzeugausstattung. Eine zweite Auswirkung kann sich auf die Vorlaufzeit und die Kosten ergeben.

Anwendungen von Druckgusswerkzeugen

Druckgusswerkzeuge sind jedoch für die Herstellung komplexer und hochwertiger Metallteile in vielen Branchen von entscheidender Bedeutung. Er ist für eine Vielzahl von Anwendungen unverzichtbar, da er dauerhafte, leichte und präzise Teile herstellen kann. Einige der wichtigsten Industriezweige, die Druckgusswerkzeuge ausgiebig nutzen, sind die folgenden:

1. Automobilindustrie

Im Automobilsektor ist der Druckguss von großer Bedeutung. Es werden Druckgussteile wie Motorblöcke, Getriebegehäuse, Halterungen, Lenkungsteile usw. verwendet, die nach sehr strengen Normen für Präzision, Zähigkeit und Festigkeit gegossen werden müssen. Natürlich eignet sich das Verfahren auch für die Herstellung von Leichtbauteilen, die für eine höhere Kraftstoffeffizienz moderner Fahrzeuge wichtig sind.

2. Unterhaltungselektronik

In der Elektronikfertigung wird das Druckgussverfahren häufig für die Herstellung von Smartphone-Rahmen, Laptop-Gehäusen, Steckern und Kühlkörpern verwendet. Die Fähigkeit des Verfahrens, komplizierte Designs herzustellen, da die Teile leicht und stabil sind, kommt auch diesen Teilen zugute.

3. Luft- und Raumfahrt

Anwendungen für Druckgusswerkzeuge gibt es in der Luft- und Raumfahrt, wo Bauteile wie Gehäuse, Halterungen und Strukturteile verwendet werden, um leichte, aber robuste Komponenten herzustellen. In dieser modernen Industrie müssen diese Komponenten strengen Leistungs- und Sicherheitsanforderungen genügen, und hier bietet der Druckguss, was er braucht.

4. Industrielle Ausrüstung

Lieferung von Druckgusspumpen, Getrieben, Ventilen und Gehäusen für industrielle Maschinenteile. Druckguss garantiert, dass diese Komponenten strenge Betriebsstandards erfüllen.

5. Medizinische Geräte

Im medizinischen Bereich sind Druckgussteile sehr wichtig für die Herstellung zuverlässiger und präziser Teile für Geräte wie bildgebende Geräte, Diagnosegeräte und chirurgische Instrumente. Es ist von größter Bedeutung, dass diese Geräte mit engen Toleranzen hergestellt werden können, da sie für die Sicherheit und Wirksamkeit des Teils selbst so wichtig sind.

6. Erneuerbare Energie

Mit dem Ausbau der erneuerbaren Energien wird der Druckguss zu einer Methode zur Herstellung von Komponenten für Windturbinen, Halterungen für Solarpaneele oder Elektrofahrzeuge, um sowohl Haltbarkeit als auch Effizienz zu erreichen.

Druckgusswerkzeuge unterstützen Innovation und Produktion in verschiedenen Sektoren, wie diese Anwendungen zeigen.

Innovationen im Druckgusswerkzeugbau

Der technologische Fortschritt verändert den Druckguss: Das Verfahren wird immer möglicher, effizienter und präziser. Dies hat die Branche verändert, da weniger Abfall anfällt, die Qualität verbessert und die Lebensdauer der Werkzeuge verlängert wird. EINIGE DER BEMERKENSWERTEN FORTSCHRITTE WERDEN IM FOLGENDEN BESCHRIEBEN:

Additive Fertigung: Der Druckguss-Werkzeugbau hat dank der additiven Fertigung oder des 3D-Drucks eine Menge zu tun. Die Verzeichnisse werden für den Bau von Prototypwerkzeugen verwendet, mit denen Hersteller schnell und kostengünstig Entwürfe testen und verfeinern können. Dadurch wird der Entwicklungszyklus beschleunigt und das Risiko von Fehlern, die bei der Großproduktion auftreten, verringert. Der 3D-Druck ermöglicht auch die Herstellung solch komplexer Geometrien, die mit herkömmlichen Fertigungsverfahren nicht hergestellt werden können.

Fortschrittliche Beschichtungen: Druckguss Die Werkzeuge werden oberflächenbeschichtet, z. B. durch PVD (Physical Vapor Deposition) und Nitrierung, da die Druckgussprodukte eine höhere Verschleißfestigkeit, thermische Stabilität und Oberflächenhärte aufweisen müssen. Durch den Zusatz dieser Beschichtungen werden die Formen vor den rauen Bedingungen des Druckgusses geschützt, wodurch sich die Lebensdauer jeder Form verlängert und die Wartungskosten gesenkt werden. Die Beschichtungen verbessern auch die Qualität des Endprodukts, indem sie die Reibung verringern und verhindern, dass geschmolzenes Metall an der Form kleben bleibt.

Simulationssoftware: Ingenieure setzen fortschrittliche Simulationswerkzeuge ein, um Werkzeuge optimal zu gestalten, bevor die Produktion überhaupt beginnt. Das Ergebnis sind diese Werkzeuge, die den Fluss des geschmolzenen Metalls, die Abkühlungsraten und mögliche Fehler simulieren, so dass die Hersteller Fehler finden und beheben können, bevor sie in der Konstruktionsphase auftreten. Dies wird dadurch erreicht: Versuch und Irrtum werden reduziert, die Vorlaufzeiten verkürzt, und der Erfolg in der Produktion ist tatsächlich höher.

Automatisierte Systeme: Das Druckgussverfahren befindet sich im Wandel, der durch die Automatisierung und die Verbesserung von Effizienz und Konsistenz hervorgerufen wird. Beim Einspritzen des geschmolzenen Metalls, bei der Handhabung der Teile und bei der Prüfung der fertigen Komponenten kommen Robotersysteme zum Einsatz. Automatisierte Systeme schließen menschliche Fehler aus, sorgen für eine schnellere Produktionsgeschwindigkeit und produzieren alle Chargen mit einheitlicher Qualität.

Intelligente Überwachung und IoT-Integration: Die Integration der Internet-of-Things-Technologie (IoT) ermöglicht die Echtzeitüberwachung von Druckgusswerkzeugen. In die Werkzeuge eingebettete Temperatur-, Druck- und Verschleißsensoren speisen die Daten in die vorausschauende Wartung ein und erhöhen die Gesamteffizienz der Instandhaltung.

Sie tragen dazu bei, dass die Druckgussindustrie immer präziser, nachhaltiger und flexibler wird, eine Branche, die man nicht mehr lange ignorieren kann.

Zukünftige Trends im Druckgusswerkzeugbau

Der Druckguss-Werkzeugbau verändert sich, um den Anforderungen neuer leichterer, stärkerer und nachhaltigerer Produkte gerecht zu werden, da die Industrie immer wettbewerbsfähiger wird. Einige zukünftige Trends sind:

1. Schwerpunkt Nachhaltigkeit

Die Einführung umweltfreundlicher Praktiken wird durch Anstrengungen zur Abfallvermeidung und zur Reduzierung des Energieverbrauchs beim Druckguss gefördert.

2. Leichte Materialien

Magnesium und andere Leichtmetalllegierungen werden immer häufiger in der Automobil- und Luftfahrtindustrie eingesetzt.

3. Technologie des digitalen Zwillings

Echtzeitüberwachung und vorausschauende Wartung können durch digitale Zwillinge von Werkzeugsystemen erreicht werden, was die Effizienz der Werkzeugsysteme weiter erhöht und die Ausfallzeiten verringert.

Schlussfolgerung

In der modernen Fertigungsumgebung, Druckgusswerkzeug ist ein unverzichtbares Bauteil, das für die Herstellung hochwertiger Metallteile mit hoher Genauigkeit und Konsistenz verwendet wird. Dabei handelt es sich jedoch um eine sehr komplexe Kette von Bauteilen, bei der Formen, Hohlraumeinsätze, Kernstifte und Ausstoßsysteme zusammenwirken, um Teile mit sehr engen Toleranzen und komplexen Geometrien herzustellen. Das Verfahren ist in der Automobil-, Luft- und Raumfahrt- sowie in der Elektronikindustrie weit verbreitet, da es die Herstellung von langlebigen und leichten Bauteilen ermöglicht. Ausgereifte, qualitativ hochwertige Druckgusswerkzeuge aus dem bereits erwähnten gehärteten Stahlwerkstoff ermöglichen eine gute und dauerhafte Leistung bei extremen Temperaturen und Druckverhältnissen. Werkzeuge mit austauschbaren Einsätzen, fortschrittliche Kühlsysteme, PVD-Beschichtungen sowie Innovationen, die das oben Genannte bewirken, haben die Effizienz der Werkzeuge verbessert und gleichzeitig den Ausschuss minimiert und ihre Haltbarkeit erhöht. Dies erfordert zwar eine hohe Anfangsinvestition in Werkzeuge, ermöglicht aber schnellere Produktionszyklen, weniger Fehler und niedrigere Herstellungskosten bei hohen Stückzahlen.

Druckgusswerkzeuge sind zwar nichts für schwache Nerven, aber sie sind nach wie vor ein wesentlicher Bestandteil der Präzisionsfertigung, der mit Wartung und hohen Kosten verbunden ist. Dank der zunehmenden Technologie werden 3D-gedruckte Prototypen und digitale Zwillingssysteme den Prozess sicherlich noch effizienter und flexibler machen. Zusammenfassend lässt sich sagen, dass Druckgusswerkzeuge für die Herstellung langlebiger, ausgeklügelter Komponenten von entscheidender Bedeutung sind, damit die Industrie mit den aktuellen Fertigungsanforderungen in puncto Genauigkeit und Geschwindigkeit Schritt halten kann.

FAQs: Über Druckguss-Werkzeuge

1. Was sind Druckgusswerkzeuge?

Das Druckgussverfahren umfasst spezielle Werkzeuge, die so genannten Matrizen, die Form (Matrizen) und verschiedene Hohlraumeinsätze, Kernstifte und Auswerfersysteme, um das geschmolzene Metall zu den gewünschten Komponenten zu formen; Druckgusswerkzeuge werden als diese speziellen Werkzeuge bezeichnet. Sie sind ein entscheidender Bestandteil für qualitativ hochwertige und gleichmäßige Ergebnisse in der Fertigung.

2. Welche Stähle werden in Druckgusswerkzeugen verwendet?

Da Druckgusswerkzeuge einem so hohen Druck und extremen Temperaturen ausgesetzt sind, werden sie in der Regel aus gehärtetem Stahl hergestellt, z. B. H13-Werkzeugstahl, 8407, H13, DIN 1.2344 usw. Im Allgemeinen werden die Oberflächenbeschichtungen durch PVD und Nitrierung ergänzt, um die Haltbarkeit und Verschleißfestigkeit zu erhöhen.

3. Wie hoch sind die Kosten für das Druckgusswerkzeug?

Die Kosten für den Werkzeugbau hängen von verschiedenen Konstruktionsaspekten, der Größe der Matrize und dem verwendeten Material ab. Die Kosten pro Teil sind erheblich niedriger, aber die Anfangsinvestitionen sind in der ersten Phase der Herstellung hoch (z. B. Tausende bis Zehntausende von Dollar).

4. Wie lange ist die Lebensdauer von Druckgusswerkzeugen?

Die Lebensdauer von Druckgusswerkzeugen hängt in hohem Maße von Faktoren wie dem Druckgussmaterial, den Wartungsverfahren und dem Gussverfahren ab. Qualitativ hochwertige Werkzeuge aus gehärtetem Stahl überstehen Hunderttausende von Zyklen, wenn sie richtig gepflegt und gewartet werden.