Højtryksstøbning (HPDC) er en af de mest anvendte metalstøbningsprocesser i den nuværende produktion. Producenter vælger HPDC, fordi den muliggør produktion af komplekse metaldele, der både opnår høj præcision og hurtige produktionshastigheder, overlegen dimensionel nøjagtighed og glat finish. HPDC gør det muligt for bil- og luftfartsindustrien og produktionen af elektronikkomponenter og forbrugsvarer at fremstille holdbare letvægtsdele til f.eks. motorer og huse, strukturelle elementer og mekaniske samlinger. Fremstillingsprocessen for højtryksstøbning står over for adskillige risici, der skaber betydelige defekter, som reducerer produktkvaliteten, samtidig med at levetiden forkortes og ydeevnen forringes. Forskellige defekter opstår på grund af forkert formdesign, turbulent strømning af smeltet metal, indesluttede gasser, inkonsekvente kølehastigheder og termisk stress under produktionsprocessen. HPDC-teknologien støder på syv primære defekter, som omfatter porøsitet, kolde lukninger, krympningsdefekter, flashdannelse, overfladefejl, fejlkørsler, matricerosion og lodning. Disse typer produktionsfejl forårsager forringelse af materialestyrken, samtidig med at de giver uregelmæssige dimensioner og uønskede visuelle effekter, som kan føre til nedbrydning af komponenter. Producenter bekæmper produktionsproblemer gennem optimering af forarbejdningsparametre og bedre undermineringsmetoder sammen med kontrollerede temperatursystemer og vakuumassisterede støbeprocedurer. Realtidsovervågning og simuleringssoftware er avancerede kvalitetskontrolmetoder med yderligere effektivitet og pålidelighed i trykstøbningsprocessen.

Denne artikel giver en omfattende analyse af standardproduktionsproblemer under højtryk. trykstøbning teknologi med forklaringer på de grundlæggende årsager og løsningsstrategier til at mindske disse fejl. Det er kun ved at forstå disse udfordringer og anvende bedste praksis, at producenterne kan forbedre kvaliteten, levetiden og selvfølgelig ydeevnen af deres trykstøbte komponenter og samtidig skære ned på spild og produktionsomkostninger. Kendskab til disse produktionsfejl vil hjælpe trykstøbningsingeniører, produktionsledere og kvalitetskontrolspecialister med at optimere deres processer for at opnå de bedste trykstøbningsresultater.

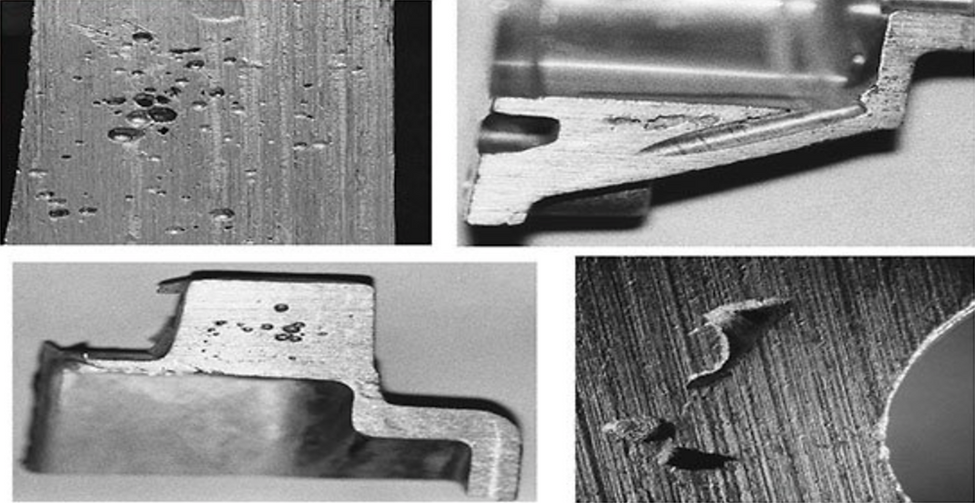

1. Porøsitet

Porøsitet defineres som små huller eller gasindeslutninger, der findes i metalmatrixen, og som følge heraf påvirker de mekaniske egenskaber, mindsker styrken, tillader luft og gasser at passere gennem strukturen og fører til synlige overfladedefekter i trykstøbte produkter.

Årsager:

- Gasformigt indhold, som er til stede i materialer før støbning.

- Overdreven turbulens i det smeltede metalflow.

- Dårlig udluftning og forkert formdesign.

- Hurtig størkning, der forårsager krympeporøsitet.

- Forurening af det smeltede metal.

- Utilstrækkeligt tryk, som gør, at metallet ikke flyder ensartet.

Forebyggelse og løsninger:

- Sørg for, at der er opnået korrekt gasudskillelse gennem design af porte og udluftning.

- Sænk indsprøjtningshastigheden for at gøre metallet mere glat, når det kommer ind i hulrummet.

- Problemet med luftindfangning bør løses ved hjælp af den vakuumassisterede trykstøbningsteknik.

- Sørg for, at det smeltede metal er tilstrækkeligt afgasset, før det sprøjtes ind.

- Kontroller afkølingshastigheden for at overvinde problemet med revner og dannelsen af andre størkningsfejl.

- Kontroller og rengør formens overflader ofte for at mindske risikoen for porøsitet på grund af forurening.

2. Kold lukning

En cold shut opstår, når to strømme af smeltet metal ikke smelter ordentligt sammen og danner svage bindingsområder eller synlige sømme i støbningen. Denne fejl mindsker ikke kun den mekaniske styrke, men øger også risikoen for brud og har en negativ indvirkning på komponentens holdbarhed og udseende.

Årsager:

- Lav temperatur på smeltet metal.

- Den er kendetegnet ved langsom indsprøjtningshastighed, hvilket generelt fører til for tidlig størkning.

- Dårligt formdesign med utilstrækkelige flowkanaler.

- Det kan forårsage overdreven oxidering, der danner overfladefilm, som forhindrer korrekt sammensmeltning.

- Inkonsekvent metalflow på grund af dårligt design af gatesystemet.

Forebyggelse og løsninger:

- Det er også den mest optimale hældningstemperatur for metal, der skal opretholdes for at sikre korrekt fluiditet.

- Øg indsprøjtningshastigheden for at fuldføre påfyldningen og gøre den til et enkelt stykke.

- Fjern unødvendige flowbarrierer i formdesignet, så metallet kan bevæge sig uden problemer.

- Opdagelse og løsning af flowproblemer før produktion ved hjælp af termiske analyseværktøjer.

- Der bør anvendes korrekte udluftningsteknikker for at undgå luftindeslutning, der ofte forværrer fejl ved kold lukning.

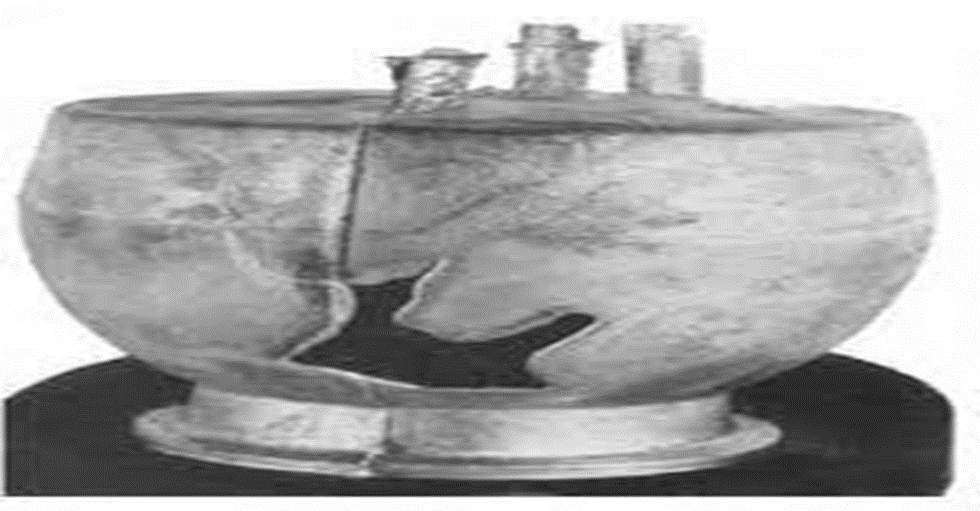

3. Krympningsfejl

Krympningsfejl opstår på grund af krympning af metal under afkøling, hvilket fører til indre hulrum eller hulrum, som forringer den strukturelle integritet af støbningen. Som følge heraf reducerer disse defekter slutproduktets mekaniske styrke, forårsager potentiel svigt under stress og giver dårlig overfladekvalitet, hvilket påvirker både funktionaliteten og æstetikken i slutprodukterne.

Årsager:

- Utilstrækkelig tilførsel af metal under størkning

- Kølehastighederne er ujævne på grund af forkert formdesign

- Høj metalkrympning på grund af legeringens sammensætning

- Hurtig afkøling forårsager lokal sammentrækning

- Utilstrækkeligt tryk under størkningsfasen

Forebyggelse og løsninger:

- Modificer formen, så den giver ensartet afkøling og korrekt tilførsel af smeltet metal.

- Brug legeringer med lavere krympningstendens og med bedre størkningsegenskaber.

- Det bruges til at optimere trykindstillingerne under størkning for at fylde og minimere svindlommer.

- Brug kontrollerede afkølingsmetoder for at finde en balance i størkningshastighederne og sænke den termiske belastning.

- Implementer overvågnings- og simuleringsværktøjer i realtid til at forudsige og forebygge krympningsfejl.

4. Lyndannelse

Overskydende tynde metallag, der dannes ved skillelinjen eller formspalten på grund af metalflugt under højt tryk, kaldes flash. Selvom flash kan trimmes af efter støbning, fører over-flash til øget materialespild, værktøjsslitage og tilhørende produktionsomkostninger og reducerer dermed den samlede effektivitet af trykstøbningsprocessen.

Årsager:

- Overskydende indsprøjtningstryk får det smeltede metal til at blive presset ind i formhullerne.

- Slidte matricer eller forkert låsning af matricer, så der opstår lækager.

- Hvor der er utilstrækkelig lukkekraft, hvilket forårsager matriceseparation under indsprøjtning.

- De vil ligge dårligt med huller, hvor metal kan lække ud.

- Uklar kontrol af metalflowet ved smøring af matricen

Forebyggelse og løsninger:

- Korrekt klemkraft skal opretholdes for at undgå matriceadskillelse og flashdannelse.

- Efterse og udskift regelmæssigt slidte matricer for at opnå korrekt forsegling.

- Sørg for de optimale indstillinger for tryk, så fyldet fyldes og fyldes med minimal flash.

- For at forhindre utilsigtede mellemrum og metallækage bør formtilpasningen forbedres.

- Udfør præcise smøringsteknikker for at kontrollere metalflowet og reducere overdreven metalflugt.

5. Inspektion af overfladefejl (blærer, revner og rynker)

En række overfladefejl, blærer, revner og rynker, forringer det visuelle udseende og den mekaniske styrke af støbningen og skal forebygges og elimineres. Det forårsager svejsefejl, der reducerer produktets holdbarhed, øger afvisningsprocenten og får produktet til at hænge dårligt fast efter behandlinger efter støbningen som f.eks. maling eller coating.

Årsager:

- Den luft, der er fanget i den flydende plast under hældningen.

- Der er også termisk stress og uregelmæssigheder i overfladen på grund af uensartede afkølingshastigheder.

- Overophedning eller dårligt kontrolleret temperatur under størkning.

- Eller metalurenheder eller indeslutninger, der kan påvirke støbeoverfladen

- Dårlig smøring af matricen forårsagede ujævnt metalflow og overfladefejl.

Forebyggelse og løsninger:

- Korrekt afgasning af smeltet metal for at undgå indesluttede gasser før støbning.

- Kontroller størkning og undgå termisk stress ved at bruge ensartede køleteknikker.

- Formens temperaturstyring skal optimeres for at forhindre overophedning og ujævn afkøling.

- Det skaber en streng kvalitetskontrol, der gør det muligt at opdage alle urenheder før støbning.

- Påfør belægninger og smøremidler til matricen baseret på overfladekvalitet og reduktion af defekter.

6. Indeslutninger og forurening

Uønskede fremmedlegemer som slagger, oxidfilm, snavs eller andre urenheder, som er fanget i den endelige støbning, skaber dårlige mekaniske egenskaber, svag strukturel integritet og overfladefejl og kaldes indeslutninger. Tilstedeværelsen af disse forureninger kan reducere trykstøbte komponenters ydeevne og holdbarhed, så de ikke er egnede til applikationer med høj præcision.

Årsager:

- For eksempel består forurenede råmaterialer af uønskede urenheder.

- Fremmedlegemer i et smeltet metal kan ikke filtreres godt som følge heraf

- På grund af langvarig eksponering for luft under smeltning eller støbning af metal

- Inkluderer ineffektive metalhåndteringsmetoder, som igen resulterer i større slaggedannelse

- Utilstrækkelig smøring af matricen omfatter tilførsel af et fremmedlegeme til det smeltede metal.

Forebyggelse og løsninger:

- Råvarer af høj kvalitet skal raffineres korrekt og uden forurenende stoffer.

- Opsæt effektive filtreringssystemer til at fjerne slagger, oxider og andre urenheder fra smeltet metal før indsprøjtning.

- Sørg for kontrolleret håndtering af smeltet metal, og brug eventuelt inertgasafskærmning for at begrænse oxidering.

- Rengør og vedligehold støbeudstyret regelmæssigt for at forhindre forurening fra restmateriale.

- Brug korrekt værktøjssmøring for at sikre, at der ikke opbygges fremmedlegemer i formhulrummet.

7. Fejlkørsler og ufuldstændig udfyldning

En fejlkørsel opstår, når der er en kort fyldning af formhulrummet, hvilket forårsager manglende sektioner, tynde vægge og svage punkter i den endelige komponent. Det har negative effekter på emnets strukturelle integritet og funktionalitet og er derfor uegnet til applikationer med høj ydeevne.

Årsager:

- Ved lav indsprøjtningshastighed eller -tryk, der ikke dækker formen helt

- Kolde matriceoverflader forhindrer metalflow og for tidlig størkning

- Forårsager utilstrækkelig volumen af smeltet metal, hvilket fører til utilstrækkelig fyldning af hulrummet

- Fra dårligt port- og kanaldesign, som forårsager ulige fordeling af smeltet metal

- Overdreven turbulens skaber luftlommer, der blokerer for metalflowet

Forebyggelse og løsninger:

- Øg metaltemperaturen for at få det til at flyde og undgå for tidlig størkning.

- Desuden skal kavitetsfyldningen optimeres ved at indstille indsprøjtningstrykket og -hastigheden rigtigt.

- Oprethold korrekt arbejdstemperatur på matricerne og undgå, at de afkøles for tidligt.

- Forbedre gated- og runner-designet for at fremme en jævn og ensartet metalfordeling.

- Simuler metalflow og fejlkørselspotentiale med simuleringssoftware før produktion.

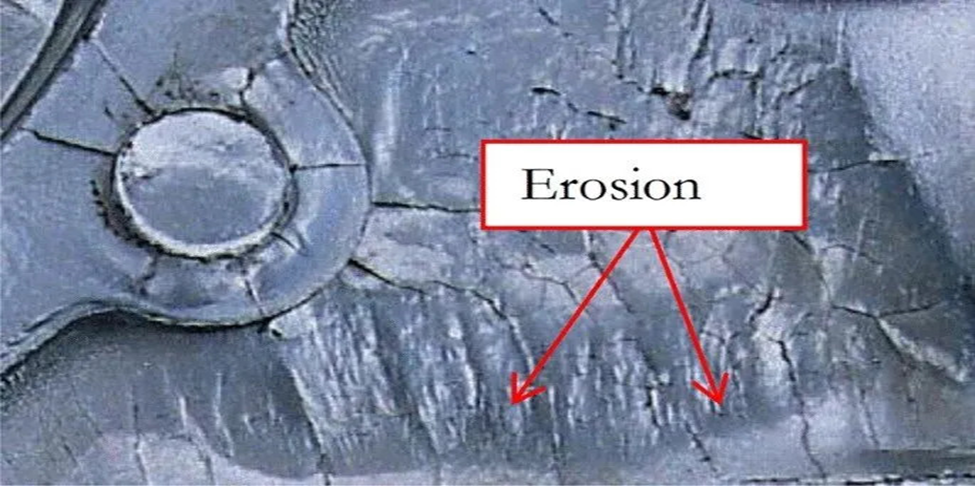

8. Erosion og slitage af formene

Slid på smeltede erosionsforme er tab af formoverflader på grund af højhastighedsmetallet, der kontinuerligt slider på formdelens overflader, indtil de krævede dimensioner er opnået, hvilket resulterer i dårlig overfladefinish og kort levetid for formværktøjet. Hvis denne defekt opstår, er det almindeligt at udskifte værktøjet, og derfor stiger produktionsomkostningerne, mens støbekvaliteten varierer.

Årsager:

- Den udsættes også gentagne gange for smeltet metal ved høj temperatur, hvilket medfører gradvis slitage.

- Matricematerialer af relativ dårlig kvalitet med ringe modstandsdygtighed over for både termisk og mekanisk belastning

- Overdreven termisk cykling kan forårsage revnedannelse i materialet på grund af udmattelse.

- Det fører til nedbrydning af formens materiale under høj indsprøjtning.

- For lidt smøring? Det giver mere friktion og mere slid.

Forebyggelse og løsninger:

- En af dem er at bruge varmebestandige matricematerialer af høj kvalitet, som er mere holdbare.

- Beskyttende overfladebelægninger, som f.eks. nitrering eller keramiske belægninger, kan anvendes for at forlænge værktøjets levetid.

- Der skal implementeres kontrollerede kølemetoder for at reducere termisk stress og fremkalde for tidlig slitage.

- At finde en balance mellem hastighed og tryk med minimal belastning af matricen.

- Inspicer matricerne regelmæssigt, og vedligehold dem, så du kan finde og håndtere erosion så hurtigt som muligt.

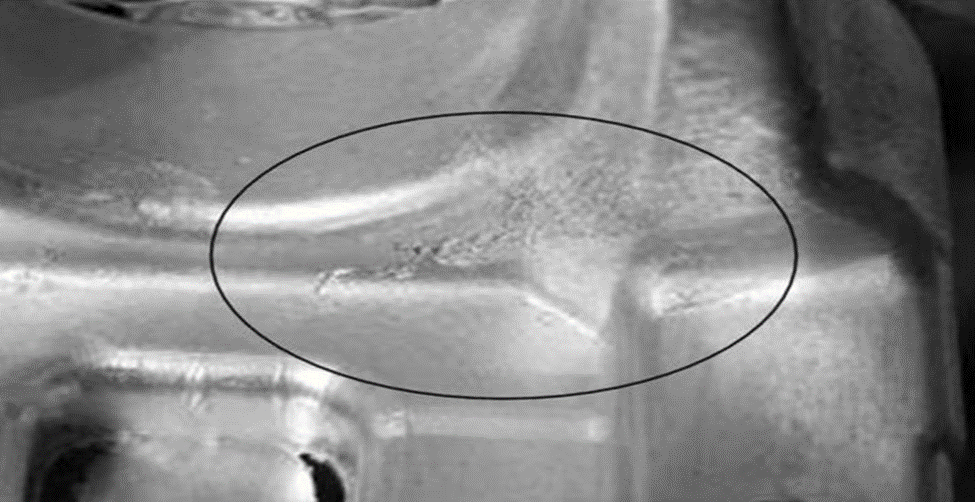

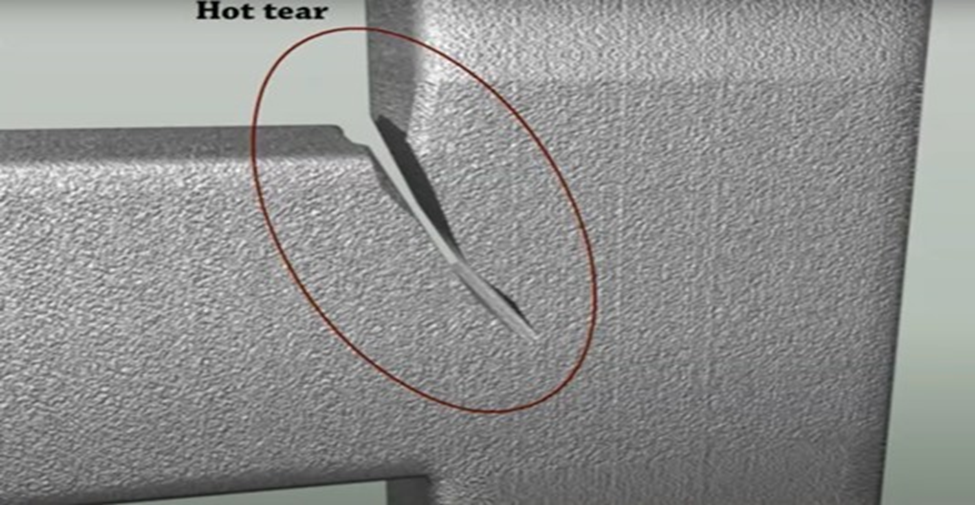

9. Varm krakning

Revner, der opstår i metallets halvfaste tilstand på grund af høj termisk belastning og overdreven krympning, kaldes varmrevnedannelse. Disse revner forringer støbningens mekaniske integritet, hvilket øger risikoen for, at støbningen svigter på det sted, hvor revnerne er til stede under stress eller belastning.

Årsager:

- Upålidelige kølehastigheder i formen, hvilket resulterer i stresspunkter i specifikke områder

- Det har en høj følsomhed over for termisk stress og revner i legeringssammensætningen.

- Forårsager også overdreven restspænding, der dannes under hurtig størkning, en begrænsning af metalsammentrækning

- Hvis formdesignet er dårligt, vil der være temperaturvariationer på tværs af støbningen.

- Trykket under størkningen var for lille til at forhindre revner i at brede sig.

Forebyggelse og løsninger:

- Det vil også indebære optimering af kølehastigheder for ensartet størkning og minimering af termisk stress.

- Øg legeringernes modstandsdygtighed over for revner ved at bruge legeringer med bedre kornstruktur.

- Brug af aflastningsteknikker efter støbning, dvs. kontrolleret varmebehandling.

- Design forme med mindre temperaturforskel.

- Sørg for det rette tryk under størkningen af metallet, så det flyder, og der ikke opstår revner.

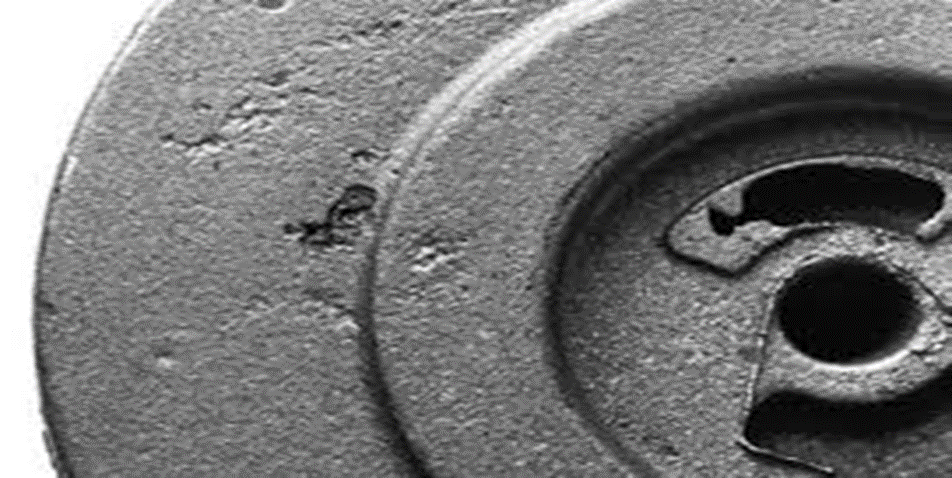

10. Lodning

Det smeltede metal klæber til matricens overflade, hvilket er svært at fjerne ved støbning, og det forårsager overfladefejl, slid på matricen og forlænget nedetid i produktionen. Dimensionelle unøjagtigheder og dårlig overfladefinish er også forårsaget af denne defekt, da det resulterer i en generelt forringet kvalitet af det endelige produkt.

Årsager:

- Forøgelse af metaladhæsion i legeringen på grund af det høje aluminiumsindhold i den

- For høje matricetemperaturer, så metallet binder sig til matricens overflade

- Utilstrækkelig beskyttelse mod fastklemning på grund af dårlig smøring af matricen

- Utilstrækkelig afkøling gør, at det smeltede metal er i kontakt med matricen i for lang tid - afskallede eller beskadigede overflader på matricen, der fremmer metaladhæsion.

Forebyggelse og løsninger:

- Der anvendes altid værktøjssmøremidler af høj kvalitet for at forhindre, at metallet sætter sig fast.

- Det gør det muligt at styre matricetemperaturen i det optimale område, hvis den varme vedhæftning er for stærk.

- Reducer metaladhæsionen ved at bruge egnede matricebelægninger, f.eks. keramiske eller nitridlag.

- For at reducere kontakttiden mellem metal og matrice og for at forbedre kølesystemets effektivitet.

- Inspicer og poler regelmæssigt formens overflader for at opnå en glat overfladefinish, der ikke klæber.

Konklusion

Det høje tryk trykstøbning er en kraftfuld fremstillingsproces, der skaber komplekse metaldele med stor nøjagtighed og maksimal effektivitet. Der opstår dog forskellige slags fejl ved hjælp af forkerte procesparametre, materialeproblemer og/eller fejl i formdesignet. Producenter kan træffe forebyggende foranstaltninger, f.eks. optimal processtyring af formen, korrekt materialevalg osv. efter at have forstået disse sædvanlige produktionsfejl.

En virksomhed kan forbedre produktkvaliteten, sænke produktionsomkostningerne og opnå højere produktionseffektivitet ved trykstøbning ved at lægge vægt på løbende procesforbedringer og strategier til forebyggelse af fejl.

Ofte stillede spørgsmål (FAQ)

1. Hvad er de vigtigste årsager til fejl i højtryksstøbning?

Hovedårsagerne til defekter i højtryksstøbning omfatter forkert formdesign, dårligt metalflow, indesluttet gas, høj termisk belastning, ulige afkøling og forurenede råmaterialer. Disse fejl kan reduceres med optimering af procesparametrene og ved brug af kvalitetskontrolforanstaltninger.

2. Hvilken rolle spiller porøsitet i forhold til trykstøbte komponenters ydeevne?

Tilstedeværelsen af porøsitet svækker de trykstøbte komponenters strukturelle integritet, mindsker styrken og forårsager luftlækager i tryktætte komponenter samt anæstetiske ufuldkommenheder. Porøsitet kan minimeres ved at bruge korrekt afgasning, optimerede gatesystemer og vakuumassisteret støbning.

3. Hvordan kan kolde lukninger undgås i trykstøbning?

Den korrekte hældningstemperatur for metal, højere indsprøjtningshastigheder, optimeret formdesign for at udjævne metalflowet og anvendelse af termiske analyseværktøjer til at identificere mulige flowproblemer kan hjælpe med at forhindre kolde lukninger.

4. Erosion af trykforme er et vigtigt problem ved højtryksstøbning, fordi?

Gentagen udsættelse af smeltet metal ved høj temperatur på støbeforme forårsager værktøjserosion, der forkorter støbeformenes levetid og mindsker præcisionen af de støbte dele. Formens levetid kan forlænges ved brug af formmaterialer af høj kvalitet, brug af beskyttende belægninger og kontrolleret formkøling.

5. Hvad gør kvaliteten og ensartetheden af trykstøbte produkter bedre?

Strenge kvalitetskontroller, optimering af procesparametre, temperaturkontrol af trykforme, brug af legeringer af høj kvalitet og inspektion af trykforme og maskiner udføres med jævne mellemrum for at forbedre kvaliteten af trykstøbte produkter.