Dette er en fremstillingsproces, hvor smeltet metal presses ved hjælp af tryk for at fylde et formhulrum, også kendt som trykstøbning. Formen er normalt af højkvalitetsstål, og derfor kan delen produceres i store mængder - udtrykket bruges til at betyde fremstilling af mange dele. Den færdige del produceres derefter ved at åbne formen, når det smeltede metal er afkølet og danner et fast lag. Denne form for brug af processen anvendes mest til fremstilling af kompliceret metal, der bruges til produktion af forskellige dele, som kræver høj målenøjagtighed og polerede overflader. Trykstøbning kan udføres på aluminium, zink og magnesium, men andre metaller kan også bruges, afhængigt af anvendelse og andre krav. Trykstøbning anses for at være en af de mest avancerede fremstillingsteknikker inden for masseproduktion af små og mellemstore komponenter af metal. Metodens popularitet har bredt sig til bilindustrien, rumfart, elektronik og industrimaskiner på grund af dens evne til at producere holdbare letvægtsdele, der er skræddersyede. Processen er dog bredt anerkendt for sin evne til at fremstille produkter med kompleks geometri, som ville være meget svære at fremstille ved hjælp af konventionelle teknikker.

Sådan fungerer trykstøbning

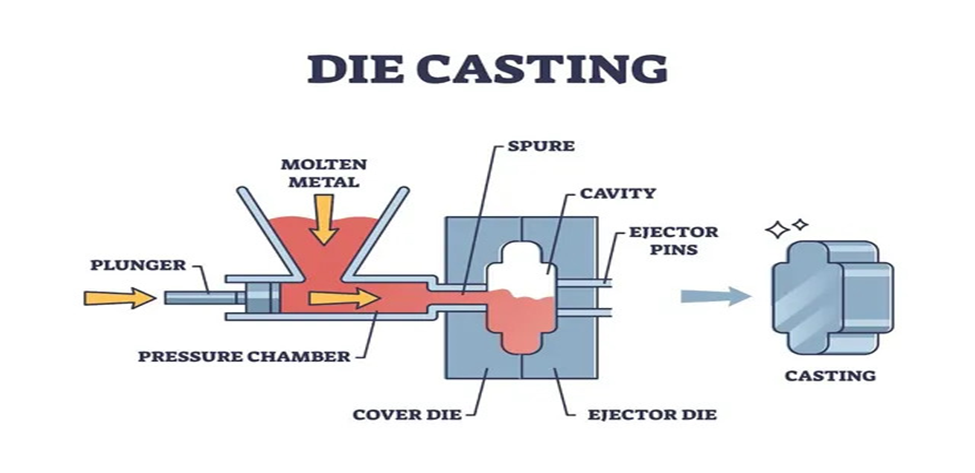

Støbning er den første del af trykstøbningsprocessen. På den ene side af formen er der en halvdel, og det er en halvdel af et bestemt design for at gøre formen formet som det endelige produkt. Hulrum og kerner er designet til formene, der normalt er specialfremstillede, så delen kan replikeres så tæt som muligt.

1. Indsprøjtning af smeltet metal:

Derefter sprøjtes det smeltede metal ind i formhulrummet under højt tryk for at danne den ønskede form. Metallet opvarmes normalt til en grad over smeltepunktet for at gøre det flydende. Ved trykstøbning kan trykket, som det smeltede metal presses ind i formen med, være fra flere tusinde til titusinder af psi (pund pr. kvadrattomme) for at sikre, at det smeltede metal kommer ind i alle detaljer i formen.

2. Størkning:

Det sker, når metallet sprøjtes ind i husets hulrum, hvorved det afkøles, og metallet hærder. Støbningens kvalitet afhænger af afkølingshastigheden. Yderligere fejltyper (forskydning, stigning og glidning) kommer i spil i dette tilfælde og resulterer i hurtigere afkøling, højere styrke og bedre overfladefinish, og langsommere afkøling, som kan resultere i flere indre defekter og lavere mekaniske egenskaber. Vandkølesystemer indbygget i formen bruges normalt til at hjælpe med afkølingsprocessen.

3. Udvisning:

Herefter får metallet lov til at køle af og størkne, og det er derefter nemt at fjerne formen fra den større støbning og skubbe delen ud. Derefter bruges det meste af tiden på at skubbe delen ud af formen ved hjælp af et mekanisk ejektorsystem. Dette afhænger af emnets kompleksitet, der kræver andre ekstra trin, nemlig trimning og bearbejdning for at levere den endelige form og dimension.

4. Kvalitetskontrol:

En kvalitetskontrol udføres derefter på en del efter udstødning. Det kan involvere dimensionsverifikation, visuel inspektion og mekanisk test for at bekræfte, at delen er lig med eller bedre end kravene. Høj præcision og gentagelsesnøjagtighed kan teoretisk opnås ved trykstøbning.

Typer af trykstøbning

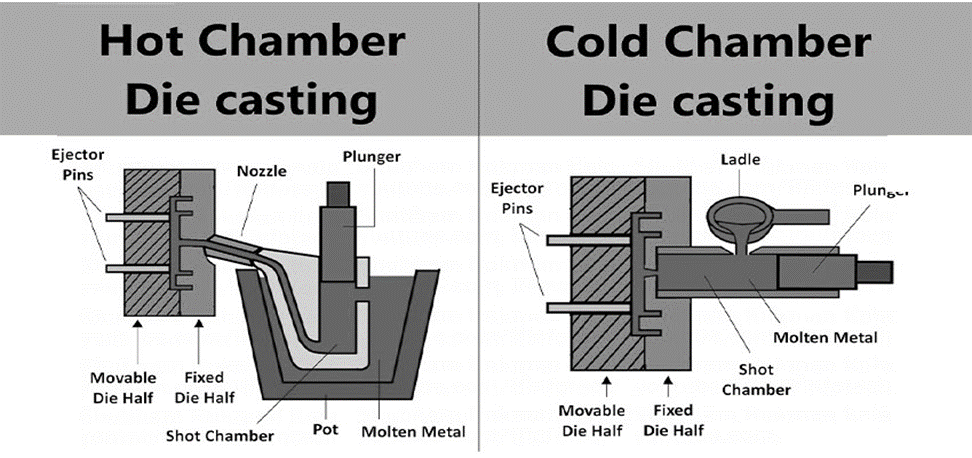

Der er to typer trykstøbning, de er varmkammerstøbning og koldkammerstøbning. De er alle gode og har deres fordele, begrænsninger og ideelle anvendelser.

1. Trykstøbning i varmt kammer

Den proces, der er bedst egnet til metaller som zink, magnesium og bly, er trykstøbning med varmt kammer, da processen foregår ved høje temperaturer og smeltepunkter. Indsprøjtningssystemet er installeret inde i smelteovnen, og på den måde er metallet altid i kontakt med kammeret.

Fordele:

- Da det smeltede metal er indrettet til at blive sprøjtet ind i matricen, fordi det er i indsprøjtningskammeret, tager trykstøbning med varmt kammer kortere tid end trykstøbning med koldt kammer.

- Enkelttrin: Det involverer færre komponenter og mindre tid til opsætning og anses derfor for at være økonomisk, især i store mængder.

- Til visse metaller: Varmkammerstøbning er mest hensigtsmæssig i situationer, hvor de metaller, der skal bruges, har lave smeltetemperaturer, så der kun vil være lidt eller ingen forurening af metallerne.

Ulemper:

- Kan ikke bruges til metalarbejde med høje smeltepunkter som aluminium og messing på grund af den høje temperatur i metallet, som smelter kammeret.

- Alle komponenterne er udsat for smeltet metal, og derfor er sliddet stort over længere tid.

2. Trykstøbning i koldt kammer

De metaller, der har højere smeltepunkter som aluminium, messing og kobber, støbes i koldkammerstøbning. I dette tilfælde tappes det smeltede metal fra en anden ovn og sprøjtes ind i det kolde kammer og derefter ind i formhulrummet.

Fordele:

- Med hensyn til alsidighed i materialevalg tilbyder koldkammerstøbning alsidighed i materialeanvendelse, der gør det muligt at bruge materialer med høje smeltepunkter.

- Større kontrol over metalkvaliteten: Da den smeltede metalcylinder hældes i kammeret separat, kan metalkvaliteten kontrolleres godt for at forhindre kontaminering.

- Øget levetid for værktøjet: Da det ikke længere er i kontakt med metallet under hele indsprøjtningsprocessen, øges værktøjets levetid.

Ulemper:

- Langsommere cyklustid: Manuel hældning af metallet i kammeret forlænger cyklussen.

- Omkostningerne vil være højere, fordi det er en ekstra procedure med mere komplekst udstyr.

Sammenligning af trykstøbningsmetoder: Varmt kammer vs. koldt kammer

Her er en sammenligning af de mest almindelige typer af to trykstøbningsmetoder,

| Funktion | Trykstøbning med varmt kammer | Trykstøbning i koldt kammer |

| Kompatibilitet med metal | Bedst til metaller med lavt smeltepunkt (f.eks. zink, bly) | Bedst til metaller med højt smeltepunkt (f.eks. aluminium, messing) |

| Cyklustid | Hurtigere cyklustider | Langsommere cyklustider |

| Slid på formen | Større slid på formen på grund af direkte kontakt med smeltet metal | Mindre slid på formen |

| Omkostninger | Lavere omkostninger til produktion af store mængder | Højere startomkostninger, men bedre til højstyrkemetaller |

| Kompleksitet af dele | God til enklere dele | Bedre til mere komplekse, større dele |

Fordele ved trykstøbning

Det er en af de største fordele ved, at trykstøbning er en af de mest foretrukne metoder til storstilet produktion af produkter af metallegeringer.

1. Høj præcision og nøjagtighed

Der er mange fordele ved trykstøbning, som gør det praktisk at tilbyde høj præcision i formene. Denne produktionsmetode bruges også i vid udstrækning til produktion af dele, som kræver god dimensionsnøjagtighed, hvilket er meget afgørende, da det definerer de toleranceniveauer, der kræves i et bestemt job. Man bør bemærke, at trykstøbning er den eneste fremstillingsteknik, der kan producere givne dele med den største kompleksitet, såsom geometriens forviklinger.

2. Høje produktionsrater

Når det gælder store mængder, er trykstøbning meget effektivt. Dele produceres hurtigt og billigt, når den første form er skabt med meget lidt arbejdskraft involveret. Efterspørgslen efter simulerede pulvere er særlig stor i brancher som bilindustrien og elektronik, hvor der kræves store mængder af de samme dele.

3. Komplekse designs og tynde vægge

Ved trykstøbning kan man opnå et komplekst design, som ville være vanskeligt eller umuligt at opnå med traditionelle produktionsmetoder. Processen kan fremstille dele med tynde vægge og komplekse indre strukturer og kan rumme underskæringer, hvilket gør den til den mest velegnede anvendelse i tilfælde, hvor pladsen er begrænset.

4. Materialeffektivitet

Trykstøbning minimerer materialespild. Det tryk, der bruges til at sprøjte det smeltede metal ind, fylder alle dele af formens hulrum, og derfor skabes der mindre skrot. Desuden kan mange trykstøbte dele genbruges, hvilket bidrager til processens bæredygtighed.

5. Fremragende overfladefinish

Overfladen på dele produceret ved trykstøbning er glat og æstetisk. Det kræver færre sekundære efterbehandlingsprocesser, såsom polering eller belægning, hvilket sparer tid og omkostninger.

Hvad kan anvendes i trykstøbningsprocessen?

Ikke-jernholdige metaller bruges hovedsageligt til trykstøbning på grund af deres gode støbeegenskaber. Aluminiumslegeringer er de almindeligt anvendte materialer, der går gennem trykstøbning som angivet af følgende materialer.

1. Aluminiumslegeringer

Da det er let i vægt, modstandsdygtigt over for korrosion og har en fremragende ledeevne for varme og elektricitet, er aluminium det mest anvendte materiale i trykstøbning. Hvis vi fortsætter med listen, bruges specielle kvaliteter af aluminiumslegeringer, når forholdet mellem styrke og vægt er en overvejelse, især i bil-, luftfarts- og elektroindustrien. Endelig er de også dimensionsstabile, hvilket gør dem velegnede til produktion af dele med høj nøjagtighed.

2. Zinklegeringer

Trykstøbte zinklegeringer kan foretrækkes på grund af deres egenskaber som lavt smeltepunkt og høj fluiditet, hvilket gør det muligt at lave kompliceret design med tynde sektioner og skarpe detaljer lettere og mere effektivt. Sådanne zinkdele har høj sejhed, er lige så modstandsdygtige over for korrosion og har polering af høj kvalitet. Et andet anvendelsesområde for zinklegeringer er fremstilling af reservedele til biler og andre køretøjer, hardware og elektronik.

3. Magnesiumlegeringer

Det er værd at nævne, at magnesium er det letteste konstruktionsmetal, og derfor giver det en betydelig vægt i dele beregnet til biler eller fly. Det skyldes, at magnesiumlegeringer bruges i dele, der skal være stærke, men så lette som muligt. Men da metallet er meget reaktivt, skal legeringen håndteres godt, når den indgår i trykstøbningsprocessen.

4. Kobberlegeringer

Ud over aluminium og zink bruges kobberbaserede legeringer, messing og bronze, også til trykstøbning, men ikke så hyppigt som aluminium og zink. Det giver gode styrkeegenskaber ved slid og er ofte nyttigt til el- og vvs-applikationer.

Det er meget vigtigt at bemærke, at forskellige former for basismaterialer egner sig til forskellige anvendelser, og at omkostningerne varierer mellem disse former og dermed også de endelige produktegenskaber.

Trykstøbning vs. andre støbemetoder

I sammenligning med støbemetoder som sandstøbning, investeringsstøbning og permanent formstøbning kunne dette afsnit være sammenligningsafsnittet for trykstøbning. Når man gør det, er det klogt at fremhæve styrkerne og svaghederne ved hver metode og lære læserne, hvornår de skal vælge trykstøbning frem for andre alternativer. Derfor kunne dette være en sammenlignende oversigt, der ville hjælpe med at bestemme den optimale støbemetode ud fra emnets materiale, kompleksitet og produktionsmængde.

| Funktion | Trykstøbning | Sandstøbning | Investeringsstøbning |

| Præcision | Høj præcision med snævre tolerancer | Lavere præcision og grov overfladefinish | Høj præcision og glat finish |

| Hastighed | Hurtigere til produktion af store mængder | Langsommere produktionscyklus | Langsommere på grund af forberedelse af formen |

| Materialeaffald | Minimalt spild | Større spild på grund af grovere finish | Minimalt spild, men mere komplekse forme |

| Omkostninger | Omkostningseffektiv ved store mængder | Lavere omkostninger til produktion af små mængder | Højere omkostninger på grund af kompleksitet og arbejdskraft |

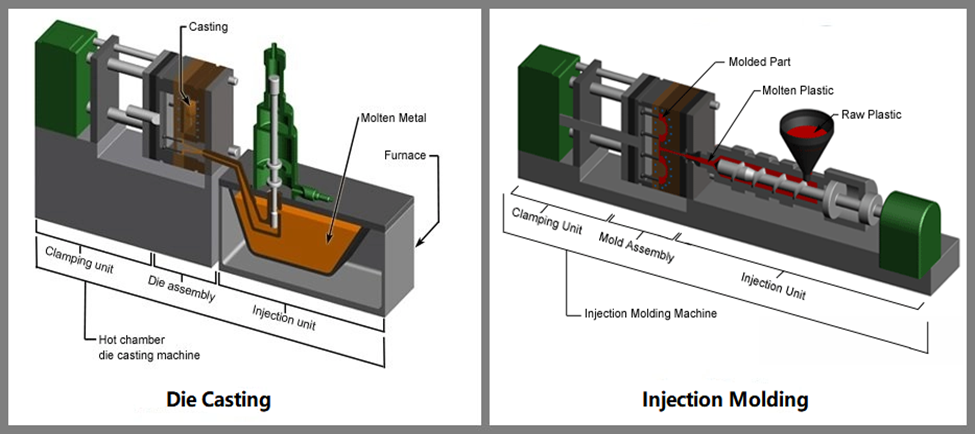

Produktionsprocesserne for trykstøbning og sprøjtestøbning vil blive sammenlignet.

To almindelige teknikker til fremstilling af dele med fine detaljer og indviklede former er trykstøbning og sprøjtestøbning. Selv om begge teknikker involverer brug af materiale, der former detaljer til at producere slutprodukter, har de to forskelle med hensyn til materialetype, det formede produkt og især fordelene ved hver proces.

1. Anvendte materialer

Trykstøbning: Trykstøbning foretrækkes for det meste med andre metaller end gruppen af jernholdige metaller, især aluminium-, zink-, færdigheds- og kobberlegeringer. Metallerne opvarmes og hældes derefter i en form ved hjælp af hydraulisk tryk. På den måde er trykstøbning den mest hensigtsmæssige metode til at fremstille dele, der er stærke, holdbare og kan modstå høje temperaturer.

Sprøjtestøbning: Sprøjtestøbning bruges ofte mellem plastmaterialer og er sjældent muligt på metaller og glas. Disse polymerer omfatter polyethylen, polypropylen samt polystyren på deres liste over hyppigt anvendte polymerer. Materialet til dannelse af produktet er også let og fleksibelt, og derudover er der dets lave omkostninger og ret komplekse former, så det er muligt at bemærke, at sprøjtestøbning er perfekt til denne type produkt.

2. Procesforskelle

Trykstøbning: Som navnet antyder, er det en proces, hvor smeltet metal sprøjtes ind i matricen ved højt tryk. Efter afkøling og størkning af metallet ved meget høj hastighed kommer de ud med fin tolerance og god overfladefinish, uden at der skal udføres yderligere operationer.

Sprøjtestøbning: Da sprøjtestøbning indebærer indsprøjtning af smeltet plastmateriale i et formhulrum ved hjælp af tryk, er det en sprøjtestøbning. Når temperaturen på den smeltede plast er reduceret, åbner formen sig, og produktet er en plastform. Alligevel kan sprøjtestøbning også give høj nøjagtighed, selvom det ofte bruges til at producere relativt mindre og lettere dele sammenlignet med trykstøbning.

3. Ansøgninger

Trykstøbning: Trykstøbning er nyttig til fremstilling af hårde og stærke dele, der bruges i bilproduktion, fly og andre elektroniske produkter på grund af dens fremragende varmebestandighed.

Sprøjtestøbning: Kan bruges til at producere forbrugerprodukter, emballage, medicinsk udstyr og legetøj, fordi det er her, fleksibilitet, nemt design og billig produktion er vigtigt.

Anvendelser af trykstøbning

En af de faktorer, der har gjort trykstøbning til en populær fremstillingsproces i mange brancher, er, at den gør det muligt at fremstille holdbare dele af høj kvalitet med ret komplicerede geometrier. Nogle af anvendelsesmulighederne omfatter:

1. Bilindustrien

Generelt fremstilles motorkomponenter, gearkassehuse og andre vigtige bildele ved hjælp af trykstøbning. Trykstøbte dele har den præcision og styrke, der skal til for at blive installeret i krævende applikationer i bilindustrien.

2. Elektronikindustrien

Trykstøbning i elektroniksektoren bruges til at producere huse til elektronisk udstyr som mobiltelefoner, bærbare computere og fjernsyn. Teknikken gør det muligt at opbygge lette, men stærke kabinetter, der beskytter sarte komponenter.

3. Luft- og rumfartsindustrien

Trykstøbning er en stor fordel for virksomheder inden for rumfart, da de kan producere letvægtsdele med høj styrke, som er nødvendige for fly og rumfartøjer. Trykstøbte dele har den præcision og de materialeegenskaber, der skal til for at blive brugt i applikationer, hvor ydeevne og sikkerhed er vigtige spørgsmål.

4. Industrielt udstyr

Dele til maskiner, værktøj og andet industrielt udstyr støbes også ved hjælp af trykstøbning. Fordi det kan producere dele med geometrier med indviklede detaljer og gode mekaniske egenskaber, er det et godt værktøj til disse anvendelser.

Konklusion

Trykstøbning er en alsidig, omkostningseffektiv og effektiv fremstillingsproces, som bruges i mange brancher. Den producerede kvalitet er ekstremt høj med hensyn til deletolerancer, overfladefinish og høje produktionshastigheder, hvilket gør det til et fremragende produktionsværktøj til nutidens moderne produktionspraksis. Trykstøbning opfylder stadig behovene i mange af disse industrier, der kræver styrke, nøjagtighed og effektivitet i dele - fra bilindustrien til luft- og rumfart, elektronik og industrielt udstyr.

Selv om teknologien er i hastig vækst og sandsynligvis fortsat vil blive brugt som kilde til fremragende fremstillede metalkomponenter i enorm skala, er der i trykstøbning. En bedre forståelse af de grundlæggende principper for trykstøbning kan hjælpe fagfolk inden for teknik, produktion og design med at træffe informerede beslutninger om, hvordan man bruger trykstøbningsprocessen til at opnå det ønskede resultat.

Ofte stillede spørgsmål om trykstøbning

1. Hvad er tidscyklussen for trykstøbning og sprøjtestøbning?

Cyklustiden for en given del er 15 til 5 minutter for trykstøbning og 10 til 60 sekunder for sprøjtestøbning.

2. Kan trykstøbning bruges til plastdele?

Trykstøbning bruges ikke til ikke-metaller. Almindeligvis bruger de teknikker, der er kendt som sprøjtestøbning, til at producere plastdelene.

3. Hvilke produkter egner sig bedst til fremstillingsprocessen for trykstøbning?

Trykstøbning er mest velegnet til fremstilling af små og mellemstore komplicerede dele med en høj grad af nøjagtighed, der er lavet af metaller. Nogle af de mekaniske produkter, der produceres, omfatter bl.a. bil- og bildele og -tilbehør, kabinetter og kasser til elektriske apparater, elektronikdele og udstyrskabinetter.

4. Hvordan trykstøbning adskiller sig fra sandstøbning.

Men når man sammenligner de to: Trykstøbning er mere præcis og har en mindre tidskrævende proces end sandstøbning. Mens sandstøbning foretrækkes til store og mindre komplicerede emner, foretrækkes AL-støbning til små og komplekse emner, da det giver mulighed for glattere overflader og tættere tolerancer, som er typiske for store produktionsserier.

5. Hvad bestemmer omkostningerne ved trykstøbning?

Nogle af de overvejelser, der sandsynligvis vil påvirke omkostningerne ved trykstøbning, er: materialetype, emnets kompleksitet, formens design og mængden af ordrer. Lette værktøjer afhænger af mængden, og selv om en stor mængde holder omkostningerne pr. enhed nede, er de indledende omkostninger til værktøjer høje.