Støbning og trykstøbning er to vigtige fremstillingsprocesser, som er afgørende for at fremstille metalkomponenter med den ønskede præcision, holdbarhed og effektivitet. Støbning indebærer, at man bruger smeltet materiale i en form og lader det afkøle og størkne. Sandstøbning, investeringsstøbning og permanent formstøbning er nogle typer støbning. Trykstøbning er dog en særlig form for støbning, der bruger højt tryk til at sprøjte smeltet metal ind i et formhulrum med høj præcision og en god overfladefinish. Til bilindustrien, rumfart, elektronik og relaterede industrier, hvor der er brug for lette, stærke og korrosionsbestandige dele, anvendes trykstøbning i vid udstrækning. Trykstøbning i forskellige varianter er i tidens løb blevet udviklet til at passe til industriens forskellige behov. Gravity Die Casting (GDC) er afhængig af tyngdekraften til at fylde formen, og Low Pressure Die Casting (LPDC) eliminerer turbulens for at opnå en højere kvalitet af materialeintegritet. Ekstremt tryk fra Squeeze Die Casting skaber højstyrke, porøsitetsfri dele, og indesluttet luft elimineres i Vacuum Die Casting for at få en defektfri komponent. Desuden opnås Semi Solid Die Casting (Rheocasting) ved at bruge delvist størknet metal til at forbedre de mekaniske egenskaber og præcisionen. Det generelle udtryk støbning i produktionen bruges til at henvise til den form, hvor man former metal ved at fylde det i en form og lade det størkne. Denne metode bruges ofte til sandstøbning, investeringsstøbning og permanent formstøbning. Form i trykstøbning er den metalform, der bruges i højtryksstøbningsprocessen, mens matrice i trykstøbningsprocessen betyder den metalform, der er fastgjort til matricefladen. Der fremstilles normalt matricer af hærdet stål, der er designet til masseproduktion.

Denne artikel handler om begreberne bag støbning og trykstøbning, forskellene mellem disse to begreber og også om typerne af hver, mulige anvendelser af ovenstående samt fordele og ulemper i forbindelse med støbning af denne proces.

1. Hvad er casting?

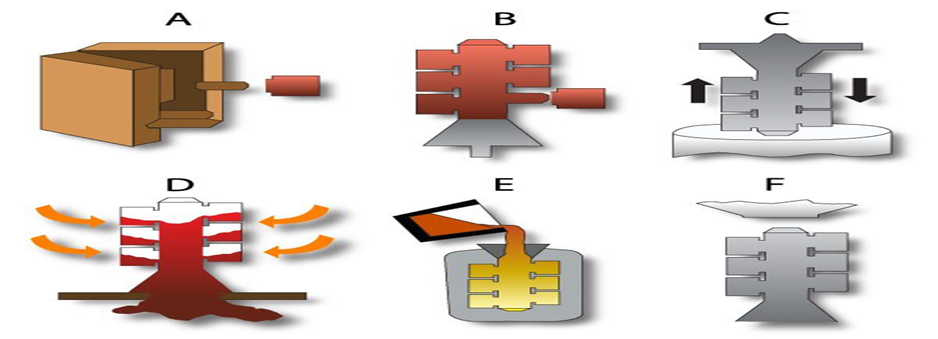

Støbning er en industriel proces, hvor et flydende materiale presses ned i en form, hvor det størkner. Væsken kan stort set være ethvert metal eller plast eller andet smeltbart materiale. Efter hærdning antager materialet en form, der svarer til formens hulrum. I de sidste mange tusinde år har man brugt denne teknik til at skabe værktøj, våben og komplicerede skulpturer.

Støbeprocessen

Flere af disse trin spiller en afgørende rolle for, hvordan støbeprocessen for en metal- eller plastkomponent forløber.

- 1. Der laves en model af det endelige produkt i træ, plast eller metal. Formens hulrum bestemmes med hensyn til form og dimensioner ud fra dette mønster.

- 2. I formforberedelsen designes formens hulrum efter mønsteret. Støbemetoden afgør, om den er lavet af sand, metal eller keramik. Udluftnings- og slusesystemer, der tillader et jævnt flow af smeltet materiale, indarbejdes korrekt.

- 3. Denne smeltning af råmaterialet, normalt metal eller plast, ved en høj temperatur i en ovn. Den temperatur, der er specifik for den anvendte materialetype, er forskellig.

- 4. Smeltet materiale hældes forsigtigt i formhulrummet i den korrekte mængde for at undgå fejl, fordi hældningen er jævn. Der kan bruges manuelle eller automatiserede hældesystemer til dette.

- 5. Størkning - Materialet afkøles og størkner inde i formen og danner hulrummets form. Det er kendt, at det er afkølingshastigheden, der påvirker det støbte produkts endelige egenskaber.

- 6. Efter størkning fjernes støbegodset fra formen, overskydende materiale som f.eks. indløb, medbringere eller udløbere trimmes, og derefter fjernes og efterbehandles samlingen. De kan senere blive udsat for yderligere efterbehandlingsprocesser som slibning, polering eller varmebehandling for at forbedre det endelige produkts udseende og mekaniske egenskaber.

Med denne strukturerede tilgang udføres støbningen med større pålidelighed og kvalitet.

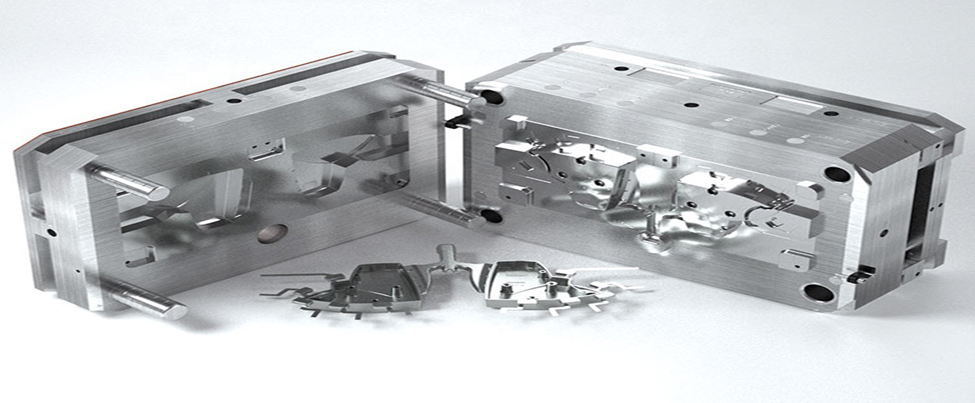

2. Hvad er trykstøbning?

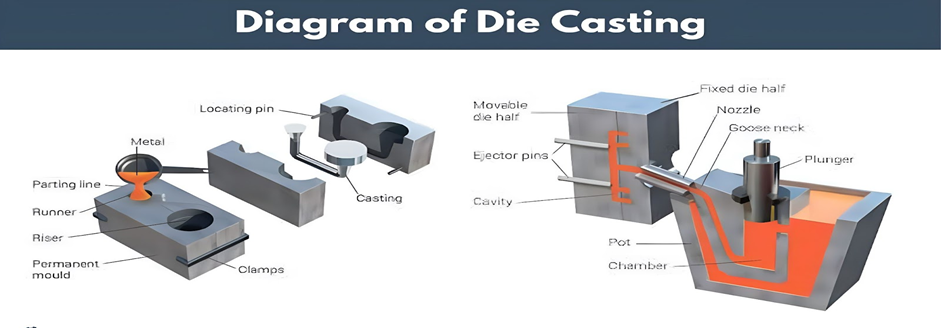

Dies betyder form, deraf navnet på processen med trykstøbning, hvor et smeltet metal tvinges under højt tryk til at fylde et formhulrum. Den er bedst egnet til at fremstille komplekse og dimensionsnøjagtige dele i store mængder.

Trykstøbningsprocessen

Trykstøbning er en fremstillingsproces, hvor metalkomponenter formes i form af hulrummet i en matrice under højt tryk, samtidig med at der kræves høj præcision og nøjagtig dimensionel nøjagtighed og overfladefinish. Dette er en følge af nedenstående trin:

- 1. Indsprøjtning af smeltet metal - Højt tryk på 1.500 til 25.000 psi anvendes til at sprøjte smeltet metal (f.eks. aluminium, zink eller magnesium) ind i en stålform (matrice), som smelter det valgte metal i en ovn. Dette vil udfylde alle detaljer i formen med det smeltede metal.

- 2. Form eller matrice - Det smeltede metal afkøles og størkner i matricen, hvilket giver en stærk og præcis del. Slutproduktets mekaniske egenskaber afhænger af afkølingshastigheden.

- 3. Udstødning og trimning - Når den støbte del er størknet, skubbes den ud af matricen med udstødningsstifter. Det overskydende materiale, inklusiv udløbere og indløbsporte, trimmes til den ønskede form.

- 4. Overfladebehandling - Afhængigt af anvendelsen kan det være nødvendigt at give støbningen en yderligere finish Fin slibning, polering, maling, anodisering eller pulverlakering for at øge dens udseende, holdbarhed og korrosionsbestandighed.

Denne proces resulterer i komplekse dele med høj styrke og lav vægt og kræver kun lidt efterbehandling. De mest almindelige materialer, der anvendes til trykstøbning, er ikke-jernholdige metaller som aluminium, zink og magnesium.

Typer af støbeprocesser

Der findes forskellige typer støbning afhængigt af den anvendte metode

1 Sandstøbning

- Det er en af de mest alsidige og økonomiske støbemetoder, hvor man bruger sandforme.

- Almindelig i bil-, rumfarts- og kunstindustrien.

2 Investeringsstøbning

- Det kaldes også lost-wax casting og giver meget detaljerede og komplekse dele.

- Til brug som smykker, medicinske implantater og komponenter til luft- og rumfart.

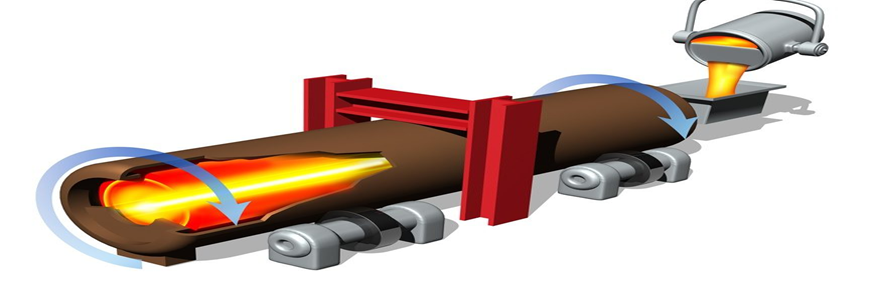

3 Centrifugalstøbning

- Det indebærer, at man roterer en form for at integrere smeltet metal grundigt.

- Bruges ofte til fremstilling af rør, cylindre og ringe.

4 Permanent formstøbning

- Reducerer spild og reducerer brugen af støbeforme gennem genbrug.

- Den er ideel til gentagen produktion af metaldele i høj kvalitet.

Typer af trykstøbning

Der er hovedsageligt to måder at støbe på:

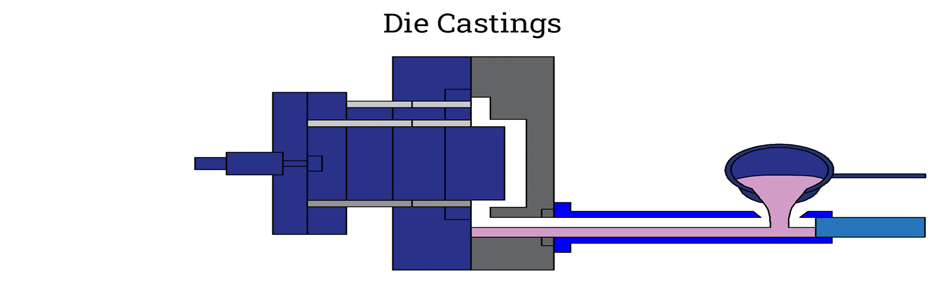

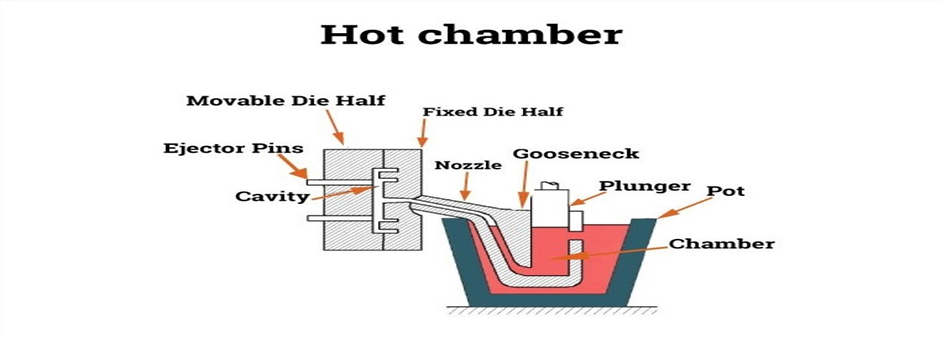

1. Trykstøbning i varmt kammer

- Bruges til metaller med lavt smeltepunkt som zink og magnesium.

- Hurtigere proces med højere produktionshastigheder.

2. Trykstøbning i koldt kammer

- Det bruges til metaller med højt smeltepunkt som aluminium og messing.

- Sænker smelte- og indsprøjtningstrin, kombineret med at være velegnet til holdbare dele.

5. Forskelle mellem støbning og trykstøbning

| Funktion | Støbning | Trykstøbning |

| proces | Støbeform Metal hældes i den | Smeltet metal sprøjtes ind under højt tryk |

| Materialer | Forskellige metaller og plastmaterialer | For det meste ikke-jernholdige metaller som aluminium og zink |

| Præcision | Moderat | Høj præcision |

| omkostninger | Lave startomkostninger | Høje indledende værktøjsomkostninger |

| Anvendelser | Store og enkle dele | Små, komplekse dele i store mængder |

Anvendelser af støbning og trykstøbning

Støbning og trykstøbning spiller på hver sin måde en enorm rolle i forskellige industrier og er omkostningseffektive, da de gør det lettere at fremstille komplekse metalkomponenter med fremragende præcision.

- I bilindustrien producerer man motorblokke, gearkassehuse, hjulnav, bremsedele og ophængningsdele. Hvad angår letvægtsaluminiumsdele, er trykstøbning særligt foretrukket til dette formål, da det opfylder højere niveauer af brændstofeffektivitet.

- Luft- og rumfart: Luft- og rumfartskomponenter som turbineblade, strukturelle komponenter til flyskrog, huse og komponenter til landingsstel er støbt for at være holdbare og stærke, samtidig med at de er lette.

- Inden for elektronik er støbning og trykstøbning afgørende, da kabinetter og trykstøbte komponenter som kølelegemer, stik og afskærmningsanordninger er nødvendige for at bortlede varme og give sikkerhed til skrøbelige elektroniske kredsløb.

- Byggeri - Rør, fittings, beslag, ventiler og rækværk til opførelse af bygninger, broer osv. giver strukturel stabilitet og lang levetid.

- Medicinsk udstyr - Præcisionsstøbte komponenter finder bred anvendelse inden for det medicinske område til kirurgiske instrumenter, huse til billeddannende udstyr, ortopædiske implantater osv.

- Industrimaskiner - Støbning er nødvendig for at give styrke og slidstyrke i gearkasser, pumper og andre tunge maskindele, der arbejder under barske forhold.

Anvendelsen af støbning og trykstøbning er udbredt, og de er derfor uundværlige komponenter i moderne fremstillingsindustrier.

Varianter af trykstøbning

En af de mest populære fremstillingsprocesser er trykstøbning, hvor smeltet metal kommer i formen for at lave komponenter med komplekse og foreskrevne egenskaber. Forskellige varianter af trykstøbning er blevet udviklet gennem tiden for at passe til materialer, produktionskrav og kvalitetsstandarder. Hver metode har sine fordele og vil være mere eller mindre velegnet til forskellige anvendelsesområder. Følgende er de vigtigste varianter af trykstøbning med deres respektive processer og fordele.

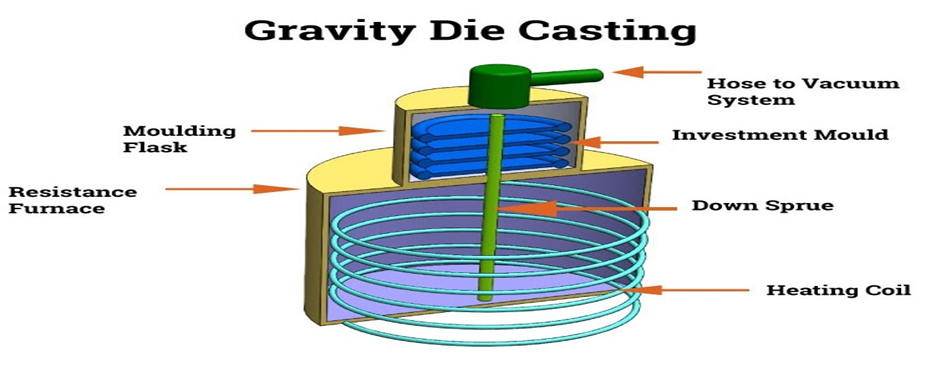

Trykstøbning ved hjælp af tyngdekraft (GDC)

Oversigt

Gravity Die Casting (GDC) går ud på at hælde smeltet metal i en form uden brug af højt tryk. I stedet hjælper tyngdekraften med at lede metallet til at fylde hulrummet og organisere sig selv, som om det var af sig selv. Denne proces foretrækkes til legeringer med lavere smeltepunkter og bruges ofte, når man ønsker en mere kontrolleret størkningsproces.

Vigtige karakteristika

- Det er mere effektivt end sandstøbning, da der bruges genanvendelige forme.

- Langsommere end trykstøbning, men emnet er stærkere på grund af den tættere form.

- Begrænset til specifikke legeringer, som f.eks. aluminium og magnesium.

Almindelige anvendelser

- Bilkomponenter (topstykker, motordele).

- Rørfittings og ventilhuse.

- Industrielle maskiner og konstruktionsdele.

Trykstøbning ved lavt tryk (LPDC)

Oversigt

Lavtryksstøbning (LPDC) er, når smeltet metal presses ind i formen under lavt tryk i størrelsesordenen 0,1 til 1 MPa. Med denne kontrollerede fyldning minimeres turbulensen, og flowet gøres mere jævnt, hvorved disse defekter som luftlommer og indeslutninger holdes på et minimum.

Vigtige karakteristika

- Bedre materialeintegritet på grund af reduceret turbulens.

- Muligheden er velegnet til store, komplekse dele, der kræver høj strukturel styrke.

- Den er pålidelig (ensartet kvalitet) i tilfælde af masseproduktion.

Almindelige anvendelser

- Aluminiumsfælge til biler.

- Strukturelle dele til fly.

- Varmebestandige komponenter i industrimaskiner.

Trykstøbning med klemme

Oversigt

I Squeezedie-støbeprocessen udøves der et højt tryk på smeltet metal inde i formens hulrum. Fordi den anvendte kraft strækker sig til mere end 20.000 psi (pund pr. kvadrattomme), fylder metallet selv de fineste detaljer i formen og fjerner porøsitet.

Vigtige karakteristika

- Skaber ekstremt tætte og stærke dele.

- Reducerer porøsiteten og giver bedre mekaniske egenskaber.

- Kan anvendes til applikationer med høj styrke, hvor holdbarhed er vigtig.

Almindelige anvendelser

- Affjedringskomponenter til biler.

- Højtydende dele til luft- og rumfart.

- Tungt industrielt værktøj og udstyr.

Trykstøbning under vakuum

Oversigt

Vakuumstøbning bruger sit design til at evakuere indespærret luft og gasser ud af formhulrummet før og under støbeprocessen. Denne metode implementeres ved at skabe et vakuum og opnår en betydelig reduktion i porøsitet, som er en almindelig fejl i standard trykstøbning. Resultatet er en mere præcis, stærkere og fejlfri støbning.

Vigtige karakteristika

- Forbedrer slutproduktets mekaniske egenskaber.

- Den minimerer luftindeslutning, hvilket gør den velegnet til dele med høje vægge og høj præcision.

- Forbedrer den samlede støbekvalitet og mindsker efterbehandlingen.

Almindelige anvendelser

- Svejsning af bilens strukturelle dele for at opnå letvægtsholdbarhed.

- Komponenter til medicinsk udstyr med høj præcision.

- Integriteten af rumfartsdele.

Halvfast trykstøbning (Rheocasting)

Oversigt

Rheocasting eller Semi-Solid Die Casting bruger delvist størknet i stedet for helt flydende metal. Det holder metallet i en halvflydende eller opslæmmet tilstand, hvorved det flyder jævnt ind i formen og reducerer turbulens og porøsitet.

Vigtige karakteristika

- Producerer komponenter med overlegne mekaniske egenskaber.

- Reducerer krympningsfejl og porøsitet.

- Ideel til komplekse dele med høj præcision.

Almindelige anvendelser

- Alle bildele, der kræver høj styrke og letvægtsegenskaber.

- Elektroniske hylstre med fine detaljer.

- Til industrimaskiner med komponenter, der skal kunne modstå slid.

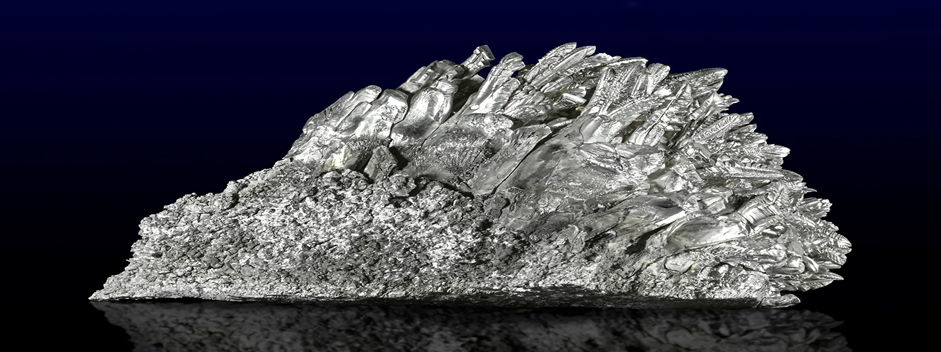

Almindelige metaller brugt i trykstøbning

Den fremstillingsproces, der bruges til at sprøjte smeltet metal ind i en form under højt tryk, er trykstøbning. Det metal, der vælges i denne proces, er også afgørende for det endelige produkts styrke, holdbarhed og anvendelse. Forskellige metaller kan bruges til en sådan støbning, men ikke-jernholdige metaller (eller metaller uden jern) er de mest anvendte, da de har lavere smeltepunkter og er mere støbbare.

De mest anvendte metaller i trykstøbning med deres egenskaber og anvendelser er nævnt nedenfor.

1. Aluminium

Blandt de metaller, der bruges i trykstøbning, Aluminium er dog det mest anvendte og har den ideelle kombination af god styrke, lav vægt og korrosionsbestandighed. Med en relativt lav massefylde er det en god kandidat til at blive brugt i industrier, hvor der er brug for komponenter med lav massefylde og høj styrke.

Fordele ved aluminium i trykstøbning

- Det er let og stærkt, da det bruges i bil- og rumfartsindustrien til at reducere vægten.

- Korrosionsbestandig - velegnet til udendørs og marine anvendelser.

- God termisk og elektrisk ledningsevne - bruges i elektroniske huse og køleplader.

Almindelige anvendelser af trykstøbt aluminium

- Motorblokke, gearkassehuse, hjul osv. (reservedele til biler).

- Luft- og rumfartskomponenter (flyrammer, beslag).

- Forbrugerelektronik (smartphonekroppe, kabinetter til bærbare computere).

Aluminium bliver normalt trykstøbt med koldkammerstøbning på grund af dets høje smeltepunkt.

2. Zink

Et andet populært trykstøbemetal er zink, der er kendt for sin høje præcision, styrke og lette støbning. Men zink har et lavere smeltepunkt end aluminium, hvilket gør det velegnet til varmkammerstøbning og giver hurtigere produktionscyklusser.

Fordele ved zink i trykstøbning

- Høj styrke og holdbarhed - Ideel til mekaniske komponenter.

- Lavt smeltepunkt - muliggør hurtigere produktion og længere levetid for formen.

- God overfladefinish - Reducerer behovet for omfattende efterbehandling.

Almindelige anvendelser af zinkstøbegods

- Små mekaniske komponenter (tandhjul, skruer, hængsler).

- Elektriske og elektroniske stik.

- Indeholder yderligere komponenter som f.eks. Autodele (beslag, håndtag, dørlåse).

Desuden er zink billigere end aluminium, og derfor er det det foretrukne materiale til fremstilling af små dele.

3. Magnesium

Som strukturelt metal til trykstøbning er magnesium det letteste metal, der bruges, og det giver et enestående forhold mellem styrke og vægt. Det vejer ca. 30% mindre sammenlignet med aluminium, hvilket gør det til en god mulighed for applikationer, der kræver vægtreduktion.

Fordele ved magnesium i trykstøbning

- Ekstremt let - ideel til fly- og bilindustrien.

- God styrke og slagfasthed - kan modstå mekanisk belastning.

- Det er meget let at bearbejde (maskinel bearbejdelighed) end andre metaller.

Almindelige anvendelser af trykstøbt magnesium

- Det bruges i bilindustrien (rat, instrumentbrætrammer).

- Luft- og rumfartsindustrien (drone- og flydele).

- Forbrugerelektronik (bærbare computere og kamerahuse).

Selv om magnesium i pulverform er ret letantændeligt, er trykstøbte dele tilstrækkeligt stabile og sikre til industriel brug.

4. Kobber og kobberlegeringer (messing og bronze)

Det har en høj termisk og elektrisk ledningsevne, og kobber og dets legeringer (messing, bronze) bruges derfor til el- og vvs-installationer. Selv om de er dyrere og tungere end både zink og aluminium, har de større korrosionsbestandighed og slidstyrke.

Fordele ved kobber og dets legeringer i trykstøbning

- Fremragende elektrisk ledningsevne - bruges i elektroniske og elektriske komponenter.

- Det er korrosionsbestandigt og velegnet til VVS- og marineopgaver.

- Overlegen slidstyrke - sikrer dele med længere levetid.

Almindelige anvendelser af trykstøbegods i kobber og kobberlegeringer

- Elektriske stik og terminaler.

- Vvs-fittings og ventiler.

- Komponenter til industrimaskiner.

Selv om kobber normalt ikke bruges så meget som aluminium eller zink i trykstøbning, er det stadig afgørende i sådanne specialiserede anvendelser, hvor der er brug for høj holdbarhed og ledningsevne.

5. Også bly og tin (ikke så almindeligt i dag)

Til specialiserede anvendelser var trykstøbning af bly og tin engang meget udbredt på grund af deres lave smeltepunkter og fremragende korrosionsbestandighed. Ikke desto mindre er brugen af dem faldet drastisk i de senere år på grund af sundheds- og miljømæssige årsager.

Fordele ved bly og tin i trykstøbning (historisk)

- Korrosionsbestandigheden er god - det bruges i VVS- og batterikomponenter.

- Blød og formbar - velegnet til anvendelser med lav belastning.

- De har en høj densitet, hvilket er grunden til, at de bruges til strålingsafskærmning og lydisolering.

Almindelige anvendelser af bly- og tinstøbegods (nu begrænset)

- Batteripolerne.

- Lejer og bløde loddedele.

- Afskærmende komponenter i strålingsbeskyttelse.

I takt med at miljøreglerne bliver strengere, er det blevet nødvendigt for producenterne at finde mere sikre materialer som aluminium, zink og magnesium.

Fordele og ulemper

Fordele ved støbning

- Lav produktionspris - Støbning er en omkostningseffektiv fremstillingsmetode, især til små produktionsserier, fordi der kun kræves lidt værktøj (værktøj og matrice) sammenlignet med andre fremstillingsprocesser.

- Kan lave store eller komplekse former - Støbning kan skabe former, der er svære at håndtere på en drejebænk eller med bearbejdning, eller som er for store til, at de kan håndteres.

- Støbning af en lang række materialer - med jern, stål, aluminiumsbronze osv.

- Effektivt materialeforbrug - Støbning giver ikke spild af materiale, fordi smeltet metal hældes direkte i formene, og der ikke tabes meget overskydende materiale.

- Velegnet til masseproduktion - Når først formen er etableret, kan mange af de samme dele produceres relativt nemt.

Ulemper ved støbning

- Mindre præcis end trykstøbning. Traditionelle støbemetoder har en tendens til at producere overfladefejl og dimensionsvariationer, som stadig skal bearbejdes.

- De længere afkølingstider og afkølings- og størkningsprocessen kan påvirke den samlede produktionseffektivitet.

- Der kræves mere efterbehandling - Støbte dele har en ru overflade eller overskydende materiale (flash), som skal fjernes ved hjælp af bearbejdning som slibning og polering.

- Porøsitetsproblemer - Dette kan være et problem med luftlommer eller hulrum, der opstår under støbeprocessen og skaber svaghed i den strukturelle integritet.

- Formnedbrydning - Brug af genanvendelige forme vil med tiden nedbryde disse forme, og vægtykkelsen på delene øges, med tilhørende produktionsfejl og øgede vedligeholdelsesomkostninger.

Fordele ved trykstøbning

- Trykstøbning giver mulighed for både højhastighedsproduktion, der er velegnet til højvolumenproduktion, og lavproduktionsserier.

- Skaber stærke, præcist dimensionerede dele - På grund af højtryksindsprøjtningsprocessen kommer delene konsekvent ud med snævre tolerancer og en god kvalitet, der minimerer yderligere justeringer.

- Kræver ikke megen efterbehandling - Trykstøbte dele har normalt glatte overflader og rene detaljer, der ikke kræver sekundær bearbejdning.

- Trykstøbning har en fremragende repeterbarhed, der gør det muligt at producere ensartet i mange produktionscyklusser, hvilket er grunden til, at det er en foretrukken metode til masseproduktion.

- God overfladefinish - Det kræver ingen efterbehandling, hvilket gør det meget velegnet til fremstilling af produkter, der tager hensyn til æstetikken.

Ulemper ved trykstøbning

- Højere startomkostninger (støbeforme er dyre) - Det kan være dyrt at designe og fremstille støbeforme, og det er derfor ikke økonomisk rentabelt, hvis produktionen er lille.

- Ikke egnet til jernholdige metaller - trykstøbning er frosset til aluminium, zink og magnesium, hvilket begrænser udvalget af mulige materialer.

- Ikke egnet til store eller tykke dele - Tyndvæggede komponenter er mere velegnede til trykstøbning end massive eller tykvæggede. Trykstøbning indebærer en hurtig afkølingsproces.

- Porøsitet - Det er muligt, at produktet kan være fyldt med luft under sprøjtestøbningsprocessen, og det vil føre til porøsitet, som gør det endelige produkt svagt.

- Mindre fleksibilitet i designændringer - Når en form er lavet, vil designændringer af støbegods være dyre og tidskrævende sammenlignet med andre støbemetoder.

8. Fremtiden for støbning og trykstøbning

Støbning og trykstøbning ser lovende ud for fremtiden (i hvert fald inden for kort tid) på grund af automatisering og 3D-print. Nogle af de vigtigste tendenser er:

- Miljøvenlige materialer - Bæredygtige og genanvendelige legeringer.

- Smart Manufacturing - AI-drevet automatisering for effektivitet.

- Integration af additiv fremstilling i form af hybridprocesser med støbning og 3D-printning.

I moderne industrier vil disse innovationer forbedre produktiviteten, reducere spild og mindske produktionsomkostningerne og dermed gøre produktionsprocesserne endnu mere uundværlige.

Konklusion

I forskellige industrier er fremstillingsprocessen med at producere metalkomponenter af høj kvalitet fortsat en af de vigtigste processer i fremstillingen. Trykstøbning findes i mange varianter, som hver især giver forskellige fordele til specifikke anvendelser. Stærke og tætte dele produceres ved tyngdekraftsstøbning; dele er strukturelt sunde med minimale defekter ved lavtryksstøbning. Squeeze Die Casting har en fantastisk styrke og holdbarhed, mens Vacuum Die Casting sparer på porøsiteten. Semi Solid Die Casting har dog fordele med hensyn til mekaniske egenskaber og præcision til højtydende anvendelser, og valget af trykstøbningsmetode afhænger af materialevalg, emnets kompleksitet, emnets volumen og typen af ønskede mekaniske egenskaber. Processen forfines fortsat med hensyn til nye udviklinger inden for automatisering, legeringsudvikling og præcisionsteknik, hvilket gør brugen stadig mere effektiv, billigere og mere miljøvenlig.

På grund af industriens efterspørgsel efter lettere, stærkere og mere hårdføre komponenter vil teknologien udvikle sig løbende. Producenter kan dog forhindre dårlig produktydelse, spild og ineffektivitet i produktionen ved at vælge den passende trykstøbningsmetode. For at vælge den bedste produktionsmulighed er det nødvendigt at forstå disse trykstøbningsvarianter og opnå den højeste kvalitet, pålidelighed og effektivitet i produktionen.

Ofte stillede spørgsmål (FAQ)

1. Hvordan fungerer trykstøbning, og i hvilken form fungerer det?

Metalstøbning ved hjælp af den proces, der kaldes trykstøbning, er en proces, hvor smeltet metal sprøjtes ind i en form under højt tryk. Det gør det muligt for producenterne at fremstille komplekse metaldele med høj præcision, fremragende overfladefinish og meget lidt bearbejdning.

2. Hvor mange typer trykstøbning findes der?

De vigtigste former for trykstøbning er Gravity Die Casting (GDC), Low Pressure Die Casting (LPDC), Squeeze Die Casting, Vacuum Die Casting og Semi Solid Die Casting. Forskellige fordele og ulemper ved hver metode afhænger af materialet og anvendelsen.

3. Hvilke metaller bruges normalt i trykstøbningsprocessen?

Aluminium, zink, magnesium, kobber og deres legeringer er de mest almindeligt anvendte metaller i trykstøbning. Metal vælges ud fra vægt, styrke, korrosionsbestandighed og varmeledningsevne.

4. Hvorfor er trykstøbning så fordelagtigt?

Høj produktionseffektivitet, fremragende dimensionsnøjagtighed, minimalt materialespild, glat overfladefinish, og det er muligt at producere komplekse former med lidt efterbehandling.