Zamakové slitiny běžně používané při tlakovém lití mají atraktivní vlastnosti, mezi které patří univerzálnost, pevnost a trvanlivost. Ze všech Zinkové tlakové lití slitiny, Zamak3 a Zamak5 jsou nejrozšířenější díky svým zvláštním vlastnostem a univerzálnosti oblastí použití. Aby nedošlo k ohrožení jejich funkcí, je důležité, aby se výrobci a konstruktéři, kteří se rozhodují, naučili a rozlišovali různé vlastnosti těchto slitin. Tato příručka pojednává o všech rozdílech a podobnostech mezi slitinami Zamak 3 a Zamak 5, jakož i o jejich použití v různých prostředích a jejich schopnostech.

Co je Zamak?

Zamak, což je zkratka pro zinek, hliník, hořčík a kupfer (v originále německý výraz pro měď), označuje skupinu slitin na bázi zinku, které se hojně používají pro tlakové lití. Některé z vlastností, které činí tyto slitiny žádoucími, jsou: leštěný vzhled, přesné rozměry a vysoká odolnost proti korozi.

Typ slitiny Zamak se liší v závislosti na podílu hliníku, hořčíku a mědi, který obsahuje. Dvě běžné formy jsou Zamak 3 a Zamak 5, které mají různá nastavení parametrů pro různá průmyslová odvětví.

Chemické složení Zamaku 3 a Zamaku 5

Je to proto, že výkonnost Zamaku 3 a Zamaku 5 závisí na chemickém složení. Tyto dvě slitiny obsahují hlavní podíl zinku, ale liší se v sekundárních prvcích, což má za následek rozdílné vlastnosti.

| Prvek | Zamak 3 Složení (%) | Zamak 5 Složení (%)

|

| Zinek (Zn) | ~96 | ~95.5 |

| Hliník (Al) | ~3.9 | ~3.9 |

| Hořčík (Mg) | ~0.04 | ~0.04 |

| Měď (Cu) | 0 | ~0.75 |

Hlavní rozdíly

- Zamak 3 postrádá měď, což mu ve specifických prostředích dodává o něco lepší odolnost proti korozi.

- Zamak 5 obsahuje přibližně 0,75% mědi, což zvyšuje jeho pevnost a tvrdost.

- Srovnání mechanických vlastností

Z tohoto důvodu mají Zamak 3 a Zamak 5 určité rozdíly v mechanických vlastnostech, které jsou důsledkem rozdílů v jejich složení. To ovlivňuje jejich použití i pracovní účinnost za různých okolností.

Tabulka: Mechanické vlastnosti Zamaku 3 vs. Zamaku 5

| Majetek | Zamak 3 | Zamak 5

|

| Hustota (g/cm³) | 6.6 | 6.7 |

| Mez kluzu (Mpa) | 220 | 250 |

| Prodloužení (%) | 10 | 7 |

| Tvrdost (Brinell) | 82 | 90 |

| Pevnost v nárazu (J) | Vyšší než Zamak 5 | Nižší než Zamak 3 |

Analýza

- Síla: Zamak 5 má vyšší pevnost v tahu a mez kluzu, takže je odolnější pro náročné aplikace.

- Tažnost: Zamak 3 vykazuje lepší průtažnost a odolnost proti nárazu, je vhodný pro díly vyžadující pružnost.

- Tvrdost: Vyšší tvrdost materiálu Zamak 5 zajišťuje lepší odolnost proti opotřebení.

- Aplikace Zamaku 3 a Zamaku 5 výrobky pro tlakové lití

Konkrétně vlastnosti Zamaku 3 a Zamaku 5 je činí vhodnými pro konkrétní použití.

Zamak 3 odlévání Aplikace

- Spotřební zboží: Běžně se vyskytuje na koncových odlitcích, jako jsou kliky dveří automobilů, zipy a další drobné ozdobné díly.

- Elektronika: Tlakové odlitky ze slitiny Zamak 3 si také mohou zachovat stabilnější rozměry než jiné slitiny, zejména v případě skříní nebo krytů.

- Hračky: Mnoho hraček odlévaných pod tlakem, které jsou jinak známé pro svou dobrou povrchovou úpravu a snadno zpracovatelný materiál, je vyrobeno procesem tlakového lití zamak 3.

Zamak 5 tlakové lití Aplikace

- Automobilový průmysl: Díky vysoké pevnosti se díly ze slitiny Zamak 5 používají v konstrukčních a funkčních částech různých přístrojů.

- Hardware: Součásti psacích potřeb - panty, držáky, zámky odlévané pod tlakem zinku - těží z jeho zvýšené tvrdosti.

- Průmyslová zařízení: Tlakové odlitky Zamak 5 jsou volbou pro všechny díly ze zinkových slitin, které jsou vystaveny vysokému namáhání.

Tabulka: Aplikace podle odvětví

| Průmysl | Zamak 3 tlakové lití

| Zamak 5 tlakové lití |

| Spotřební zboží | Drobné dekorativní předměty | Funkční díly pro vysoké zatížení |

| Automobilový průmysl | Vnitřní díly s nízkým namáháním | Vysoce namáhané konstrukční díly |

| Elektronika | Přesná pouzdra | Tepelně odolné součásti |

Výhody a omezení

Výhody produktu Zamak 3 výrobky pro tlakové lití

- Nákladově efektivní: Nižší náklady na materiál ve srovnání se slitinami Zamak 5.

- Odolnost proti korozi: Vynikající v prostředí, kde by měď urychlovala korozi.

- Snadné odlévání: Nabízí lepší plynulost při výrobě zinkových odlitků pod tlakem.

Výhody produktu Zamak 5 výrobky pro tlakové lití

- Pevnost a tvrdost: Vyšší mechanická pevnost a odolnost proti opotřebení.

- Odolnost: Vhodnější pro vysoce namáhané aplikace.

- Povrchová úprava: Zvýšená vhodnost pro pokovování a dokončovací práce.

Omezení

Zamak 3:

Udržování omezeného výkonu, pokud je nutné pracovat v podmínkách vysoké zátěže.

Zamak 5:

To je další důvod mírně nižší korozní odolnosti při vyšších koncentracích mědi ve slitině.

Tlakové lití Zamak 3 vs. tlakové lití Zamak 5

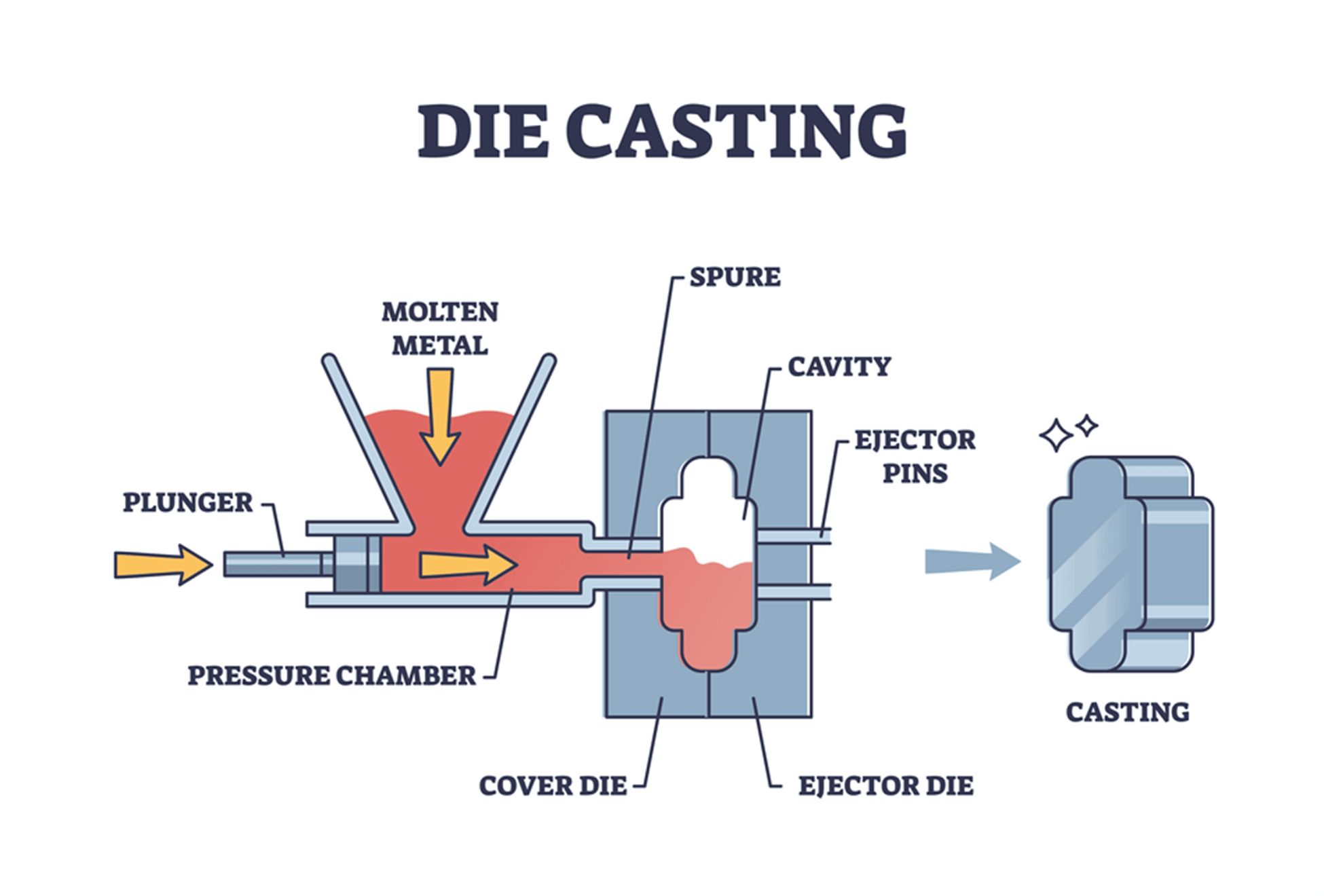

Tlakové lití je proces vtlačování kovu pod vysokým tlakem do dutiny formy. Obě stránky tlakové lití Zamak 3 a tlakové lití Zamak 5 vynikají ve výrobě složitých tvarů s přísnými tolerancemi, ale jsou mezi nimi pozoruhodné rozdíly:

| Parametr | Tlakové lití Zamak 3 | Tlakové lití Zamak 5 |

| Fluidita | Superior | Mírně nižší |

| Smršťování | Minimální | Mírně vyšší |

| Teplota odlévání | Nižší (~380 °C) | Mírně vyšší (~385 °C) |

| Obrobitelnost | Vynikající | Dobrý |

Přehled procesu tlakového lití

Klíčové úvahy:

- Snadné používání: Tlakové lití Zamak 3 má také oproti ostatním výhodu v tažení, protože má relativně nižší teplotu lití a lepší tekutost.

- Odolnost vůči stresu: Proto lze tlakové lití Zamak 5 použít v aplikacích s robustními díly a součástmi.

- Výběr správné slitiny

Faktory, které je třeba zvážit

Požadavky na přihlášku:

- Pro aplikace, které vyžadují vysokou rozměrovou stabilitu, odolnost proti korozi a nízké namáhání: je třeba použít materiál Zamak 3.

- Při výběru pevnosti a tvrdosti volte slitinu Zamak 5 pro díly, které vyžadují vysokou odolnost a nižší toleranci napětí.

Náklady:

- Zjistilo se, že slitina Zamak 3 je o něco levnější než slitina Zamak 5.

Životní prostředí:

- Zamak 3 se může lépe osvědčit v korozivních podmínkách díky nedostatku mědi ve slitině.

Rozhodovací tabulka: Zamak 3 vs. Zamak 5

| Požadavek | Doporučená slitina

|

| Vysoká pevnost | Zamak 5 slitina |

| Efektivita nákladů | Zamak 3 slitina |

| Odolnost proti korozi | Zamak 3 slitina |

| Odolnost proti opotřebení | Zamak 5 slitina |

Praktické případy použití pro Zamak 3 a Zamak 5

Proto budeme zkoumat, jak fungují převzaté scénáře Zamak 3 a Zamak 5 v praxi. Tím si také ujasníme jejich přínosy a povahu jejich použitelnosti pro určité funkce.

Zamak 3 v praxi

- Elektronický průmysl: Tlakové lití Zamak 3 se používá převážně pro aplikace, ve kterých se materiály

požadavky jsou středně vysoké, pokud se používá pro tlakové lití elektronických krytů a konektorů. Materiál má velmi nízké koeficienty tepelné roztažnosti a vysokou rozměrovou stabilitu, což umožňuje dodržet malé tolerance potřebné pro součástky s kritickým uložením a souosostí. - Spotřební zboží: Ve srovnání se slitinou Zamak 2 nabízí slitina Zamak 3 lepší povrchovou úpravu, což je prvek, který ji předurčuje k použití v dekorativních výrobcích, špercích, rámečcích a malých nástrojích.

- Vytváření prototypů: Celkově lze navrhovanou zkušební slitinu často odlévat a obrábět v relativně krátké době, což ji činí vhodnou pro použití při montáži prototypů.

Zamak 5 v praxi

- Automobilový průmysl: Proto se Zamak 5 hojně používá pro konstrukční díly, jako jsou držáky, skříně převodovek nebo součásti motorů, protože poskytuje vyšší pevnost a tvrdost.

- Stavební hardware: Díky své trvanlivosti a odolnosti proti opotřebení je Zamak 5 vhodný pro panty, zámky a architektonické prvky.

- Průmyslová zařízení: Slitina Zamak 5 vyniká při výrobě robustních dílů pro strojní zařízení a nabízí dlouhou životnost v podmínkách namáhání a opotřebení.

Případová studie: Tlakové lití Zamak 3 vs. tlakové lití Zamak 5 v automobilovém průmyslu

Scénář

Výrobce automobilů potřebuje díly pro tlakové lití vnitřního vybavení a podpěrných konzol.

- Vnitřní vybavení:

- Materiál: Zamak 3.

- Důvod: Tvarovky musí zajišťovat lepší kontrolu rozměrů, vzhled a odolnost proti korozi. Takové vlastnosti Zamak 3 dokonale splňuje, a proto dokonale vyhovuje požadavkům.

- Výsledek: Úsporná výroba doprovázená vhodně zpracovanými a lesklými díly.

- Konstrukční konzoly:

- Materiál: Zamak 5.

- Důvod: Mechanické namáhání v závorkách vyžaduje vyšší pevnost v tahu a tvrdost materiálu. Právě takovou odolnost přináší Zamak 5.

- Výsledek: Odolné komponenty, které vydrží dlouhodobé používání bez deformace.

Nové trendy v aplikacích slitin zamaku

S rozvojem výrobních technologií a vědy o materiálech, Zamak 3 slitina a Zamak 5 slitina nacházejí inovativní využití:

- Integrace aditivní výroby:

- Kombinace tlakový odlitek Zamak komponenty s 3D tištěnými díly pro hybridní řešení.

- Rozměrová přesnost slitin Zamak doplňuje přizpůsobivost aditivní výroby.

- Ekologická výroba:

- Recyklace plechů ze slitin Zamak je na vzestupu, protože omezuje plýtvání a také ovlivňuje životní prostředí.

- Zamak 3 i Zamak 5 jsou 100% Recyklovatelné materiály Používané pro odlévání: Udržitelné. Dopad.

- Zamak 3 i Zamak 5 jsou plně recyklovatelné, což odpovídá cílům udržitelnosti.

- Výroba miniaturních dílů:

- Očekává se, že obě slitiny najdou stále větší uplatnění v mikroodlévání pro výrobce drobných součástek pro elektronická zařízení a lékařské přístroje.

Pokročilá povrchová úprava pro Zamak 3 a Zamak 5

Použití vhodné povrchové úpravy je důležité pro zlepšení vzhledu, antikorozních vlastností a celkové výkonnosti tlakově litých dílů. Oba materiály Zamak 3 a Zamak 5 lze snadno leštit pomocí různých dokončovacích postupů.

Oblíbené dokončovací metody

- Galvanické pokovování:

- Poskytuje odolný dekorativní povrch.

- Vyšší obsah mědi v přípravku Zamak 5 má za následek lepší přilnavost při pokovování.

- Práškové lakování:

- Nabízí robustní odolnost proti korozi a možnost přizpůsobení barvy.

- Běžné pro spotřební výrobky a venkovní komponenty.

- Leštění a broušení:

- Primárně se používá na Zamak 3 pro dosažení leštěného, zrcadlového povrchu.

Srovnání kompatibility povrchových úprav

| Metoda dokončování | Zamak 3 Performance | Zamak 5 Performance |

| Galvanické pokovování | Dobrý | Vynikající |

| Práškové lakování | Vynikající | Vynikající |

| Leštění | Superior | Dobrý |

Infografika shrnující Zamak 3 vs. Zamak 5

Zamak 3:

- Vynikající rozměrová stabilita.

- Cenově výhodné a odolné proti korozi.

- Ideální pro spotřební zboží a elektroniku.

Zamak 5:

- Zvýšená pevnost a tvrdost.

- Vhodné pro konstrukční a otěruvzdorné součásti.

- Přednostně pro automobilové a průmyslové aplikace.

Hlavní poznatky a doporučení

Kdy zvolit Zamak 3:

- rozhodnout se pro Zamak 3 pokud je prioritou cena a aplikace vyžaduje vynikající tekutost a odolnost proti korozi bez vysokých nároků na namáhání.

- Ideální pro spotřební zboží, elektroniku a prototypy.

Kdy zvolit Zamak 5:

- Vyberte Zamak 5 pro aplikace, které vyžadují vyšší mechanickou pevnost a odolnost proti opotřebení.

- Nejvhodnější pro automobilové komponenty, průmyslové stroje a hardware vystavený namáhání.

Srovnání dlouhodobé výkonnosti Zamaku 3 a Zamaku 5

Je proto třeba zvážit dlouhodobý rozdíl ve výkonnosti, který existuje mezi Zamakem 3 a Zamakem 5. Tyto dvě slitiny mají rozdílné charakteristiky použitelnosti, jako je úroveň jejich trvanlivosti v podmínkách prostředí a provozu, namáhání, teploty a korozivního prostředí.

Odolnost proti korozi

- Zamak 3:

- Vynikající odolnost proti korozi díky absenci mědi.

- Výjimečně dobře funguje ve vlhkém a mírně korozivním prostředí.

- Ideální pro aplikace, kde je součást vystavena vlhkosti nebo vlhku.

Zamak 5:

- Obsah mědi zvyšuje pevnost, ale mírně snižuje odolnost proti korozi.

- Pro zvýšení odolnosti ve vysoce korozivním prostředí je často nutná další povrchová úprava, jako je pokovení nebo povlakování.

Odolnost proti stresu a únavě

- Zamak 3:

- Díky vyššímu procentuálnímu prodloužení odolává menším deformacím bez praskání, takže je vhodný pro aplikace s nízkou zátěží a vysokou trvanlivostí.

Zamak 5:

- Díky své vynikající pevnosti v tahu a tvrdosti je určen do prostředí s vyšším namáháním. Je méně náchylný k opotřebení nebo deformaci při trvalém mechanickém zatížení.

Teplotní výkon

Obě slitiny se dobře osvědčují při standardních provozních teplotách, žádná z nich však není vhodná pro aplikace při extrémně vysokých teplotách, protože slitiny na bázi zinku mají relativně nízké teploty tání (~380-400 °C).

Údržba a životnost: Praktické aspekty

Požadavky na údržbu

Zamak 3: Minimální údržba díky vynikající odolnosti proti korozi. Komponenty vyrobené ze Zamaku 3 často nevyžadují žádné nebo jen minimální dodatečné ošetření ve standardním prostředí.

Zamak 5: V prostředí, kde se očekává koroze nebo vysoké opotřebení, může vyžadovat pravidelnou kontrolu a dodatečné nátěry.

Dlouhá životnost v různých odvětvích

Elektronika a spotřební zboží (Zamak 3):

- Dlouhá životnost závisí na správném používání a minimální fyzické zátěži.

- Vynikající pro předměty určené pro vnitřní nebo kontrolované prostředí.

Automobilové a průmyslové aplikace (Zamak 5):

- Výjimečná životnost při použití ve scénářích s vysokou pevností a odolností proti opotřebení.

- Vyžaduje vhodnou ochranu povrchu pro venkovní nebo korozivní aplikace.

Aspekty životního prostředí a udržitelnosti

Recyklace a opětovné použití

Jak Zamak 3, tak Zamak 5 jsou recyklovatelné 100%, což odpovídá moderním cílům udržitelnosti ve výrobě. Recyklovaný Zamak si zachovává téměř všechny své původní vlastnosti, což z něj činí vysoce udržitelný materiál pro průmyslová odvětví zaměřená na snižování ekologické stopy.

- Zamak 3: Snadnější recyklace díky absenci mědi, což zjednodušuje procesy separace a čištění.

- Zamak 5: Ačkoli je recyklace kvůli obsahu mědi o něco složitější, stále se jedná o životaschopnou a ekologickou variantu.

Dopad na životní prostředí

Slitiny Zamak přispívají k ekologické výrobě díky:

- Nižší spotřeba energie při odlévání ve srovnání s jinými kovy, jako je hliník nebo ocel.

- Snížení plýtvání, protože při tlakovém lití vznikají součásti s minimálními ztrátami materiálu.

Vizuální srovnávací graf: Zamak 3 vs. Zamak 5

| Funkce | Zamak 3 | Zamak 5 |

| Odolnost proti korozi | Superior | Dobrý |

| Pevnost v tahu | Mírná | Vysoká |

| Tvrdost | Mírná | Vysoká |

| Náklady | Dolní | Vyšší |

| Recyklovatelnost | Vynikající | Vynikající |

| Plynulost při odlévání | Superior | Dobrý |

| Aplikace | Komponenty s nízkým namáháním | Vysoce namáhané součásti |

Pokroky v technologii tlakového lití pro Zamak 3 a Zamak 5

Vývoj procesů tlakového lití výrazně zlepšil účinnost a kvalitu komponentů vyrobených z plastů. Zamak 3 a Zamak 5. Pokročilé techniky nyní umožňují výrobcům dosahovat ještě přísnějších tolerancí, složitých geometrií a hladších povrchových úprav, což je přínosem pro celou řadu průmyslových odvětví.

Klíčová technologická vylepšení

- Vysokotlaké tlakové lití (HPDC):

- Umožňuje rychlé výrobní cykly s vynikající opakovatelností.

- Zamak 3 i Zamak 5 se v HPDC chovají mimořádně dobře díky svým nízkým bodům tání a tekutosti.

- Vakuové tlakové lití:

- Snižuje pórovitost, která je rozhodující pro zajištění pevnosti a spolehlivosti součástí Zamak 5 v aplikacích s vysokým namáháním.

- Zlepšuje povrchovou úpravu obou slitin Zamak a zvyšuje jejich vhodnost pro dekorativní a funkční účely.

- Tenkostěnné odlitky:

- Umožňuje výrobu lehkých a přitom pevných součástí, zvláště užitečných pro Zamak 5 v automobilovém průmyslu.

- Automatizované systémy:

- Integrace robotiky a umělé inteligence pro přesné vstřikovací a chladicí cykly minimalizovala lidské chyby a zvýšila konzistenci komponentů vyrobených ze Zamaku 3 a Zamaku 5.

Trendy na trhu: Rostoucí poptávka po Zamaku 3 a Zamaku 5

Poptávka po Zamak 3 slitina a Zamak 5 slitina je na vzestupu díky své univerzálnosti a přizpůsobivosti napříč odvětvími. Níže jsou uvedeny některé nové trendy, které tuto poptávku podporují:

1.Zvýšené využívání elektrických vozidel (EV):

- Zamak 5 se používá v komponentech pro elektromobily díky svým lehkým a zároveň pevným vlastnostem, které přispívají k energetické účinnosti.

- Výrobci elektromobilů dávají přednost materiálu Zamak 3 pro interiérové komponenty, u nichž je důležitá přesnost a estetika.

2.Expanze v odvětví zdravotnických prostředků:

- Díky biokompatibilitě a rozměrové stálosti je Zamak 3 vhodný pro neimplantabilní zdravotnické prostředky.

- Zamak 5 se používá pro trvanlivé nástroje a zařízení odolné proti opotřebení.

3.Adopce v oblasti spotřební elektroniky:

- S miniaturizací zařízení získávají obě slitiny Zamak na popularitě díky své schopnosti vytvářet složité, vysoce pevné díly pro chytré telefony, notebooky a nositelnou techniku.

Výzvy a řešení při používání slitin Zamak

Výzvy

Obavy z koroze u přípravku Zamak 5:

Přítomnost mědi může při kontaktu s jinými kovy vést ke galvanické korozi.

Nízká tepelná odolnost:

Obě slitiny Zamak jsou vzhledem ke svým bodům tání nevhodné pro vysokoteplotní aplikace.

Nedokonalosti povrchu:

Pórovitost při odlévání může ovlivnit konečný vzhled a strukturální integritu.

Řešení

Pokročilé nátěry:

Techniky, jako je chromování nebo eloxování, mohou zmírnit korozi a zlepšit tepelnou odolnost.

Optimalizované techniky odlévání:

Vakuové lití snižuje pórovitost a zajišťuje vyšší kvalitu dílů.

Kombinace materiálů:

Použití materiálu Zamak 5 pro konstrukční díly a materiálu Zamak 3 pro dekorativní díly s nízkým namáháním optimalizuje výkon a náklady.

Pohled do budoucnosti slitin Zamak

Budoucnost Zamak 3 a Zamak 5 spočívá v jejich neustálém přizpůsobování se novým technologiím a průmyslovým odvětvím. S pokračujícím pokrokem jsou tyto slitiny připraveny zůstat základními materiály v moderní výrobě.

Vyhlídky do budoucna

- Vylepšené složení slitin:

Probíhá výzkum zaměřený na zlepšení odolnosti proti korozi a tepelné stability bez snížení pevnosti.

- Integrace s inteligentní výrobou:

Digitální dvojčata a monitorovací systémy s podporou internetu věcí zvýší přesnost a efektivitu procesů tlakového lití.

- Rozšířené recyklační iniciativy:

Oběhové hospodářství bude hnací silou úsilí o recyklaci slitin Zamak, což sníží náklady a dopad na životní prostředí.

- Širší aplikace v letectví a kosmonautice:

Lehké slitiny Zamaku, zejména Zamak 5, se zkoumají pro použití v nekritických leteckých komponentech.

Závěr

Proto je možné zdůraznit, že volba mezi Zamakem 3 a Zamakem 5 závisí pouze na některých vlastnostech daného projektu. O tom, Zamak 3 má vynikající odolnost proti korozi, nízkou cenu a dobré odlévací vlastnosti, a proto se používá ve spotřebním zboží, elektronice a ozdobných dílech. Na druhé straně Zamak 5 přináší lepší pevnost, tvrdost a odolnost proti opotřebení, a proto je široce používán v automobilovém průmyslu, v průmyslu železářském.

Pokud si uvědomíme funkčnost těchto slitin a jejich funkční, estetické a ekonomické vlastnosti, můžeme zajistit správné použití, rozměry a trvanlivost součástí. Obě tyto slitiny si zachovávají svou užitečnost v dnešním výrobním prostředí díky své extrémní přizpůsobivosti.

CNM CASTING je jedním z 10 nejlepších Čína tlakové lití výrobci v Číně, které nabízejí vlastní tlakové lití nástrojů a dílů v zinku, hliníku, hořčíku, mědi a dalších kovových slitin, nejen tlakové lití koupit také plastové vstřikovací formy, CNC obrábění, služby dokončit, balení a montážní služby na světě, pokud máte projekt, který je třeba podpořit, vítejte mi dát vědět.