Jedná se o výrobní proces, při kterém se roztavený kov tlakem vytlačuje do dutiny formy, známé také jako tlakové lití. Forma je obvykle z vysoce kvalitní oceli, a proto může být díl vyroben ve velkém množství, termín se používá pro výrobu mnoha dílů. Hotový díl se pak vyrábí otevřením formy poté, co roztavený kov vychladne a vytvoří pevnou vrstvu. Tento druh použití procesu se většinou uplatňuje při výrobě složitých kovů používaných při výrobě různých dílů, které vyžadují vysokou přesnost měření a leštěné povrchy. Tlakové lití lze provádět na hliník, zinek a hořčík, ale v závislosti na použití a dalších požadavcích lze na pouzdro použít i jiné kovy. Tlakové lití je považována za jednu z odborných výrobních technik v koncepci hromadné výroby malých až středně velkých součástí z kovů. Obliba této metody se rozšířila napříč automobilovým a leteckým průmyslem, elektronikou a průmyslovými stroji díky její schopnosti vyrábět odolné lehké složitě přizpůsobené díly. Tento postup je však široce uznáván pro svou schopnost vyrábět výrobky se složitou geometrií, které by bylo velmi obtížné vyrobit pomocí konvenčních technik.

Jak funguje tlakové lití

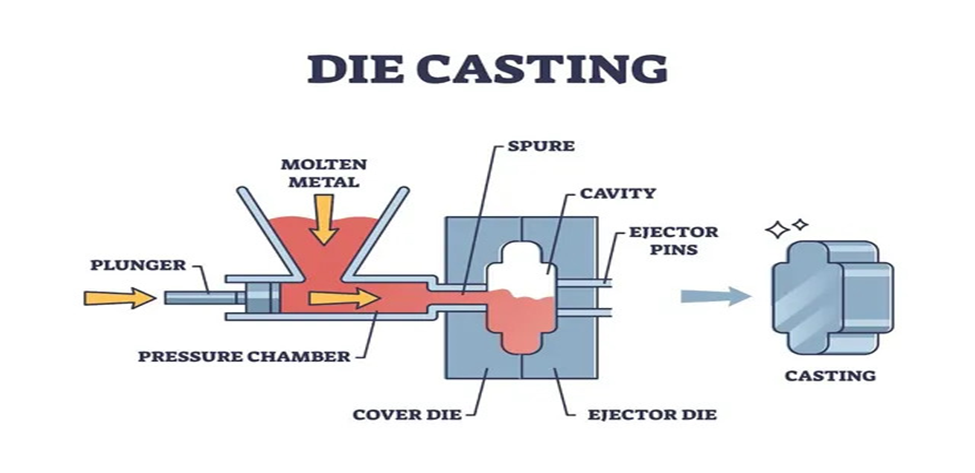

Formování je první částí procesu tlakového lití. Na jedné straně formy je polovina, a to polovina určitého designu, aby forma měla tvar konečného výrobku. Pro formy jsou navrženy dutiny a jádra, která jsou obvykle vyrobena na zakázku, aby bylo možné díl co nejvěrněji napodobit.

1. Vstřikování roztaveného kovu:

Poté se roztavený kov pod vysokým tlakem vstříkne do dutiny formy a vytvoří požadovaný tvar. Kov se obvykle zahřeje na jeden stupeň nad kmen tání, aby byl tekutý. Při tlakovém lití může být tlak, kterým je roztavený kov vháněn do formy, několik tisíc až desítek tisíc psi (liber na čtvereční palec), aby bylo jisté, že se roztavený kov dostane do každého detailu formy.

2. Tuhnutí:

K tomu dochází při vstřikování kovu do dutiny pláště, při kterém se kov ochladí a ztvrdne. Kvalita odlitku závisí na rychlosti chlazení. V tomto případě vstupují do hry další způsoby poruch (smyk, stoupání a klouzání), které mají za následek rychlejší ochlazování vyšší pevnost lepší kvalitu povrchu a pomalejší ochlazování, které může mít za následek více vnitřních vad a nižší mechanické vlastnosti. K podpoře procesu chlazení se obvykle používají systémy vodního chlazení zabudované do formy.

3. Vyhazování:

Poté se kov nechá vychladnout a ztuhnout a následně je možné formu snadno vyjmout z většího odlitku a díl vyhodit. Většinu času pak zabere vytlačování dílu z formy pomocí mechanického vyhazovacího systému. To závisí na složitosti dílu, který vyžaduje další dodatečné kroky, a to ořezávání a obrábění, aby se dosáhlo konečného tvaru a rozměru.

4. Kontrola kvality:

Po vysunutí se na dílu provede kontrola kvality. Může zahrnovat ověření rozměrů, vizuální kontrolu a mechanické zkoušky, aby se potvrdilo, že díl odpovídá požadavkům nebo je lepší. Při tlakovém lití lze teoreticky dosáhnout vysoké přesnosti a opakovatelnosti.

Typy tlakového lití

Existují dva typy tlakového lití, a to tlakové lití za tepla a tlakové lití za studena. Všechny jsou dobré a mají své výhody, omezení a ideální použití.

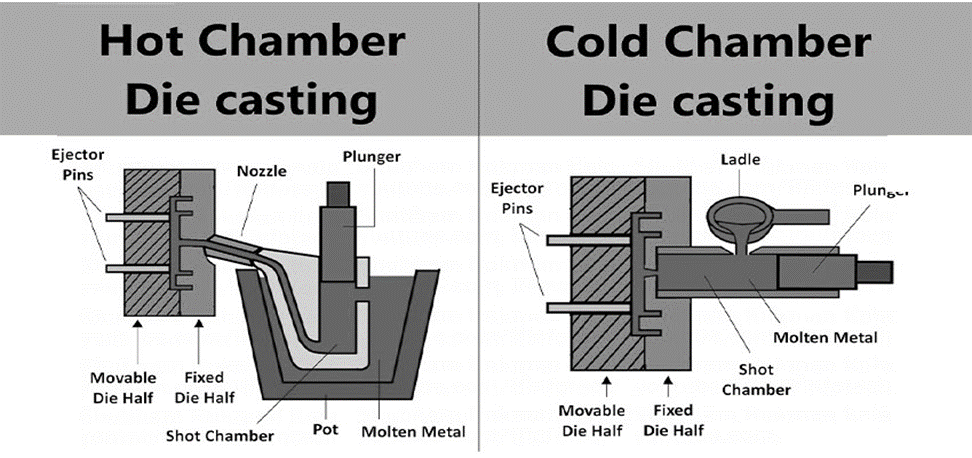

1. Tlakové lití za tepla

Pro kovy, jako je zinek, hořčík a olovo, je nejvhodnější proces tlakového lití za tepla, protože probíhá při vysokých teplotách a bodech tání. Vstřikovací systém je instalován uvnitř tavicí pece, kov je tak stále v kontaktu s komorou.

Výhody:

- Vzhledem k tomu, že roztavený kov je uspořádán tak, aby byl vstřikován do formy, protože se nachází ve vstřikovací komoře, trvá lití pod tlakem v horké komoře kratší dobu než lití pod tlakem ve studené komoře.

- Jednostupňové: Zahrnuje menší počet komponentů a méně času na nastavení, a proto je považováno za ekonomické, zejména při velkých objemech operací.

- Pro některé kovy; Tlakové lití za tepla je nejvhodnější v situacích, kdy použité kovy mají nízkou teplotu tání, takže dochází k minimálnímu nebo žádnému znečištění kovů.

Nevýhody:

- Nelze použít pro kovové výrobky s vysokým bodem tání, jako je hliník a mosaz, kvůli vysoké teplotě kovu, která taví komoru.

- Všechny součásti jsou vystaveny roztavenému kovu, a proto je jejich opotřebení po určitou dobu vysoké.

2. Tlakové lití za studena

Kovy, které mají vyšší teplotu tání, jako je hliník, mosaz a měď, se odlévají metodou tlakového lití za studena. V tomto případě se roztavený kov z druhé pece vstřikuje do studené komory a poté do dutiny formy.

Výhody:

- Z hlediska univerzálnosti výběru materiálu nabízí tlakové lití za studena univerzálnost použití materiálu, která umožňuje použití materiálů s vysokým bodem tání.

- Větší kontrola kvality kovů: Protože se válec s roztaveným kovem nalévá do komory samostatně, lze dobře kontrolovat kvalitu kovu, aby se zabránilo kontaminaci.

- Zvýšená životnost nástrojů: Protože již není v kontaktu s kovem během vstřikování, zvyšuje se životnost nástroje.

Nevýhody:

- Pomalejší doba cyklu: Ruční nalévání kovu do komory prodlužuje cyklus.

- Náklady budou vyšší, protože se jedná o další postup se složitějším vybavením.

Srovnání metod tlakového lití: horká komora vs. studená komora

Zde je srovnání nejběžnějších typů dvou metod tlakového lití,

| Funkce | Tlakové lití za tepla | Tlakové lití za studena |

| Kompatibilita s kovy | Nejlepší pro kovy s nízkým bodem tání (např. zinek, olovo). | Nejlepší pro kovy s vysokým bodem tání (např. hliník, mosaz). |

| Doba cyklu | Rychlejší časy cyklů | Pomalejší časy cyklů |

| Opotřebení formy | Vyšší opotřebení formy v důsledku přímého kontaktu s roztaveným kovem. | Nižší opotřebení formy |

| Náklady | Nižší náklady na velkosériovou výrobu | Vyšší počáteční náklady, ale lepší pro vysokopevnostní kovy |

| Složitost dílů | Dobré pro jednodušší díly | Lepší pro složitější a větší díly |

Výhody tlakového lití

Jednou z největších výhod je, že tlakové lití je jednou z hlavních preferovaných metod velkosériové výroby výrobků ze slitin kovů.

1. Vysoká přesnost a preciznost

Tlakové lití má mnoho výhod, díky nimž je vhodné nabízet vysokou přesnost lisování. Tento způsob výroby je také hojně využíván pro výrobu dílů, které vyžadují dobrou rozměrovou přesnost, která je velmi důležitá, protože definuje úroveň tolerance požadovanou pro konkrétní zakázku. Je třeba si uvědomit, že tlakové lití je jedinou výrobní technikou, která dokáže vyrobit dané díly s maximální složitostí, jako jsou složitosti jejich geometrie.

2. Vysoké výrobní sazby

Z hlediska velkých objemů je tlakové lití velmi efektivní. Po vytvoření první formy se díly vyrábějí rychle a levně, s minimem lidské práce. Poptávka po simulovaných prášcích je vysoká zejména v průmyslových odvětvích, jako je automobilový a elektronický průmysl, kde jsou požadovány velké objemy stejných dílů.

3. Složité konstrukce a tenké stěny

Složité konstrukce lze dosáhnout tlakovým litím, které by bylo obtížné nebo nemožné dosáhnout tradičními výrobními metodami. Tímto procesem lze vyrábět díly s tenkými stěnami a složitými vnitřními strukturami a lze jej použít i pro podřezání, takže je nejvhodnějším způsobem použití v případech, kdy je omezený prostor.

4. Efektivita materiálu

Tlakové lití minimalizuje plýtvání materiálem. Tlak použitý k vstřikování roztaveného kovu vyplní každou část dutiny formy, a proto vzniká méně odpadu. Mnoho dílů odlévaných pod tlakem lze navíc recyklovat, což vede k udržitelnosti procesu.

5. Vynikající povrchová úprava

Povrchová úprava dílů vyrobených tlakovým litím je hladká a estetická. Vyžaduje méně sekundárních dokončovacích procesů, jako je leštění nebo povrchová úprava, což šetří čas a náklady.

Co lze použít v rámci procesu tlakového lití?

Neželezné kovy se v tlakovém lití používají především díky dobrým odlévacím vlastnostem. Slitiny hliníku jsou běžně používanými materiály, které se používají při tlakovém lití, jak je uvedeno v následujících materiálech.

1. Slitiny hliníku

Protože je hliník lehký, odolný proti korozi a výborně vede teplo a elektřinu, je nejpoužívanějším materiálem pro tlakové lití. Pokračujeme-li ve výčtu, speciální třídy hliníkových slitin se používají v případech, kdy se zohledňuje poměr pevnosti a hmotnosti, zejména v automobilovém, leteckém a elektrotechnickém průmyslu. V neposlední řadě jsou také rozměrově stabilní, čímž jsou vhodné pro výrobu vysoce přesných dílů.

2. Slitiny zinku

Zinkové slitiny pro tlakové lití lze upřednostnit díky jejich vlastnostem, jako je nízký bod tání a vysoká tekutost, což umožňuje snadnější a efektivnější výrobu složitých konstrukcí s tenkými řezy a ostrými detaily. Takové zinkové díly mají vysokou houževnatost, jsou stejně odolné vůči korozi a mají vysoce kvalitní leštění. Další oblastí použití zinkových slitin je výroba náhradních dílů pro automobily a jiná vozidla, železářství a elektronika.

3. Slitiny hořčíku

Za zmínku stojí, že hořčík je nejlehčí konstrukční kov, a proto má významnou hmotnost u dílů určených pro automobily nebo letadla. Hořčíkové slitiny se totiž používají v dílech, které mají být pevné, ale co nejlehčí. Protože je však tento kov velmi reaktivní, je třeba slitinu při procesu tlakového lití dobře řídit.

4. Slitiny mědi

Kromě hliníku a zinku se při tlakovém lití používají také slitiny na bázi mědi, mosazi a bronzu, ale ne tak často jako hliník a zinek. Nabízí dobré pevnostní vlastnosti při opotřebení a často se hodí pro elektrotechnické a instalatérské aplikace.

Nejdůležitější je si uvědomit, že různé formy základních materiálů jsou vhodné pro různé aplikace a náklady na tyto formy se liší, a tím se liší i vlastnosti konečného výrobku.

Tlakové lití vs. jiné metody lití

V porovnání s metodami odlévání, jako je lití do písku, investiční lití a lití do trvalých forem, by tato část mohla být srovnávací částí tlakového lití. Přitom je vhodné zdůraznit silné a slabé stránky jednotlivých metod a naučit čtenáře, kdy se rozhodnout pro tlakové lití namísto jiných alternativ. Mohlo by se tedy jednat o srovnávací přehled, který by pomohl určit optimální metodu lití podle materiálu dílu, složitosti a objemu výroby.

| Funkce | Tlakové lití | Odlévání do písku | Investiční odlévání |

| Přesnost | Vysoká přesnost s přísnými tolerancemi | Nižší přesnost a hrubá povrchová úprava | Vysoká přesnost a hladký povrch |

| Rychlost | Rychlejší pro velkosériovou výrobu | Pomalejší výrobní cyklus | Pomalejší kvůli přípravě formy |

| Materiálový odpad | Minimální množství odpadu | Vyšší množství odpadu v důsledku hrubšího povrchu | Minimální množství odpadu, ale složitější formy |

| Náklady | Nákladově efektivní při vysokých objemech | Nižší náklady pro malosériovou výrobu | Vyšší náklady z důvodu složitosti a pracnosti |

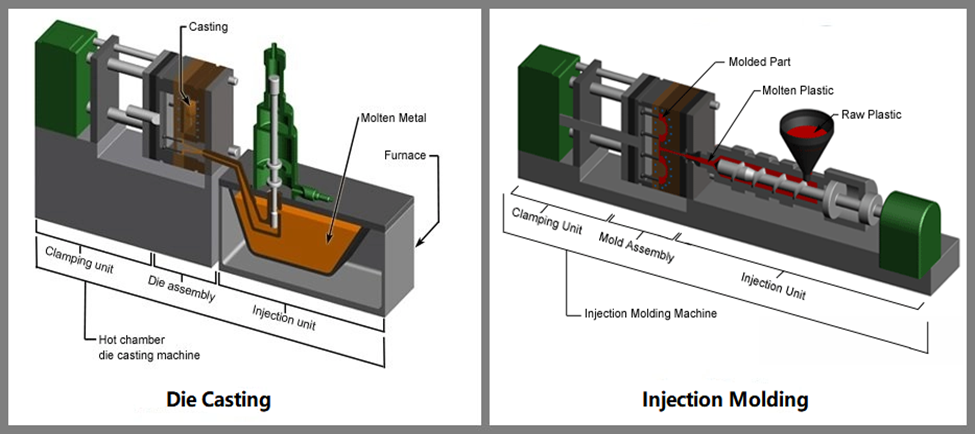

Budou porovnány výrobní procesy tlakového lití a vstřikování plastů.

Dvě běžné techniky používané pro výrobu dílů s jemnými detaily a složitými tvary jsou tlakové lití a vstřikování. Přestože obě techniky zahrnují použití materiálu, který formuje detaily pro výrobu finálních výrobků, obě se liší typem materiálu, tvarovaným výrobkem a zejména výhodami jednotlivých postupů.

1. Použité materiály

Tlakové lití: Tlakové lití se kromě skupiny železných kovů, zejména slitin hliníku, zinku a mědi, nejčastěji používá s jinými kovy. Kovy se zahřejí a poté se pomocí hydraulického tlaku nalijí do formy. Z tohoto důvodu je tlakové lití nejvhodnější metodou výroby dílů, které jsou pevné, odolné a vydrží vysoké teploty.

Vstřikování: vstřikování se běžně používá mezi plastovými materiály a je zřídka možné u kovů a skel. Mezi tyto polymery patří polyethylen, polypropylen a také polystyren. Materiál, z něhož je výrobek tvořen, je také lehký a pružný, a navíc jsou zde jeho nízké náklady a poměrně složité tvary, takže je možné konstatovat, že vstřikování je pro tento druh výrobku ideální.

2. Rozdíly v procesech

Tlakové lití: Jak název napovídá, jedná se o proces vstřikování roztaveného kovu pod vysokým tlakem do zápustky. Vznikají po ochlazení a ztuhnutí kovu při velmi vysoké rychlosti s jemnou tolerancí a dobrou povrchovou úpravou, bez nutnosti provádět další operace.

Vstřikování: Protože vstřikování zahrnuje vstřikování roztaveného plastového materiálu do dutiny formy působením tlaku, jedná se o vstřikování. Po snížení teploty roztaveného plastu se forma otevře a produktem je plastová forma. Přesto může vstřikování poskytnout vysokou přesnost, i když se běžně používá pro výrobu relativně menších a lehčích dílů ve srovnání s tlakovým litím.

3. Aplikace

Tlakové lití: Tlakové lití je užitečné při výrobě tvrdých a pevných dílů používaných při výrobě automobilů, letadel a dalších elektronických výrobků díky své vynikající tepelné odolnosti.

Vstřikování: Lze je použít k výrobě spotřebních výrobků, obalů, zdravotnických prostředků a hraček, protože právě tam je důležitá flexibilita, snadný design a nízké náklady na výrobu.

Aplikace tlakového lití

Jedním z faktorů, díky nimž se tlakové lití stalo oblíbeným výrobním procesem v mnoha průmyslových odvětvích, je skutečnost, že umožňuje výrobu vysoce kvalitních a odolných dílů s poměrně složitou geometrií. Některé z těchto aplikací zahrnují:

1. Automobilový průmysl

Obecně se tlakovým litím vyrábějí součásti motorů, skříně převodovek a další důležité automobilové díly. Tlakové odlitky se vyznačují přesností a pevností, které umožňují jejich instalaci v náročných aplikacích v automobilovém průmyslu.

2. Elektronický průmysl

Tlakové lití v odvětví elektroniky se používá k výrobě krytů elektronických zařízení, jako jsou mobilní telefony, notebooky a televizory. Tato technika umožňuje vytvářet lehká, ale pevná pouzdra, která chrání choulostivé součástky.

3. Letecký a kosmický průmysl

Tlakové lití je pro firmy zabývající se leteckou a kosmickou výrobou velmi přínosné, protože umožňuje vyrábět lehké díly s vysokou pevností, které jsou potřebné pro letadla a kosmické lodě. Tlakové odlitky se vyznačují přesností a vlastnostmi materiálů, které lze použít v aplikacích, kde je důležitá výkonnost a bezpečnost.

4. Průmyslová zařízení

Součásti strojů, nástrojů a dalších průmyslových zařízení se rovněž odlévají tlakovým litím. Protože lze vyrábět díly se složitými geometrickými detaily a dobrými mechanickými vlastnostmi, je pro tyto aplikace vhodným nástrojem.

Závěr

Tlakové lití je univerzální, nákladově efektivní a účinný výrobní proces, který se používá v mnoha průmyslových odvětvích. Vyrábí se v mimořádně vysoké kvalitě, pokud jde o tolerance dílů, povrchovou úpravu a vysokou rychlost výroby, což z něj činí vynikající výrobní nástroj pro dnešní moderní výrobní postupy. Tlakové lití stále odpovídá na potřeby mnoha průmyslových odvětví, která vyžadují pevnost, přesnost a efektivitu dílů - od automobilového přes letecký a kosmický průmysl, elektroniku až po průmyslová zařízení.

Přestože se technologie rychle rozvíjí a pravděpodobně bude i nadále využívána jako zdroj skvěle vyrobených kovových komponentů v obrovském měřítku, v tlakové lití. Lepší pochopení základů tlakového lití může pomoci inženýrům, výrobcům a návrhářům při rozhodování o tom, jak využít proces tlakového lití pro dosažení požadovaného výsledku.

Často kladené otázky o tlakovém lití

1. Jaký je časový cyklus tlakového lití a vstřikování?

Doba cyklu pro daný díl se pohybuje v rozmezí 15 až 5 minut u tlakového lití a 10 až 60 sekund u vstřikování.

2. Lze použít tlakové lití pro plastové díly?

Tlakové lití se nepoužívá pro nekovy. K výrobě plastových dílů se běžně používá technika známá jako vstřikování.

3. Které výrobky jsou nejvhodnější pro výrobní proces tlakového lití?

Tlakové lití je nejvhodnější pro výrobu malých a středně velkých složitých dílů s vysokým stupněm přesnosti, které jsou vyrobeny z kovů. Mezi strojírenské výrobky, které se vyrábějí, patří mimo jiné díly a příslušenství pro automobily a automobily, pláště a skříně pro elektrotechnické výrobky, díly a pláště pro elektroniku.

4. Jak se liší tlakové lití od lití do písku.

Přesto při porovnání obou: Odlévání pod tlakem je přesnější a časově méně náročné než odlévání do písku. Zatímco odlévání do písku je vhodnější pro velké a méně komplikované způsoby, odlévání AL je vhodnější pro malé a komplikované způsoby, protože umožní hladší povrchy a užší tolerance, které jsou typické pro velké výrobní série.

5. Co určuje náklady na tlakové lití?

Náklady na tlakové lití pravděpodobně ovlivňují tyto faktory: typ materiálu, složitost dílu, konstrukce formy a množství zakázek. Lehké nástroje závisí na objemu, ačkoli vysoký objem udržuje náklady na jednotku nízké, počáteční náklady na nástroje jsou vysoké.