هل تبحث عن أفضل شركات صب الألومنيوم بالقالب في مراكز القوة الصناعية في العالم؟ أصبحت الولايات المتحدة الأمريكية والصين مشاركين مهمين في خدمات صب قوالب الألومنيوم العالمية على مدى عقود من خلال تقديم مجموعة من الخدمات لتلبية القطاعات التي تتطلب الدقة. وكما هو الحال في أي مجال عمل، يعتمد نجاح المشروع عادةً على الشريك الذي تختاره. تضمن دائمًا شركات الصب بالقالب الأكثر شهرة وخبرة تركيبات منتجات عالية الجودة ونتائج مرضية. ونظرًا لتنوع شركات صب قوالب الألومنيوم في الولايات المتحدة الأمريكية والصين، يصبح من الصعب أحيانًا اكتشاف الشريك المناسب لعملك.

لا تقلق - سنقارن بين 10 شركات رائدة في مجال صب قوالب الألومنيوم في الصين والولايات المتحدة الأمريكية في هذه المقالة.

1. Sincere Tech Co., Ltd.

سنة التأسيس: أكثر من 15 عاماً

قدرات العمل الأساسية: صب البلاستيك، والألومنيوم، والمغنيسيوم، وقوالب/قوالب صب القوالب من الألومنيوم والماغنيسيوم والزنك، والتشغيل الآلي، والتشطيب السطحي، و خدمات تجميع المنتجات.

العنوان: المبنى رقم 1، رقم 30 طريق هوان تشن، قرية شانغ دونغ، مدينة تشي شي، مدينة دونغقوان، مقاطعة قوانغدونغ، الصين، ص. م. ص: 523000

الموقع الإلكتروني: www.plasticmold.net

نظرة عامة على الشركة:

شركة Sincere Tech Co., Ltd. هي شركة رائدة في مجال صب قوالب الألومنيوم و فاكوتري العفن في الصين التي تقع في دونغقوان، الصين. وهي تركز بشكل رئيسي على قوالب حقن البلاستيك عالية الدقة، وقوالب صب الألومنيوم والمغنيسيوم والزنك والصب بالزنك وصب البلاستيك.

تأسست الشركة في الأصل منذ أكثر من 15 عامًا، وقد نمت الشركة لتطوير قدرات استثنائية في مجال صناعة الأدوات وصب القوالب لمجموعة واسعة من الصناعات.

توفر شركة Sincere Tech، التي تم تأسيسها باستخدام التكنولوجيا الحديثة والموظفين ذوي الخبرة، منتجات دقيقة تتوافق مع معايير الصناعة الحديثة. بالنسبة للعملاء في صناعة الأجهزة الطرفية للكمبيوتر الذين يحتاجون إلى أجزاء مصبوبة و/أو أجزاء حقن البلاستيك، يمكن لشركة Sincere Tech التعامل مع التصميم والتصنيع والتجميع والخدمات الأخرى ذات الصلة لتوفير أفضل جودة وأقل تكلفة من خلال التسوق الشامل.

الخدمات الرئيسية

- قوالب الصب بالقالب والأدوات

- قالب حقن البلاستيك والقولبة

- التصنيع الآلي باستخدام الحاسب الآلي

- تشطيب السطح

- التجميع

- تصميم المنتجات وتطويرها

التزامهم بالجودة:

يتأكد فريق عمل شركة Sincere Tech من أن كل منتج يقومون بتطويره يتوافق مع معايير الجودة العالية في هذا المجال. فهي تنطوي على تدابير سليمة لمراقبة الجودة تشمل كل مرحلة من مراحل تطوير المنتج، بما في ذلك التصميم والنماذج الأولية المادية والتجميع. تستخدم الشركة نظاماً آلياً وتدمج أيضاً فحوصات يدوية على المنتجات لملاحظة أي عيوب أثناء عملية الإنتاج. كما تم تسليط الضوء على أن شركة Sincere Tech هي شركة حاصلة على شهادة الأيزو التي تساعد في التحقق من صحة سندان الشركة على منتجات موثوقة وطويلة الأمد.

الصناعات المخدومة:

تخدم شركة Sincere Tech مجموعة متنوعة من الصناعات، بما في ذلك:

- السيارات

- الإضاءة

- الطب الباطني

- الاتصالات السلكية واللاسلكية

- المعدات التجارية

- الإلكترونيات الاستهلاكية

لماذا تختار شركة سينسيري تيك؟

شركة Sincere Tech هي مزود الحلول الشاملة لحلول قطع الألومنيوم المصبوبة بالقالب. وهي تعمل في هذا المجال منذ أكثر من 15 عامًا، وتوفر خدمات مخصصة مثل التصميم، والنماذج الأولية، والأدوات، والإنتاج، والتجميع.

تقدم الشركة حلولها بسعر أقل مع الحفاظ على أعلى مستوى من الجودة. كما أنها تقدم عروض أسعار جيدة ووقت تسليم سريع للمشاريع الصغيرة والكبيرة المعقدة سواء كنت تخطط لبضعة نماذج أولية أو 1000 قطعة من قطع الإنتاج.

إذا كنت تبحث عن شركات صب قوالب الألومنيوم في الصين التي يمكن أن تقدم لك تصميم المنتجات وتطويرها، وتجميع المنتجات، وصب قوالب الألومنيوم وصب حقن البلاستيك، فستكون أحد أفضل الخيارات المتاحة أمامك.

2. GC Precision Mould - إحدى شركات صب قوالب الألومنيوم في الصين

سنة التأسيس: 2005

قدرات العمل الأساسية: صب الألومنيوم بالقالب (ADC12، A380، A380، 6061، 6063، 6063، صب الزنك، التصنيع الدقيق باستخدام الحاسب الآلي، والتجميع.

العنوان: مدينة دونغقوان مدينة تشياوتو، مدينة جينغليان رقم 40، طريق دونغهو، مقاطعة قوانغدونغ، الصين.

الموقع الإلكتروني: www.thediecasting.com

مقدمة الشركة:

تُصنف GC Precision Mould من بين شركات الألومنيوم الكبيرة B2B صب القوالب الصينية الشركات. تأسست في عام 1999. تقدم الشركة خدمات مثل خدمات صب الألومنيوم والمغنيسيوم والزنك لمختلف الصناعات في جميع أنحاء العالم. وإلى جانب الصب العام للقوالب، فإنها تقدم أيضاً خدمات صب القوالب بدقة فائقة باستخدام الحاسب الآلي وتشطيب الأسطح وخدمات التجميع.

تقدم GC Precision Mould لعملائها منتجات ذات جودة قياسية من خلال توظيف وسائل معاصرة ومهنيين مهرة. فهي تنتج قطعًا هندسية معقدة وذات تفاوتات هندسية معقدة وبتشطيب سطحي سداسي سيجما.

تضمن الشركة حصول عملائها على حلول تشمل عمليات التصميم حتى تصنيع الأجزاء المقصودة وصولاً إلى التجميع النهائي للقوالب المحددة، والتي تناسب الأشكال المحددة حتى آخر التفاصيل.

التزامهم بالجودة:

تقوم GC Precision Mould بتصنيع منتجات تتبع دائمًا معايير الجودة الصارمة مثل ISO 9001:2015. وهي تفرض منتجات عالية الجودة لعملائها. تمتلك الشركة إجراءً شاملاً لمراقبة الجودة يضمن أن المنتجات تفي بالمعايير المحددة ومقبولة في السوق.

الصناعات المخدومة:

تخدم GC Precision Mould مجموعة واسعة من الصناعات، بما في ذلك:

- السيارات

- الفضاء الجوي

- الإلكترونيات

- الطب الباطني

لماذا تختار GC Precision Mould؟

توظف GC Precision Mould التكنولوجيا الحديثة مع القوى العاملة الماهرة لضمان تجربة عملاء راضية. سواءً كان العميل بحاجة إلى إنتاج كميات كبيرة أو خدمة النماذج الأولية، فإن GC Precision Mold توفر أفضل خدمة عالية الجودة عند الطلب بميزانية محدودة.

إذا كنت تبحث عن حلول دقيقة لصب قوالب الألومنيوم في الصين، يمكنك الوثوق في GC Precision mold. لا تتردد في طلب عرض أسعار فوري عبر الإنترنت!

إذا كنت تبحث عن شركات صب قوالب الألومنيوم في الصين التي يمكن أن تقدم لك 6061 و6063 صب القوالب بالضغط العالي وتجميع المنتجات وصب حقن البلاستيك، فستكون أحد أفضل الخيارات المتاحة أمامك.

3. سبك CNM

سنة التأسيس: أكثر من 20 عاماً

قدرات العمل الأساسية: صب الألومنيوم والمغنيسيوم والزنك بالقالب والتصنيع الآلي الدقيق باستخدام الحاسب الآلي والتشطيب السطحي والتجميع.

العنوان: Room 101, No. 40, Donghu Road, Jinglian, Qiaotou Town, Dongguan City, Guangdong Province, China, P.C.: 523520

الموقع الإلكتروني: www.thediecasting.com

مقدمة الشركة:

تأسست شركة CNM Tech المحدودة منذ أكثر من 20 عامًا. تقع الشركة في دونغقوان بالصين، وتوفر مجموعة واسعة من خدمات صب القوالب التي تشمل الألومنيوم والمغنيسيوم وسبائك الزنك. كما أنها تقوم بصناعة المسبوكات المعقدة والمسبوكات الدقيقة مع التطبيقات الصناعية للسيارات والإلكترونيات والفضاء والأجهزة الكهربائية المنزلية.

تهدف شركة CNM Tech إلى تقديم قطع متينة ومعقدة للغاية وذات ميزات وأبعاد مكانية دقيقة تعزى بشكل رئيسي إلى المعدات الحديثة للغاية ورأس مال الموارد البشرية المتاح لها.

فهي تخدم العملاء الذين يحتاجون إلى كميات متواضعة من النماذج الأولية وكذلك العملاء الذين يحتاجون إلى دفعات إنتاج كبيرة بأسعار رخيصة دون المساس بالجودة.

ومن الجوانب المهمة الأخرى في شركة CNM Tech التعاون الوثيق مع العميل، بالإضافة إلى التطوير المشترك وتعديل وإنتاج أجزاء فريدة من نوعها تتوافق مع متطلبات معينة.

الخدمات الرئيسية:

- صب الألومنيوم بالقالب

- زاماك لصب القوالب

- صب القوالب المغنيسيوم

- التصنيع الآلي باستخدام الحاسب الآلي

- تشطيب السطح

- التجميع

التزامهم بالجودة:

تفخر شركة CNM Die Cast Casting بقدرتها على تزويد العملاء بمنتجات عالية الجودة. وتتبع الشركة إجراءات صارمة لضمان الجودة بموجب المواصفة القياسية ISO 9001، مما يضمن أن أي مكون يتم تصنيعه يتوافق مع معايير السوق.

الصناعات المخدومة:

- السيارات

- الفضاء الجوي

- الإلكترونيات

- الطب الباطني

- الاتصالات السلكية واللاسلكية

- المنتجات الاستهلاكية

لماذا تختار CNM Tech؟

تعمل شركة CNM Tech في صناعة قوالب الصب منذ أكثر من 20 عاماً. يتمتع فريقها بمعرفة متقدمة في سبائك الألومنيوم من حيث القوة وخفة الوزن ومقاومة التآكل، مدعومة بأدوات تصنيع حديثة لتلبية أكثر المتطلبات صرامة.

يمكن لشركة CNM Tech توفير حل متكامل لتصميم المنتج وتطوير نموذج أولي وحتى تجميع المنتج. لذا، فهم مزود حلول متكاملة لجميع متطلبات صب القوالب الخاصة بك بسعر مناسب. يمكنك الاتصال بهم اليوم لتحديد موعد لاستشارة مجانية لمناقشة متطلبات مشروعك والحصول على أفضل النتائج.

انتشار عالمي:

وقد وضعت شركة Sincere Tech نفسها في موقع يؤهلها للمنافسة على الصعيد الدولي، خاصةً للعملاء في أسواق أمريكا الشمالية وأوروبا وآسيا. إن مرونتها في تغطية مختلف الصناعات إلى جانب كفاءتها في صناعة البلاستيك وكذلك صب القوالب المعدنية المصبوبة تجعلها شريكًا مثاليًا للعديد من الشركات في جميع أنحاء العالم. إذا كنت بحاجة إلى قوالب صب القوالب بجودة عالية مضمونة أو خدمة صب حقن البلاستيك الموثوق بها، فإن شركة سينسير تيك المحدودة هي الخيار المناسب لك.

إذا كنت تبحث عن شركات صب قوالب الألومنيوم في الصين التي يمكن أن تقدم لك 6061 و6063 صب القوالب بالضغط العالي، وصب القوالب المغنيسيوم وصب حقن البلاستيك، فستكون أحد أفضل الخيارات المتاحة أمامك.

4. KenWalt Die Cast Casting

سنة التأسيس: 1968

قدرات العمل الأساسية: سبك الألومنيوم والزنك بالقالب والتصنيع الآلي باستخدام الحاسب الآلي وتشطيب المعادن والطلاء بالمسحوق والطلاء بالكروم والتجميع والأنودة والتنظيف اليدوي وإزالة الأكسدة.

العنوان: 11250 S. La Cienega Blvd., Los Angeles, CA 90045, USA

الموقع الإلكتروني: www.kenwalt.com

نظرة عامة على الشركة:

تأسست شركة KenWalt Die Casting في عام 1968 على يد كينيث ووالتر زاوتشا. وتتميز بكونها من أفضل العلامات التجارية بين شركات صب الألومنيوم بالقالب وتوفر حلول صب قوالب الألومنيوم والزنك. وقد أرست الشركة معايير الهندسة الدقيقة وقدمت أفضل منتجات صب القوالب لمختلف الصناعات. وباعتبارها مزوداً لأكثر من 56 عاماً من الوجود وأكثر من 10 ملايين قطعة تم تصنيعها، فقد بنت شركة KenWalt تقليداً في تصنيع قطع عالية الجودة لعملائها المتنوعين. تضمن منشأة التصنيع الحديثة التي تبلغ مساحتها 26,000 قدم مربع إلى جانب منشأة التصنيع الحديثة التي تبلغ مساحتها 26,000 قدم مربع، بالإضافة إلى شهادة الأيزو 9001 الجارية وتسجيل ITAR، أن جميع المنتجات تلبي جميع المعايير الصناعية.

يدمج فريق كينوالت تكنولوجيا صب القوالب عالية التقنية التي تهدف إلى تقليل المسامية وإنتاج منتجات فعالة وصب القوالب المساعدة بالتفريغ. يركزون في الغالب على تطوير منتجات خاصة لمختلف القطاعات مثل السيارات والفضاء والإلكترونيات وغيرها.

الخدمات الرئيسية

- صب الألومنيوم والزنك بالقالب

- التصنيع الآلي باستخدام الحاسب الآلي وتشطيب المعادن

- طلاء البودرة والطلاء بالكروم

- خدمات التجميع

- التنظيف اليدوي وإزالة الأزيز

- الأنودة والفيلم الكيميائي

التزامهم بالجودة:

تُظهر KenWalt Die Casting مستوى عالٍ من الاهتمام بالجودة في كل مرحلة من مراحل الإنتاج. تمتثل الشركة حاليًا لمتطلبات الأيزو 9001، مما يعني أن جميع عملياتها تعكس أفضل الممارسات من جميع أنحاء العالم. وتشمل بعض أنظمة الإنتاج الأوتوماتيكية الخاصة بها أجهزة الرش الأوتوماتيكية والسلالم وأجهزة التحكم القابلة للبرمجة التي تساعد في تطوير التشطيبات السطحية عالية الجودة. كما يتم توفير الموازين أيضاً من خلال أنظمة كانبان للمخزون لتقليل الوقت المستغرق للعملاء وزيادة وتيرة التسليم.

الصناعات المخدومة

تخدم شركة KenWalt Die Cast Casting مجموعة واسعة من الصناعات، بما في ذلك:

- السيارات

- الفضاء الجوي

- الإلكترونيات

- الاتصالات السلكية واللاسلكية

- الأجهزة الطبية

- المنتجات الاستهلاكية

لماذا تختار KenWalt Die Casting؟

تقدم شركة KenWalt أكثر من 56 عامًا من الخبرة والتخصص في مصبوبات الألومنيوم والزنك لضمان تحسين الجودة في كل مشروع من مشاريعها. ويكتمل ذلك بحصولها على اعتماد ISO 9001 وأحدث تقنيات الصب بالقالب. بالإضافة إلى ذلك، تتبنى KenWalt استراتيجية موجهة نحو العملاء. أسرع تسليم في وقت التسليم مما يجعلها المصدر المفضل لديك للمسبوكات المعقدة وذات الموثوقية العالية.

إذا كنت تبحث عن شركات صب قوالب الألمنيوم بالقرب مني في لوس أنجلوس بالولايات المتحدة الأمريكية التي يمكن أن تقدم لك خدمات صب القوالب بالضغط العالي، والتصنيع الآلي باستخدام الحاسب الآلي، والتشطيب السطحي والتجميع، يمكنك الاتصال بهم للحصول على عرض أسعار.

5. American Precision Die Casting (APDC)

سنة التأسيس: 2005

القدرات الأساسية: سبك قوالب الألومنيوم بالقالب والتصنيع الآلي باستخدام الحاسب الآلي وخدمات التشطيب وهندسة الأدوات والقوالب وضمان الجودة والتصنيع المرن.

العنوان: 100 American Way, Cuba, MO 65453, USA

الموقع الإلكتروني: www.apdiecasting.com

نظرة عامة على الشركة

شركة American Precision Die Casting Company هي شركة رائدة في مجال الصب الدقيق الأمريكي شركة تصنيع قوالب الألومنيوم المصبوبة بالقالب. تشتهر الشركة بوعيها بالجودة، حيث تقدم شركة APDC خدماتها لقطاعات مثل القطاع العسكري، والسيارات، والشاحنات، والصناعي، والإضاءة، وتصنيع المحركات الكهربائية، وغيرها.

تفخر الشركة بالتصنيع المرن والتكلفة وضمان الجودة، وتضمن منتجات مصبوبة عالية الجودة مصحوبة بإجراءات صارمة لمراقبة الجودة.

يتم الحصول على الموردين المحليين على المستوى الوطني وتعمل الشركة مع ورش الماكينات ذات السمعة الطيبة للحصول على أفضل حلول التشطيب والأدوات بما في ذلك الأسعار المعقولة.

الخدمات الرئيسية

- مصبوبات الألومنيوم عالية الجودة

- التصنيع الآلي الدقيق باستخدام الحاسب الآلي

- خدمات التشطيب:

- عمليات ما بعد الصب

- هندسة الأدوات والقوالب

- خدمات كاملة لصناعة الأدوات والقوالب

- التصنيع اللين

التزامهم بالجودة

تحافظ شركة APDC على إجراءات صارمة لمراقبة الجودة مع الاعتراف باستخدام عملية الموافقة على أجزاء الإنتاج المُنشأة بالكمبيوتر (PPAP) بما في ذلك تدابير مراقبة الجودة الأخرى. تحرص الشركة دائمًا على التحسين والتخلص من الهدر والتركيز على تقديم منتجات عالية الجودة في الوقت المحدد، مع التركيز الشديد على رضا العملاء.

الصناعات المخدومة

تخدم شركة APDC مجموعة واسعة من الصناعات، بما في ذلك:

- العسكرية

- السيارات وخدمات ما بعد البيع

- صناعة الشاحنات

- المنتجات الصناعية والاستهلاكية

- صناعة المحركات الكهربائية

- صناعة الإضاءة

لماذا شركة American Precision Dieyision Die Casting (APDC)؟

تتمتع شركة APDC بمكانة تنافسية بسبب تفانيها في إنتاج مصبوبات الألومنيوم بأعلى جودة إلى جانب مراعاة التكاليف ووقت التسليم.

تلتزم شركة APDC التزامًا صارمًا بممارسات التصنيع الخالية من الهدر وتعتمد على خدمة عالية الجودة لتقديم منتجات عالية الجودة بأسعار معقولة. ونظرًا لمعاييرها الشاملة والتزامها بتقديم أعلى جودة ممكنة، فإنها تُعد شريكًا مثاليًا كشريك مثالي.

إذا كنت تبحث عن شركات صب قوالب الألمنيوم بالقرب مني في الولايات المتحدة الأمريكية التي يمكن أن تقدم لك خدمات صب القوالب بالضغط العالي، والتصنيع الآلي باستخدام الحاسب الآلي، وتصنيع أدوات الصب بالقالب وخدمات تشطيب الأسطح، يمكنك الاتصال بهم للحصول على عرض أسعار.

6. Wemco Casting, LLC

سنة التأسيس: 1934

القدرات الأساسية: المسبوكات المعمارية المخصصة، والمسبوكات الصناعية، ومسبوكات الزينة (الألومنيوم والبرونز والحديد)، والترميم التاريخي، واللافتات واللوحات التذكارية، والحرف اليدوية التقليدية.

العنوان: 20 Jules Court, Suite 2, Bohemia, NY 11716-4106, USA

التليفون 631-563-8050

الموقع الإلكتروني: www.wemcocasting.com

مقدمة الشركة

شركة Wemco Casting, LLC هي شركة عائلية مملوكة للجيل الثالث منذ عام 1933، وهي شركة متخصصة في صناعة المسبوكات المعمارية والصناعية والزخرفية. تأسست شركة Wemco في يونيو 1934، وقد خضعت Wemco دائماً لمبادئ النهج الفردي والاهتمام بالجودة الفائقة للعمل والتفاصيل المثالية. تُنتج ويمكو أغلفة من الألومنيوم والبرونز والحديد لأعمال ترميم المباني والنصب التذكارية، بالإضافة إلى المشاريع التجارية والمنزلية العامة.

الخدمات الرئيسية

- التخصصات المعمارية والموقعية والتاريخية

- الترميم المعماري والتاريخي

- التخصصات الصناعية

- مصبوبات الزينة

- اللافتات واللوحات التذكارية

- حروف الاستقبال الرسمية المصبوبة

- تعريف تذكاري وتذكاري

- التعرف على اللافتات والتزيينات

- الحرفية التقليدية

التزامهم بالجودة:

تؤكد شركة Wemco، التي تعمل منذ عدة عقود من الزمن، أن كل قطعة من القطع مصنوعة بجودة عالية وستظل كذلك لفترة طويلة.

تقدم الشركة المصنعة للعجلات ذات الجودة العالية المملوكة للعائلة التقليدية تقاليد الشركة العائلية، والالتزام، والخدمة الشخصية، والتفاصيل، والدقة، والعجلات عالية الجودة لمجموعة متنوعة من التطبيقات لفترة طويلة. مع المسبوكات المعمارية أو الصناعية أو الزخرفية، تتبع شركة Wemco الحرفية العالمية القديمة بمساعدة الممارسات العريقة بطريقة معدلة.

إذا كنت تبحث عن شركات صب قوالب الألمنيوم بالقرب مني في نيويورك من الولايات المتحدة الأمريكية التي يمكن أن تقدم لك خدمات صب البرونز، وحديد الصب، وخدمات التصنيع باستخدام الحاسب الآلي والتشطيب السطحي، يمكنك الاتصال بهم للحصول على عرض أسعار.

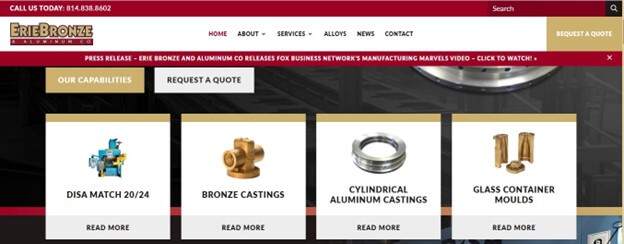

7. Erie Bronze and Aluminum Co.

سنة التأسيس: أكثر من 100 عام

القدرات الأساسية: المسبوكات الرملية البرونزية، وسبك الألومنيوم، وقوالب الحاويات الزجاجية، والمحامل، وموانع التسرب المتاهية، والتشغيل الآلي، والمعالجة الحرارية، والخدمات اللوجستية، واختبارات الأشعة السينية واختبارات LPI

العنوان: 6300 W Ridge Rd.، إري، بنسلفانيا 16506، الولايات المتحدة الأمريكية

الهاتف: 814-838-8602

الموقع الإلكتروني: www.eriebronze.com

مقدمة الشركة

شركة إيري للبرونز والألومنيوم هي إحدى شركات شركات صب قوالب الألمنيوم في الولايات المتحدة الأمريكيةوهي تنتج مصبوبات عالية الجودة من البرونز والألومنيوم منذ أكثر من قرن من الزمان. وهم متخصصون في صب الألومنيوم والنحاس الأصفر والبرونز بالرمال، ويخدمون صناعات مثل الدفاع وتوليد الطاقة وتصنيع الحاويات الزجاجية.

تشمل منتجاتها برونز الألومنيوم، وبرونز المنغنيز، وبرونز السيليكون، وأنابيب وحلقات الألومنيوم الدقيقة التشكيل لموانع تسرب المتاهة، والمحامل، وغيرها. تستخدم شركة Erie Bronze & Aluminium Co. معدات صب متطورة وتركز على المواد عالية الجودة مع أوقات تسليم سريعة.

الخدمات الرئيسية:

- المسبوكات الرملية البرونزية

- مصبوبات الألومنيوم: (يركز على أنابيب وحلقات الألومنيوم للمحمل، وموانع تسرب المتاهة والمبيت وغيرها من سبائك الألومنيوم المطورة للشركة (AL850، AL852، AL443).

- قوالب العبوات الزجاجية: (حلقات العنق، والألواح السفلية، وقوالب الزجاجات، إلخ)

- خدمات القيمة المضافة (المعالجة الحرارية، والتشغيل الآلي، والشحن، والأشعة السينية واختبار LPI).

- الإنتاج بكميات قليلة وكبيرة: (من الطلبات الصغيرة لمرة واحدة إلى الطلبات الكبيرة ذات الكميات الكبيرة (من 3 إلى 9 أسابيع للطلبات ذات الكميات القليلة و1 إلى 6 أسابيع للطلبات ذات الكميات الكبيرة).

التزامهم بالجودة:

تحافظ شركة Erie Bronze & Aluminum Co. على رقابة صارمة على الجودة في كل مرحلة من مراحل الإنتاج. يستخدم فريقهم تكنولوجيا متقدمة للامتثال لجميع معايير صناعة المسبوكات.

لماذا شركة إيري للبرونز والألومنيوم؟

شركة إيري برونز والألومنيوم هي شركة متميزة في تصنيع منتجات الألومنيوم والبرونز المسبوكة. وتستطيع الشركة إنتاج الطلبات الكبيرة والصغيرة مع الاحتفاظ بأوقات تسليم سريعة. تحظى شركة Erieze Bronze & Aluminium Co. بتقدير كبير في صناعات مثل الدفاع، وتوليد الطاقة، وتصنيع الزجاج، وتضمن لعملائها الكرام مصبوبات عالية الجودة ومتينة.

إذا كنت تبحث عن شركات صب قوالب الألمنيوم بالقرب مني في بنسلفانيا من الولايات المتحدة الأمريكية التي يمكن أن تقدم لك خدمات الصب بالرمل والصب بالجاذبية والتصنيع باستخدام الحاسب الآلي والتشطيب السطحي، يمكنك الاتصال بهم للحصول على عرض أسعار

8. المعادن المباشرة الخارجية (ODM)

سنة التأسيس: 2010

القدرات الأساسية: سحب الألومنيوم، وألواح الألومنيوم، وصفائح الألومنيوم، وصفائح الألومنيوم، وقضبان الألومنيوم، ومسبوكات الألومنيوم، وسحب البلاستيك وصب الحقن، والتصنيع باستخدام الحاسب الآلي

العنوان: 190 إسكامبيا لين 190 إسكامبيا وحدة 501، شاطئ الكاكاو، فلوريدا 32931، الولايات المتحدة الأمريكية

الهاتف 1-855-272-3889

الموقع الإلكتروني: www.odmetals.com

مقدمة الشركة

معادن أوفشور دايركت ميتالز (ODM) هي واحدة من أفضل 10 شركات لصب قوالب الألمنيوم في ولاية فلوريدا بالولايات المتحدة الأمريكية، وهي شركة تجارية عالمية عبر الإنترنت (B2B). وهي تتعامل في بيع مجموعة من بضائع الألومنيوم، والفولاذ المقاوم للصدأ، والبلاستيك. تشمل منتجاتهم الأساسية سحب الألومنيوم، ومسبوكات الألومنيوم، والقوالب، والألواح، والصفائح، وخدمات التصنيع باستخدام الحاسب الآلي.

تستفيد شركة ODM من العلاقات التجارية الوثيقة وطويلة الأمد مع المصنعين في المناطق الرئيسية للحصول على منتجات ذات جودة عالية وبأسعار معقولة لتمكين العميل من خفض النفقات وزيادة الأرباح في نهاية المطاف. بالإضافة إلى ذلك، لديهم حلول سلسلة التوريد المثلى لتقديمها مباشرة من توريد المصنع إلى السوق في الولايات المتحدة وكندا.

المنتجات والخدمات الرئيسية

- منتجات الألومنيوم (سحب الألومنيوم ولفائف وصفائح وألواح ودوائر وقضبان الألومنيوم وتمديدات الألومنيوم)

- الفولاذ المقاوم للصدأ والبلاستيك

- التصنيع الآلي باستخدام الحاسب الآلي ذو التفاوت الدقيق

- الشحن والتخزين العالمي

- الشحن العالمي

عوامل التمايز الرئيسية لشركة ODM

يزيد ODM من قدرة المصادر الخارجية لتجنب ارتفاع التكاليف المرتبطة بسلسلة التوريد.

وهي تركز على شراكات طويلة الأجل ومتغيرة مع عملائها. توفر ODM، التي تلبي احتياجات المناطق في القارة الأمريكية، منتدى عالميًا للحصول على بضائعك مع نقل سريع وفعال من الشركة المصنعة مباشرةً.

إذا كنت تبحث عن شركات صب قوالب الألمنيوم بالقرب مني في فلوريدا من الولايات المتحدة الأمريكية التي يمكن أن تقدم خدمات صب الفولاذ المقاوم للصدأ، وقوالب حقن البلاستيك، وخدمات التصنيع باستخدام الحاسب الآلي والتشطيب السطحي، يمكنك الاتصال بهم للحصول على عرض أسعار

9. IQ Enterprises (IQE)

سنة التأسيس: 2004

القدرات الأساسية: الصب بالقالب من الألومنيوم، الصب بالزنك، الصب بالقالب من الزنك، الصب بالقالب الدائم من الألومنيوم، الصب بالرمل من الألومنيوم، العمليات الثانوية (التصنيع الآلي، الطلاء، الطلاء بالأكسدة، الطلاء الإلكتروني، الطلاء)

العنوان: 8520 Allison Pointe Blvd, STE 220, Indianapolis, IN 46250, USA

الهاتف: 2578-585-866-866

الموقع الإلكتروني: www.iq-enterprises.net

نظرة عامة على الشركة:

تعد شركة IQ Enterprises (IQE) من بين شركات صب قوالب الألومنيوم المخصصة المهيمنة الموجودة في ولاية إنديانا بالولايات المتحدة الأمريكية. تأسست في عام 2004، ولا تزال شركة IQE للمعادن موردًا لمسبوكات الألومنيوم والزنك المصبوبة بالقالب ذات الجودة العالية والأسعار التنافسية.

تشمل التخصصات التي توفرها الشركة التصنيع الآلي والتجميع والطلاء والطلاء بأكسيد الألومنيوم والطلاء بأكسيد الألومنيوم مع تشطيب الأسطح المخصص بالإضافة إلى مجموعة متنوعة من التطبيقات القائمة على قطاعات السيارات. وتلتزم شركة IQE بالتواصل والجودة والتسليم في الوقت المحدد والمخصص في نظام صارم لفحص مراقبة الجودة لتلبية توقعات العميل.

المنتجات والخدمات الرئيسية

- الصب بالقالب (تنتج شركة IQE أجزاء متعددة من سبائك الألومنيوم، مثل سبائك A380 وA360 وZA-8 وسبائك الزماك)

- العمليات الثانوية (الخراطة والتثقيب، والطحن والتلميع، والطلاء بالأكسدة، والطلاء بأكسيد الألومنيوم، والطلاء الإلكتروني، والطلاء والطباعة، واللحام والتجميع)

- الهندسة والنماذج الأولية:

- التصنيع المخصص (الصب الاستثماري، والصب بالرمل، وسبك الرمل، وسبك الصلب، وختم الصفائح المعدنية، وصب حقن البلاستيك)

عوامل التمايز الرئيسية لشركة IQE:

- قدرات التصنيع العالمية

- حلول مخصصة

- شهادة الأيزو 9001:2015 ISO 9001:2015

لماذا تختار IQ Enterprises؟

تتخصص شركة IQ Enterprises في تقديم حلول صب قوالب الألومنيوم المصبوبة حسب الطلب بجودة عالية وتشمل التواصل لإرضاء العملاء والتسليم في الوقت المناسب. وبالاقتران مع عملياتها في كل من الولايات المتحدة والصين، فإنها تتمتع بنقاط قوة متساوية تقريبًا في انخفاض تكاليف الإنتاج وضمان الجودة العالية. في قطاع السيارات، والإلكترونيات الاستهلاكية، وصناعات الإضاءة، تتمتع شركة IQE بخبرة غنية في عمليات صب القوالب والعمليات الثانوية مما يجعلها شريكًا مثاليًا في أي أعمال تصنيع.

إذا كنت تبحث عن شركات صب قوالب الألمنيوم بالقرب مني في IN من الولايات المتحدة الأمريكية التي يمكن أن تقدم خدمات الصب الاستثماري، والصب بالرمل، وسبك الرمل، وسبك الفولاذ، والنماذج الأولية وخدمات تشطيب الأسطح، يمكنك الاتصال بهم للحصول على عرض أسعار

10. Chicago White Metal Casting, Inc. (CWM)

تأسست 1937

الموقع 649 IL Route 83, Bensenville, IL 60106-1340، الولايات المتحدة الأمريكية

التليفون +1 630-595-4424

الموقع الإلكتروني: www.cwmcasting.com

نظرة عامة على الشركة

شركة Chicago White Metal Casting, Inc. (CWM) هي شركة صب قوالب متكاملة الخدمات تعمل في مجال الصب منذ عام 1937. وتتمتع CWM بخبرة تزيد عن 85 عامًا من الخبرة، لذا، فهي معروفة كشريك موثوق به في توفير منتجات الألومنيوم والمغنيسيوم والزنك المصبوبة.

شعار الشركة هو "التميز متوقع" وهو ما يدعم وجهة نظر شركة CWM المقدمة. فهي لا تتخصص فقط في المسبوكات المعدنية المعقدة التي تنتج مكونات مصبوبة عالية الأداء وخفيفة الوزن وعالية المتانة؛ ولكنها تضمن أيضاً تعاقب الشراكات. عندما يتعلق الأمر بالإنتاج بكميات كبيرة وكذلك المشاريع أو التصميمات الحية، تستخدم CWM معدات عالية التقنية وأفضل الممارسات لتلبية متطلبات العملاء.

الكفاءات والحلول

- خدمات صب القوالب

- المساعدة في التصميم المخصص

- المسؤولية البيئية

الصناعات المخدومة

- السيارات

- الطبية (معدات التشخيص بالقالب المصبوب، والأدوات الجراحية، والمكونات الطبية الدقيقة الأخرى)

- GPS والإلكترونيات (أشباه الموصلات لنظام تحديد المواقع العالمي (GPS))

- الاستجمام الاستهلاكي (صناعة الحدائق والألعاب والمعدات الرياضية)

أهم ما يميز CWM

تمتاز شركة شيكاغو وايت ميتال بكونها شركة تتفوق على المنافسين من حيث التكنولوجيا وكذلك من حيث التعامل مع العملاء. وسواء كان تصميمًا معقدًا أو كمية كبيرة أو طلبًا طارئًا، فإن شركة شيكاغو وايت ميتال لا تتراخى أبدًا وهي دائمًا على استعداد لبذل جهد إضافي لتلبية المتطلبات. إن نهجها الفريد من نوعه ومعرفتها التقنية وحلولها متكاملة الخدمات تجعلها شريكًا موثوقًا به لجميع احتياجات صب القوالب.

الملخص

في هذه المقالة، قمنا بتسليط الضوء على أفضل 10 شركات رائدة في مجال صب قوالب الألومنيوم في الصين والولايات المتحدة الأمريكية. هذه الشركات رائدة في تكنولوجيا صب الألومنيوم بالقالب وتقدم مجموعة واسعة من الخدمات والحلول الكاملة للعملاء في مختلف الصناعات.

إذا كنت تبحث عن مصنع أو مزود خدمة موثوق به لصب قوالب الألومنيوم في الصين أو الولايات المتحدة الأمريكية، فلا تتردد في التواصل معنا. نحن هنا لمساعدتك في دعم مشاريعك وتقديم أفضل حلول صب قوالب الألومنيوم المصممة خصيصًا لتلبية احتياجاتك الخاصة.

إذا كنت تبحث عن شركات صب قوالب الألمنيوم بالقرب مني في شيكاغو من الولايات المتحدة الأمريكية التي يمكن أن تقدم خدمات صب قوالب السيارات والطبية، والنماذج الأولية والتشطيبات السطحية، يمكنك الاتصال بهم للحصول على عرض أسعار.

أخيرًا، إذا كنت تريد توفير تكلفة قالب الصب بالقالب، فإن أفضل طريقة للعثور على صب القوالب الصين شريك، في القائمة التي اقترحنا ثلاثة منهم في القائمة التي لدينا والتي لديها أكثر من 15 عامًا من العمل في صب القوالب، وقولبة حقن البلاستيك، والتصنيع باستخدام الحاسب الآلي وخدمات تجميع المنتجات في الصين.