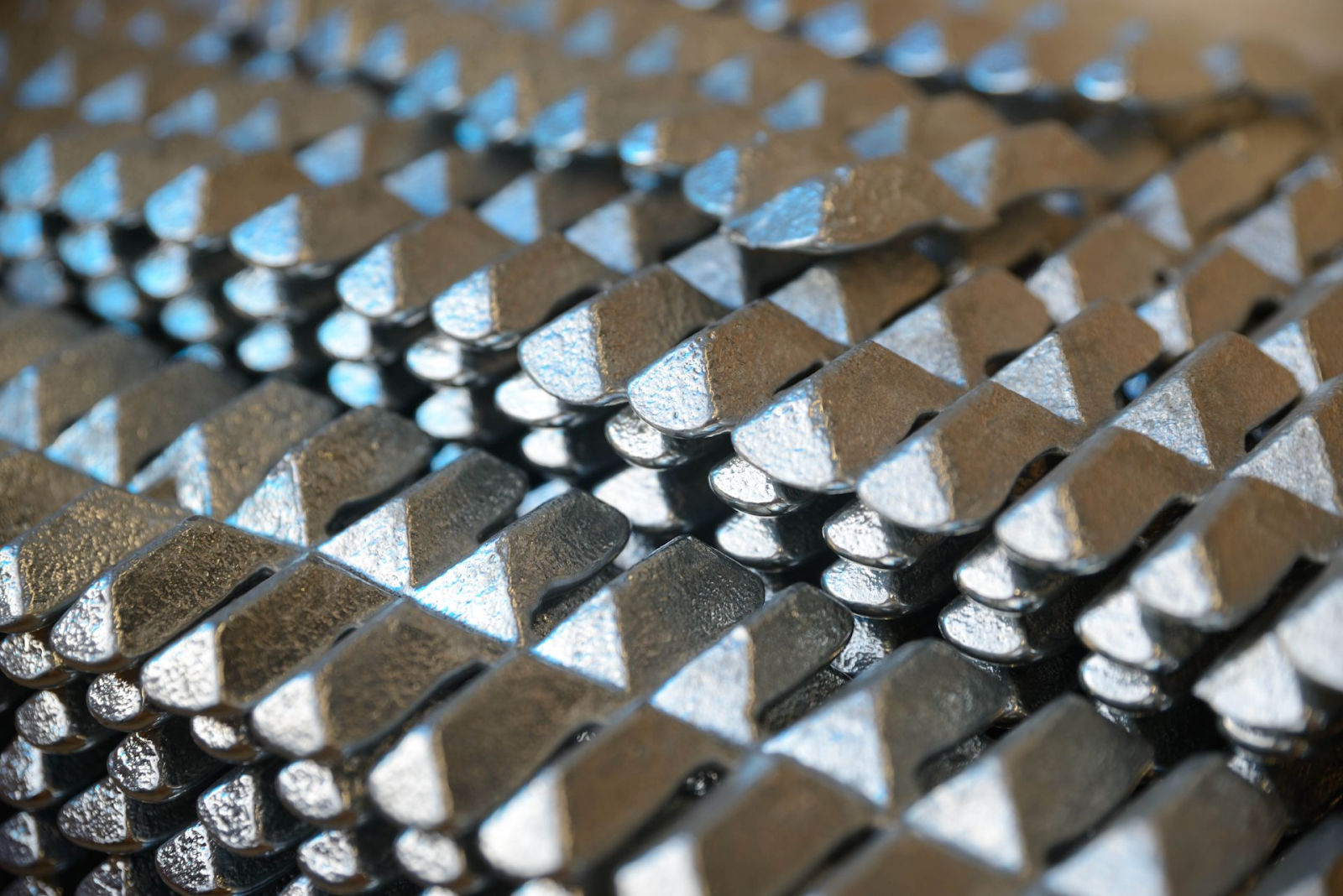

إحدى هذه السبائك التي تُستخدم على نطاق واسع في الصناعات التحويلية وصناعات الصب هي سبيكة الزنك زاماك 5، والتي تتميز ببعض الميزات الفريدة. ويرجع ذلك إلى القوة الكبيرة والمتانة الممتازة والمقاومة الكبيرة للتآكل، التي توفرها سبيكة زاماك 5، مما يجعلها مادة مثالية للاستخدام في عمليات الصب بالقالب. بعد الاستخلاص، يتميز زاماك 5 بأنه منخفض الانصهار للغاية ويتمتع بخصائص صب ممتازة، مما يجعل زاماك 5 مادة مثالية لصناعة السيارات والمنتجات الاستهلاكية وصناعات الأجهزة. سيكون لدى المشاركين في الصناعة اليقين حول خصائص سبيكة زاماك 5، مثل التركيب والاستخدامات الخرسانية المختلفة، لاتخاذ قرارات الإنتاج وتحسين عملية الفعالية التشغيلية.

يناقش المقال سبيكة Zamak 5 من خلال تركيبها الكيميائي و التصنيع الطرق إلى جانب التحكم في درجة الحرارة وصيانة الضغط، وسمات المواد الميكانيكية على الأداء الصناعي.

نظرة عامة على زاماك 5 سبيكة زاماك 5

تعمل Zamak 5 كسبيكة رائدة قائمة على الزنك والتي تشير إليها الصناعة باسم سبيكة الزنك والألومنيوم. وتتكون زاماك 5 كيميائيًا من 3.5 إلى 4.3 في المائة من الألومنيوم إلى جانب 0.03 إلى 0.08 في المائة من المغنيسيوم، و0.75 إلى 1.25 في المائة من النحاس. كما أنه يستمد قوته الفائقة من العناصر التي يمكن أن تستخدمها الشركة المصنعة لصناعة مكونات عالية القوة لاستخدامها في صناعات السيارات والفضاء والسلع الاستهلاكية. وتتوفر في هذه السبيكة قوة الشد، بالإضافة إلى كثافة 6.7 جم/سم مكعب ونطاق انصهار واسع نسبيًا يتراوح بين 380-385 درجة مئوية بسبب متانتها الجيدة ودقتها الجيدة.

تركيبة وخواص الزماك 5

التركيب الكيميائي للزماك 5

يتم تحسين الخواص الميكانيكية لـ Zamak 5 عن طريق الخلط في سبيكة أساسها الزنك بنسب مئوية مضبوطة من الزنك والألومنيوم والنحاس والمغنيسيوم.

هذه الخاصية المتمثلة في سهولة الصهر هي إحدى الصفات التي تجعل من Zamak 5 سبيكة صب بالقالب ممتازة بالمقارنة مع سبيكة الزنك 96-98%. ولتحقيق نتائج متفوقة، من الضروري استخدام مادة الزنك بدرجة نقاء 99.99% من الزنك لتجنب الملوثات التي من شأنها أن تضعف قوة السبيكة وسلامة هيكلها.

يتم تحسين صلابة مادة الزاماك 5 بإضافة الألومنيوم (3.5 إلى 4.3%) حيث يحسّن البنية المجهرية للسبائك. تحتوي المناطق على تركيبة هـ التي تجمع بين ميزات الليونة والصلابة في بنية المادة. يجب قياس الزماك لمعرفة محتوى الألومنيوم الدقيق لمنع العيوب المادية مثل التشقق وكذلك مشاكل الهشاشة.

ويرجع وجود المغنيسيوم بين 0.03% إلى 0.08% في الزاماك 5 إلى أنه مع وجود هذا العنصر يتم حظر تآكل الشقوق الدقيقة في حدود الحبيبات بواسطة الشوائب. ولأن هذه الإضافة تجعل السبيكة أكثر سيولة، فإن القالب يستفيد من خلال الحصول على ميزات تعبئة أفضل. سيؤدي استبعاد المغنيسيوم إلى جعل سطح Zamak 5 معيبًا، بالإضافة إلى صعوبة الماكينة.

إن زاماك 5 مصبوب من الجرافيت ويتمتع بمقاومة جيدة للتآكل والقدرة على المعالجة الحرارية عند إضافة كمية من النحاس بنسبة 0.75 إلى 1.25 في المائة، مما يعزز مقاومة الزحف، وهو أمر مناسب لتطبيقات التباين الحراري. ولأن زاماك 5 يصبح هشًا عند تجاوز الحدود الصحيحة، فإن نسبة النحاس مهمة.

الخواص الفيزيائية للزاماك 5

يبلغ وزن مادة زاماك 5 6.7 جم/سم مكعب بكثافة تتراوح بين الفولاذ وأكبر من سبائك الألومنيوم. إن علاقته المواتية بين الوزن والقوة تجعل من Zamak 5 مناسبًا للعديد من الهياكل التي تتضمن مواد قوية ذات أوزان منخفضة.

يذوب الزاماك 5 بين 380 و385 درجة مئوية، مما يجعل الصب الدقيق للزماك 5 فعالاً من حيث التكلفة مقارنةً بالألومنيوم.

عند درجة حرارة متوسطة تبلغ 120 درجة مئوية، بلغت قوة الشد للزماك 5 330 ميجا باسكال مع قوة خضوع تبلغ 220 ميجا باسكال واستطالة قصوى تبلغ 7-10%، وهو ما يلبي متطلبات الاستخدام الصناعي. زاماك 5 قوي وقابل للتكيف حيث يتمتع بقوة خضوع عالية عند 220 ميجا باسكال وأقصى استطالة قبل الفشل تقريبًا من 7-10%.

الخواص الميكانيكية للزماك 5

يتميز Zamak 5 بمستويات صلابة 91 HB Brinell التي تبلغ 91 HB، وهو ما يجعله مزيجًا ممتازًا للمقابض المزخرفة أو الأجزاء الأخرى التي تتطلب حماية من التآكل.

مقاومة الصدمات:

يبلغ مقياس قوة تأثير تشاربي للمادة في درجة حرارة الغرفة 53 J، بينما تنخفض إلى 35 J عند درجة حرارة -20 درجة مئوية. تتمتع السبيكة بمقاومة عالية للصدمات بحيث يمكنها حماية نفسها من الضغوط الميكانيكية والاهتزازات في ظروف القوة الديناميكية.

يمكن أن يتحمل Zamak 5 إجهادًا دوريًا يصل إلى 100 ميجا باسكال ويصمد دون عطل حتى مليون دورة. يعمل Zamak 5 عملياً بثبات موثوق في ظل التحميل المستمر، وبالتالي فهو مناسب لمكونات الماكينة وجزء الغسالة.

الخواص الميكانيكية لسبائك الزماك 5

يعرض الجدول أدناه الخصائص الميكانيكية الأساسية لسبائك الألومنيوم Zamak 5.

| الممتلكات | القيمة |

| صلابة برينل | 91 هـ ب |

| قوة الشد القصوى | 328 ميجا باسكال |

| قوة الخضوع (0.2%) | 269 ميجا باسكال |

| قوة القص | 262 ميجا باسكال |

| قوة الانضغاط | 600 ميجا باسكال |

| قوة الإجهاد | 56.5 ميجا باسكال |

| قوة التأثير | 65 J |

| معامل المرونة | 96 جيجا باسكال |

| الاستطالة | 7% في 50 مم |

تُظهر قيم قوة سبيكة Zamak قدرة سبيكة Zamak على تحمل الإجهاد وتضعها ضمن المواد الأخرى حيث يمكن استخدامها في التطبيقات الصعبة. توفر Zamak 5 مقاومة فائقة للأحمال والصدمات الناتجة عن الإجهاد، وبالتالي فهي مناسبة للأجزاء التي تتعرض لأحمال قوة متكررة.

الخواص الفيزيائية لسبائك الزماك 5

من خلال مجموعته الكاملة من الخصائص، يتم التحكم في سلوك زاماك 5 من خلال الخصائص الفيزيائية.

| الممتلكات | القيمة |

| نطاق الذوبان | 380-386°C |

| الكثافة | 6.60 جم/سم مكعب |

| الموصلية الكهربائية | 26% IACS |

| التوصيل الحراري | 109 واط/م كغ 109 |

| السعة الحرارية النوعية | 419 جول/كجم-درجة مئوية |

| معامل التمدد الحراري | 27.4 ميكرومتر/م°ك |

| نسبة بواسون | 0.30 |

إن الجمع بين الخصائص في زاماك 5 يجعله يؤدي أداءً جيدًا في إعدادات مختلفة ولظروف الاستخدام المناسبة للتوصيل الحراري والكهربائي. كما أن خصائص الكثافة المناسبة والقدرة الحرارية تجعل من زاماك 5 مادة ضرورية للأنظمة الحساسة للحرارة وتمتلك أيضًا خصائص كهربائية جيدة، مما يوفر تنوعًا في شكل استخدام جزء كهربائي.

مزايا سبيكة Zamak 5 سبيكة زماك 5

وبالمقارنة مع ذلك، فإن خصائص القوة الفائقة التي يتميز بها زاماك 5 في الوقت نفسه مع انخفاض الوزن ترجع إلى أن نسبة قوته إلى الوزن تبلغ 49 ميجا باسكال، وهو ما يتجاوز ألومنيوم A380. ونظرًا لخصائصه المهيمنة المتمثلة في مستوى القوة العالية مع كفاءة الوزن العالية، يمكن استخدام زاماك 5 بنجاح في مختلف التطبيقات الصناعية المتعلقة بقطاعي السيارات والفضاء.

مقاومة جيدة للتآكل: تجعل سبيكة Zamak 5 متفوقة على التآكل في الظروف المالحة والرطبة الأخرى، حيث توفر سبيكة Zamak 5 مزايا مثالية للأجهزة البحرية والتطبيقات المكشوفة. وقد تم اختبار Zamak 5 في المختبر، ولم يؤدّ تعريضه لرذاذ الملح لأكثر من 500 ساعة على المادة إلى تلف السطح.

قابلية صب ممتازة: يعتبر زاماك 5 جيدًا بشكل خاص في الصب بالقالب لأن المعدن سائل بما فيه الكفاية ليتدفق بسهولة في أشكال الصب المعقدة. تُستخدم قابلية الزماك 5 للصب من قبل المصنعين مع سهولة وسرعة وسهولة إنتاجه بعد الصب، مما يتطلب الحد الأدنى من السهولة وخاصةً عندما لا تؤثر الاختلافات في الأبعاد الهندسية على الوظيفة.

ليونة عالية: يمكن تشكيل زاماك 5 على البارد باستخدام عمليات ناجحة بسبب ليونة هذا المنتج التي تتراوح بين 7% و10%. يسمح زاماك 5 بالثني والخنق وعمليات الحفر، وهو ما يتيح جعل زاماك 5 أفضل بسبب زيادة تنوع تصنيعه.

عملية تصنيع زماك 5

عملية الصب بالقالب

تتميز مادة Zamak 5 بنقطة انصهار منخفضة، مما يعني أن المادة لا يمكن إنتاجها على قالب الحقن الكلي، ولكن يمكن إنتاجها من قالب الغرفة الساخنة. يتم استقبال المعدن المنصهر تحت ضغط عالٍ في القالب الفولاذي لصنع قطع ذات تفاوت متقارب وسطح دقيق. ومع ذلك، تحقق هذه الطريقة معدلات كفاءة رائعة، خاصةً عندما يراد تصنيع كميات كبيرة من المنتجات.

معلمات العملية

في الواقع، معلمات العملية الثلاثة الحاسمة هي: ضغط حقن يتراوح من 700 إلى 1000 بار بالتزامن مع درجة حرارة القالب من 150 إلى 200 درجة مئوية ومعدلات تبريد تبلغ 50 درجة مئوية/ثانية. يجب التحكم في الجودة الميكانيكية الممتازة بدقة شديدة قبل تحقيق عيوب المنتج عند أدنى مستوى.

التصنيع الآلي والتشطيب

يتوفر زاماك 5 بسهولة لعمليات التشطيب بعد مرحلة الصب بفضل خصائصه. تسمح الليونة العالية للمنتج بالليونة العالية للخيوط الدقيقة وبروتوكولات الحفر الدقيقة بالإضافة إلى إجراءات الطلاء الكهربائي الدقيقة وطرق الطلاء بالمسحوق لتعزيز الحماية من التآكل والميزات الجمالية.

الاختلافات بين زاماك 5 وزاماك 3

التركيب الكيميائي: زاماك 5 غير زاماك 3 لأنه يتحمل الحرارة بسبب احتوائه على عنصر النحاس، وزاماك 3 لا يحتوي على النحاس لأنه يوفر أفضل قدرات الصب والحماية من الرطوبة.

الخواص الميكانيكية: يتميز Zamak 5 بقوة وصلابة أكبر، وبالتالي يتمتع بخصائص ميكانيكية أفضل، وهو أكثر فائدة في الأجزاء التي تتطلب حمولة أكثر من Zamak 3.

مقارنة بين زاماك 5 وزاماك 3

| الممتلكات | زماك 5 | زماك 3 |

| التركيب الكيميائي | زنك (96-98%)، ألومنيوم (3.5-4.3%)، مغنيسيوم (0.03-0.08%)، نحاس (0.75-1.25%) | الزنك (95-97%)، والألومنيوم (3.5-4.3%)، والمغنيسيوم (0.02-0.06%)، والنحاس (<0.1%) |

| قوة الشد | 330 ميجا باسكال | 240 ميجا باسكال |

| قوة المردود | 220 ميجا باسكال | 160 ميجا باسكال |

| الاستطالة | 7-10% | 10-15% |

| الصلابة | 91 HB 91 (برينل) | 80 HB (برينل) |

| الكثافة | 6.7 جم/سم مكعب | 6.6 جم/سم مكعب |

| نقطة الانصهار | 380-385°C | 380-385°C |

| التطبيقات | السيارات، والفضاء، والسلع الاستهلاكية، والتطبيقات عالية القوة | الألعاب وعناصر الزينة والتطبيقات منخفضة الإجهاد |

| الميزة الرئيسية | مقاومة درجات الحرارة المرتفعة، ومقاومة التآكل، والقوة والمتانة المحسنة | قابلية صب ممتازة، ومقاومة ممتازة للتآكل في البيئات الرطبة |

| العيب | أقل قابلية للسحب، وأكثر عرضة للتقصف في درجات الحرارة العالية | انخفاض درجة الحرارة ومقاومة الإجهاد |

يمتلك الزماك 5 والزماك 3 تراكيب كيميائية وخصائص ميكانيكية وحالات استخدام مشتركة، ويوضحها هذا الجدول في مكان واحد.

زاماك 5 (ASTM AC41A، Z35531، Mazak 5) سبائك الزنك

Zamak 5 عبارة عن سبيكة من الزنك والألومنيوم تظهر العديد من التطبيقات بسبب خصائص قوتها الممتازة وتعدد استخداماتها. تُعرف هذه السبيكة في الصناعة على نطاق واسع باسم زاماك 5، وإن كان ذلك تحت تصنيف AC41A بموجب معايير ASTM، و Z35531 بموجب نظام تصنيف UNS. تتكوّن سبيكة زاماك 5 من الزنك الأساسي المخلوط بالألومنيوم والنحاس لتعزيز خصائصها الميكانيكية، على غرار القوة ومقاومة التآكل والصلابة. وكما هو مذكور، تنطبق خصائص التصنيع على زاماك 5 في حالته قبل أي عمليات تقسية أو معالجة أخرى. ونظرًا لقدرتها على إنتاج أجزاء معقدة ومفصلة وأجزاء عالية الجودة، تُستخدم سبيكة زاماك 5 في صب القوالب. ونظرًا لأنها توفر قدرة تشغيلية اقتصادية ويمكن الاعتماد عليها، فقد أثبتت زاماك 5 مكانتها في منتجات السيارات والإلكترونيات وكذلك في منتجات الزينة.

درجة انصهار الزماك 5

تتراوح قيم انصهار سبيكة Zamak 5 بين 380 درجة مئوية و386 درجة مئوية (716 درجة فهرنهايت إلى 727 درجة فهرنهايت)، وهي أقل من المواد المعدنية الأخرى. إن استخدام الزماك 5،5 نظرًا لانخفاض درجة حرارة انصهاره عن المتوسط، له دور مهم في عمليات الصب بالقالب نظرًا لسهولة تشكيله في درجات حرارة المعالجة المنخفضة. ويساعد نطاق الانصهار المنخفض للسبائك في تسهيل العمل على التصنيع الدقيق نظرًا لمتطلباته في الذوبان والتصلب السريع في صناعة المكونات المعقدة. يتميز زاماك 5 بنقطة انصهار منخفضة، مما يجعل من السهل على الشركة المصنعة للتشطيب اختياره في العديد من عمليات إنتاج السيارات بالإضافة إلى تصنيع الأثاث والسلع الاستهلاكية.

معامل يونغ زاماك 5

تتميز سبيكة Zamak 5 بخصائص تقنية معينة. يبلغ معامل يونج حوالي 96 جيجا باسكال (GPa). وتعطي هذه القيمة صلابة المادة لأنها تعكس مدى مقاومة المادة للتشوه تحت الضغط المطبق. يبلغ متوسط صلابة Zamak 5 بسبب معامل يونج 96 جيجا باسكال (GPa)، وهو قريب بما يكفي للوصول إلى متطلبات القوة والمرونة. تتمتع المادة بالقوة التي صُممت من أجلها، وهي لا تزال مرنة لأن صلابتها على المقياس المعتدل 96 جيجا باسكال (جيجا باسكال) تسمح للمادة بالحفاظ على السلامة الهيكلية أثناء التطبيقات الميكانيكية.

المواد المكافئة لزاماك 5

تتطلب الاستخدامات المختلفة مواد مختلفة، حيث تتميز سبيكة الزنك المحددة Zamak 5 بخصائص معينة، ولكن يوجد أي عدد من المواد المكافئة مع مواد إضافية. وهناك ثلاث مواد بديلة أساسية يمكن استخدامها بدلًا من Zamak 5 وهي Zamak 3 (ZnAl4Cu1) وZamak 2 وZamak 13.

زاماك 3 (ZnAl4Cu1)

من بين سبائك عائلة زماك, زماك 3 تُصنَّف من بين الأنواع الأكثر شيوعًا نظرًا لخصائصها المتشابهة مع الزنك 5. فمواد الزنك والألومنيوم والنحاس التي تستمد منها هذه السبائك بنيتها البلورية. يُستخدم زاماك 3 كبديل عن زاماك 5 لأنه يحتوي على كمية أقل من النحاس، وهو المسؤول عن ضعف قوته ومقاومته للتآكل.

مصبوبات الزنك بالقالب

بالإضافة إلى ذلك، يتمتع كل من Zamak 2 و Zamak 7 بقدرة صب جيدة تجعلهما مناسبين للاستخدام في الإنتاج الذي يتطلب دقة عالية وجودة تشطيب عالية، مع سبائك الزنك المصبوبة بالقالب. على الرغم من أن هذه السبائك لها خواص ميكانيكية مختلفة، إلا أنه يتم استخدام نفس عمليات التصنيع لهذه السبائك.

ALSi12

عند الحاجة إلى قوة مرتفعة قليلاً عند درجات حرارة أعلى، قد يتمكن المستخدمون من استبدال سبيكة الألومنيوم ALSi12 من سبيكة السيليكون ALSi12 ببعض المستلزمات البديلة للشراء. ليس من الضروري أن تتطابق التركيبة الكيميائية نفسها بين Zamak 5 و ALSi12، حيث إن كلاهما يستخدم في إنتاج الصب والقالب المصبوب.

ADC 12 (سبائك الألومنيوم)

عند الحاجة إلى مقاومة جيدة للتآكل وقابلية الصب، يمكن استخدام سبيكة الألومنيوم ADC 12 كمادة مكافئة لتحل محل بعض تطبيقات التصنيع. وبما أن زاماك 5 قد يكون أكثر صلابة قليلاً، فإن معايير الأداء ستكون أساس الاختيار.

ووفقًا لتوازن الخواص الميكانيكية الفردية المكتسبة من قوة الشد ومقاومة التآكل، وكذلك الصلابة، يتم اختيار هذا المكافئ من قبل فرق الإنتاج.

عملية الصب زماك 5

يمكن الحفاظ على زاماك 5 المصبوب وتحسينه في المنتج النهائي من خلال مراحل مختلفة من عملية صب زاماك 5. الطريقة الرئيسية لإنتاج الزماك 5 هي الصب بالقالب، حيث يتم حقن معدن الزماك 5 المنصهر تحت ضغط عالٍ في قوالب معدنية. تتكون عملية صب الزماك 5 من عدة عمليات متتالية.

تحضير القالب:

يجب تسخين القالب فوق درجة حرارة معينة بحيث يتم منع حدوث صدمة حرارية للعينة أثناء عملية الحقن. ثم نسمح باستخدام التيار في الخارج للتأكد من خلو سطح الصب والإنتاج الناتج دائمًا من العيوب.

ذوبان سبيكة الزماك 5:

يجب أن تصل درجة حرارة Zamak 5 إلى درجة حرارة تتراوح بين 380-390 درجة مئوية (716-734 درجة فهرنهايت) قبل أن تصبح سائلة بالكامل. يتم تسخين السبيكة في الفرن حتى درجة الحرارة المحددة هذه، وتصبح حالة السبيكة سائلة، وهي قابلة للحقن.

حقن السبيكة المنصهرة:

تنتقل سبيكة Zamak 5 من الشكل السائل إلى تجويف القالب المُعد بشكل صحيح تحت ضغط عالٍ بعد الذوبان. تتراوح ضغوط الحقن لمختلف تعقيدات الأجزاء وحجمها بين 30-60 ميجا باسكال، والتي يتم تطبيقها من قبل الشركات المصنعة للتشكيل.

التبريد والطرد:

ثم، عندما يتلقى القالب مادة السبيكة المنصهرة، تبدأ في التبريد وتصبح صلبة. يتم الصب من القالب عندما يتوقف عن البقاء في درجة حرارة تبريد كافية. يمكن التحكم في مدة تبريد القالب ودرجة حرارته لضمان جودة الصب النهائي (تجنب التشوه).

عمليات التشطيب:

يستلزم إخراج أجزاء Zamak 5 معالجتها من خلال إجراءات تشطيب مختلفة حيث يتم تشذيب الأجزاء وإزالة الشوائب منها وصقلها وصقلها وأخيرًا طلاؤها من أجل تلبية المتطلبات النهائية.

تتسم عملية صب زاماك 5 بالكفاءة في إنتاج كميات كبيرة، حيث يمكنها إنشاء أجسام معقدة بمتطلبات تفاوتات دقيقة. تعمل السبيكة ذات السيولة الاستثنائية على تصحيح ملء مناطق تجويف القالب المعقدة، لذا فإن السبيكة مناسبة لإنتاج مكونات دقيقة التفاصيل في قطاعي السيارات والأجهزة وكذلك الأجهزة الإلكترونية الاستهلاكية.

معايير مختلفة لسبائك الزماك 5: منظور عالمي

تُعرف سبيكة الزنك Zamak 5، وهي سبيكة الزنك متعددة الاستخدامات إلى حد ما، بأسماء مختلفة بشكل عام؛ ومع ذلك، فإن هذه التعريفات تنشأ من المعيار المحدد وكذلك بلد المنشأ. تتميز المواصفات المختلفة المتعلقة بالزاماك 5 بميول مختلفة خاصة بالمناطق التي تخضع لطريقة الإنتاج والتسمية السابقة. هذه التسميات مهمة جدًا لمستخدمي زاماك 5 لأنها تحدد البروتوكولات الخاصة بالشركة وفقًا لمواصفات السبائك في مختلف قطاعات السوق والمعايير الإقليمية. يتم عرض جميع المعايير العالمية والأسماء البديلة لسبائك زاماك 5 في نظرة عامة واحدة كبيرة.

الأسماء والمواصفات القياسية العالمية لسبائك الزماك 5

يعرض الجدول التالي معايير الدول المختلفة وطرق تسمية سبيكة الزماك 5 الخاصة بها.

| الاسم التقليدي | زماك 5 |

| اسم التركيب القصير | ZnAl4Cu1 |

| ASTM | AC 41A |

| الاسم الشائع | سبيكة 5 |

| الصين | ZX03 |

| JIS (اليابان) | سبيكة من النوع 1 (سبيكة) ZDC1 (سبيكة) |

| التسمية الأوروبية القصيرة | ZL0410 (سبيكة) ZP0410 (سبيكة) ZP0410 (سبيكة) |

| ألمانيا DIN 1743-2 DIN 1743-2 | Z420 |

| فرنسا NFA 55-010-55-010 | Z-A4UI |

| BS 1004 المملكة المتحدة | سبيكة B |

| نظام الترقيم الموحد (UNS) | Z35530 (سبيكة) Z35531 (سبيكة) |

ما أهمية هذه المعايير؟

تم اعتماد معايير مختلفة لسبائك (زاماك 5) بسبب الاعتماد العالمي لمزيج من الممارسات الصناعية المتأثرة إقليميًا ومتطلبات التواصل الدولي. ويعني ذلك (زاماك 5) أن الشركات التي تنتج مواد زاماك 5 ومهندسيها بحاجة إلى معرفة المعايير والتسميات الإقليمية لتلك المادة على وجه الخصوص لاختيار المادة المناسبة لتطبيقها. إن المعايير هي تفاصيل حتمية للتركيب الكيميائي لسبائك زاماك 5، ومعايير الأداء، لاختيار المواد المناسبة لعمليات الصب والتشغيل الآلي.

فوائد سبيكة الزماك 5

يُستخدم Zamak 5 في عدد غير قليل من التطبيقات في الصناعة باعتباره سبيكة متعددة الاستخدامات وقوية من الزنك، مما يوفر الكثير من الخصائص المفيدة لجهود التصنيع المتنوعة. وتتميز سبيكة زاماك 5 بثلاثة أضعاف خصائص القوة الفائقة بالإضافة إلى الصلابة الكبيرة والخصائص الوقائية التي تجعلها مناسبة لتطبيقات المواد الوفيرة في الأجهزة الاستهلاكية والمعدات الصناعية. هذه هي المزايا الأساسية التي تقدمها سبيكة زاماك 5 للمصنعين.

1. القوة والمتانة والسلامة

تحتفظ سبيكة الزنك Zamak 5 بخصائص الأداء المتميزة من حيث القوة وكذلك من حيث مستويات الصلابة. تُعد هذه السبيكة مصدرًا قويًا لمقاومة القوة، ولهذا السبب تظل حلاً قويًا للتطبيقات الصعبة التي تحتاج إلى نسب عالية جدًا من الإجهاد. تُعد سبيكة Zamak 5 مهمة للصناعات لأنها مقاومة للغاية من الناحية الفيزيائية، وفي الوقت نفسه تفي بمعايير السلامة المطلقة لأحداث التلامس.

يوفر زاماك 5 ميزة السلامة مقارنةً ببعض المعادن، مثل المغنيسيوم، حيث يتفادى المشاكل المتعلقة بالحرائق. ويتميز زاماك 5 بخاصية نادرة تميزه عن غيره من المواد الشائعة الأخرى لأنه لا يمتص الرطوبة أبدًا، وبالتالي لا يؤدي إلى مشاكل في امتصاص الماء مثل البلاستيك. ونظرًا لخاصية الأمان عند التلامس البشري، يُستخدم زاماك 5 في صناعة عبوات مستحضرات التجميل.

نتيجة لخصائصه المتعلقة بالموثوقية، والتي تؤمن المصنعين والمستخدمين النهائيين على حد سواء، يتم اختيار Zamak 5 من قبل التطبيقات التكنولوجية الجديدة.

2. جودة فائقة في صب القوالب

تُستخدم سبيكة Zamak 5 في تطبيقات الصب بالقالب نظرًا لقدرة هذه السبيكة على إنتاج أجزاء عالية الجودة خالية من العيوب. ونظرًا لقدرتها على إنتاج منتجات نهائية سلسة ونهائية بأقل قدر من العيوب، فإن سبيكة Zamak 5 تنتج مصبوبات عالية الجودة مما يؤدي إلى الحد الأدنى من عمليات ما بعد الإنتاج اللازمة.

يتميز زاماك 5 بخصائص الزام الطبيعي، مما يجعل تقنيات التشكيل الدقيق تُستخدم لتصنيع المنتجات التي تتميز بمستويات عالية من الإتقان في عملية الإنتاج. وبما أن زاماك 5 يتمتع بخصائص عدم وجود مراحل تشطيب رسمية، فإن عملية التصنيع يمكن أن توفر الوقت وكذلك تكلفة عمليات التصنيع. تتمتع أجزاء زماك 5 بمظهر جميل لأن المصممين يمكنهم طلاؤها أو طلاءها بالكروم وفقًا لأذواقهم.

إن إمكانية التشطيب البسيطة التي يتمتع بها زماك 5 جعلته مناسبًا بشكل مثالي لتطبيقات المنتجات في منتجات عناصر الديكور المنزلي وتفاصيل الأثاث المنزلي ومكونات الإضاءة الزخرفية. تقاوم أجزاء زماك 5 تأثيرات التشويه بسبب تأثيره الدائم.

3. تحويلها إلى منتجات نهائية مختلفة

يتميز زاماك 5 بطبيعة متفوقة لأعمال الإنتاج. حقيقة أن هذه السبيكة مرنة بطبيعتها، لأن الزنك قابل للسحب، تسمح بتشكيلها بسهولة لعمليات التشغيل المختلفة أثناء الإنتاج. يمكن أن تعمل سبيكة Zamak 5 بسهولة مع طرق الإنتاج المختلفة، مثل الصب والثني والتشغيل الآلي والتثبيت لتلبية متطلبات التصنيع.

يتمتع زاماك 5 بخصائص معالجة سهلة، مما يجعله ملحقًا حيويًا لمختلف الصناعات التي استفادت من خفض نفقات التصنيع، والحفاظ على عملية إنتاج سهلة. وباعتباره الخيار المفضل لتجميع المنتجات المقفلة ومكونات المقابض المصبوبة، تصبح عملية تجميع أجزاء زماك 5 أقل جهدًا.

4. التصنيع الفعال من حيث التكلفة

تُعد Zamak 5 مادة تتيح للمصنعين قدرة استثنائية على تحمل التكاليف. زاماك 5 غير مكلفة للغاية فهي أرخص من السبائك الأخرى وفعالة للغاية من حيث التكلفة عند صبها. ومع ذلك، فإن هيكل تكلفتها المعقولة، يدعو المصنعين إلى الوصول إلى معايير كفاءة التكلفة الفائقة، كما أن خصائصها الفائقة تجلب المصنعين.

يتمتع زاماك 5 بإمكانية كبيرة لإعادة تدويره، وهذا يضع القدرة على إعادة تدويره كعامل مهم في تقليل تكاليف التصنيع على المدى الطويل. إن عناصر زاماك 5 قابلة لإعادة الاستخدام وتؤدي إلى إنتاج خردة معدنية يمكن استردادها، وذلك بناءً على توفير التكلفة وتقليل النفايات الناجمة عن ذلك.

5. دورة إنتاج صديقة للبيئة

يتطابق إنتاج زاماك 5 مع الكثير من الملاءمة البيئية. لا يثير زاماك 5 الكثير من التهديد البيئي لأنه يستخدم إجراءات مختلفة للتصنيع مقارنة بالإجراءات الخطرة لبعض المعادن. لا يُظهر تصنيع هذه السبيكة أي تلوث ضار لأنه لا تتشكل أي منتجات ثانوية. وفيما يتعلق بالتشريعات البيئية، يعتبر زاماك 5 خيارًا جيدًا، كما أنه يوفر للشركة طريقة صديقة للبيئة للامتثال للوائح الخاصة بها.

حدود زماك 5

على الرغم من أن Zamak 5 يحتوي على العديد من النقاط المفيدة، إلا أنه يجب اختياره أولاً بناءً على قيوده الثابتة في عملية الاختيار.

مقاومة ضعيفة للرطوبة

سيؤدي تلامس الزماك 5 مع الظروف الرطبة إلى حدوث أكسدة على سطحه لأنه يُظهر مقاومة ضعيفة للرطوبة. يجب على الشركات المصنعة لمنتجات زاماك 5 توفير تدابير حماية ضد الرطوبة الزائدة، وإذا لم يكن الأمر كذلك، فيجب توفير طلاءات حماية إضافية ضد تكسرها.

مقاومة محدودة لدرجات الحرارة العالية

تبلغ قدرة زاماك 5 على المقاومة الحرارية مستوى معتدل. لا ينبغي استخدام زاماك 5 في التطبيقات التي تتجاوز فيها درجة الحرارة 80 درجة مئوية بسبب الانخفاض الشديد في قوة الشد، مما يزيد من خطر الكسر أو الانحناء.

غير مثالي للتطبيقات خفيفة الوزن

يكون الجزء الذي يتم الحصول عليه باستخدام Zamak 5 أثقل وزنًا لأنه يتميز بكثافة أكبر من السبائك غير الحديدية المنافسة. ومن ثم فإن العنصر الخفيف الوزن لمثل هذه التطبيقات يتطلب النظر في مواد السبائك الأخرى، حيث إنها تحدد المتطلبات.

مشاكل مقاومة التآكل مع المعادن الأخرى

عندما يتم دمج الزنك أو القصدير مع الرصاص لصنع هذه المادة، تتأثر متانة زاماك 5 بسبب انخفاض مقاومة التآكل في السبيكة الناتجة. في الاستخدامات الخاصة، يجب إيلاء اهتمام خاص لمزيج المواد عند استخدام زاماك 5.

خصائص التأثير في درجات الحرارة المنخفضة

في البيئات الباردة، تتأثر قوة تأثير زاماك 5 في النقاط التي تنخفض فيها درجة الحرارة إلى مستويات منخفضة للغاية، وبالتالي لا يعمل في الظروف الباردة.

أين تستخدم زماك 5؟

يُستخدم Zamak 5 على نطاق واسع في العديد من القطاعات، بما في ذلك صناعة الصب بالقالب. ويتفوق زاماك 5 بين طرفي طيف الإنتاج في تصنيع عناصر السيارات والعناصر الزخرفية. وتشمل بعض الاستخدامات الشائعة ما يلي:

تجهيزات الحمامات: يتمتع زاماك 5 بالقدرة على حماية نفسه من التآكل، حيث يستخدم على نطاق واسع في إنتاج إكسسوارات الحمامات مثل الحنفيات والمقابض.

مكونات السلاح الناري: السبيكة متينة وقوية للغاية، وبالتالي فهي تعمل بشكل جيد للغاية في تصنيع أجزاء الأسلحة النارية.

الألعاب والمقتنيات: ومع ذلك، وبسبب عملية التشكيل البسيطة والتشطيبات السطحية عالية الجودة، فإن زاماك 5 هو خيار شائع لصب الألعاب والمنتجات المصغرة بالإضافة إلى المنتجات القابلة للتحصيل.

تصنيع الأقفال والأجهزة: زاماك 5 هو السائد في الصناعة التحويلية لإنتاج الأقفال ذات المقابض ومقابض الأقفال وأجزاء الأجهزة الأخرى بفضل خصائص القوة الجيدة وسهولة التشغيل الآلي لهذه السبيكة

الإلكترونيات والأجهزة المنزلية: يتميز زاماك 5 بمتانة وخصائص جذابة، كما أن الأدوات المنزلية مثل الخلاطات والدباسات ومراوح السقف وغيرها من الأجهزة الأخرى، تقدر زاماك 5.

الخواص الميكانيكية لسبائك الزماك 5

تُحدَّد سبيكة Zamak 5 من خلال صفاتها الهيكلية لتعمل بشكل جيد أو سيئ في مختلف العمليات الصناعية. تتميز سبيكة زاماك 5 بقوة الشد، إلى جانب الاستطالة والصلابة ومقاومة التآكل. تتغير هذه القيم كمياً عندما تختلف عملية الصب وتتغير تركيبة السبيكة المعدنية ومعدل التبريد.

قوة الشد: تحتفظ سبيكة Zamak 5 بقوة شد تتراوح بين 280 و300 ميجا باسكال، وهي أعلى من مواد سبائك الزنك الأخرى.

قوة المردود: تتميّز سبيكة Zamak 5 بمقاومة ممتازة للتشوه الإجهادي لأن قوة الخضوع تبلغ 230 ميجا باسكال تقريبًا.

الاستطالة: تتميز سبيكة Zamak 5 بدائرة ليونة متوسطة (بين 3 و6%) في معدل الاستطالة. وتسمح خواصها بكميات صغيرة من التشوه غير المصحوب بالتشقق، ومن ثم فهي مناسبة للاستخدام في الأنظمة المرنة.

الصلابة: قيمة صلابة Zamak 5 هي 90-120 HB (صلابة برينل)، مما يجعل المادة قابلة للتطبيق في التطبيقات التي تتطلب مقاومة تآكل منخفضة نسبيًا.

مقاومة التآكل: حتى على حساب محتوى الرطوبة المتوسط والمواد الكيميائية القياسية، فإن سبيكة Zamak 5 تقاوم التآكل بشكل جيد للغاية. تعمل Zamak 5 بشكل جيد كمادة للمكونات الخارجية والسيارات.

تطبيقات سبيكة الزماك 5

يتم اختيار زاماك 5 لمجموعة واسعة من الصناعات لأنه يجمع بين خصائص الصب الجيدة والخصائص الميكانيكية القوية. وتشمل تطبيقاته ما يلي:

صناعة السيارات: تُعد Zamak 5 مادة أساسية لصناعة المكونات الوظيفية الدقيقة لمحركات السيارات وأغطية زينة السيارات وأغطية الأجهزة الإلكترونية.

الأجهزة والتجهيزات: وتخدم هذه المواد، مثل زاماك 5، قطاع السيارات لأنها تحافظ على قوة ومتانة عالية معًا ويتم تشطيبها بمنتجات مبهجة.

السلع الاستهلاكية: إن سبيكة زاماك 5 هي المادة التي يستخدمها المنتجون بسبب قوتها المواتية ومقاومتها للتآكل، ولقابليتها للتشكيل لإنتاج الألعاب والموصلات الكهربائية، وكذلك الأجهزة المنزلية.

الإلكترونيات: يقوم زاماك 5 بتوصيل الكهرباء بشكل جيد، ويصنع قوالب جيدة في أشكال معقدة، ويستخدم لصنع أغلفة وأغطية الأجهزة الإلكترونية.

مزايا سبيكة Zamak 5 سبيكة زماك 5

يوفر Zamak 5 العديد من المزايا المهمة التي يمكن أن تجعله السبيكة المفضلة لدى المصنعين.

الفعالية من حيث التكلفة: تعتبر زاماك 5 خيارًا ممتازًا حيث توفر متانة جيدة وسهولة في الصب بسعر أبسط وأرخص من البدائل المعدنية الأخرى.

تعدد الاستخدامات: السبب في اختيار Zamak 5 لصناعة الأجزاء المعقدة والدقيقة هو سهولة إنتاج الأشكال المعقدة دون أي تكييف.

جودة التشطيب: نظرًا لأن Zamak 5 ينتج أسطحًا ناعمة ممتازة، فهناك حاجة إلى أعمال تشطيب عالية الجودة، حتى يتمكن المصنعون من الحصول على جودة تشطيب أفضل.

نسبة قوة إلى وزن عالية: تُعد سبيكة Zamak 5 جيدة لصناعة السيارات إلى جانب قطاعات أخرى من هذا القبيل، حيث توفر هذه السبيكة قوة عالية واستقلالية خفيفة الوزن.

التحديات والاعتبارات المتعلقة باستخدام زماك 5

على الرغم من أن سبيكة Zamak 5 تتميز بالعديد من المزايا، إلا أن هناك العديد من النقاط الهامة عندما يتعلق الأمر باستخدامها.

حساسية درجة الحرارة: ومع ذلك، فإن Zamak 5 له سلوك حساس حراري لأنه يفتقر إلى تدهور الخصائص في وجود درجة حرارة متزايدة تحت 250 درجة مئوية (482 درجة فهرنهايت). يجب تقييد أجزاء Zamak 5 في العمر الإنتاجي في البيئات التي تكون فيها درجة الحرارة منخفضة بما فيه الكفاية، بحيث لا تتجاوز هذه العتبة.

حدود التصنيع الآلي: على الرغم من أن عملية صب زاماك 5 بسيطة، إلا أن المادة تخلق مشاكل في عمليات الماكينات التي تنطوي على أساليب عدائية، حيث تميل المادة إلى التآكل وكذلك آليات التآكل. للوصول إلى نتائج ناجحة يحتاج الفنيون إلى أدوات مناسبة وتقنيات مناسبة.

الأثر البيئي: يجب أيضًا أن يؤخذ تقييم المقاومة الجيدة للتآكل في زاماك 5 في الاعتبار التأثير البيئي الذي يسببه زاماك 5 في عمليات الإنتاج والدورة. يمكن زيادة تحسين Zamak 5 من خلال إعادة التدوير وتقليل النفايات في انبعاثات الصب، وتقوم الصناعة بذلك لزيادة استدامة سبائك الزنك.

خدمات الصب بالقالب Zamak 5 في CNM TECH

نحن نقدم حلولاً متميزة لصب القوالب زاماك 5 تحت محفظة CNM TECH لمختلف احتياجات الصناعة، بدءًا من السيارات والفضاء إلى إنتاج المنتجات الاستهلاكية. نحن مؤسسة متخصصة في الخبرة العميقة وأنظمة الصب بالقالب الحديثة التي تسمح لنا بتطوير أجزاء تعطي أداءً وقدرة وصيانة ممتازة.

بتطبيق طريقة الصب بالقالب الحديثة لدينا، سيتم توفير منتجات زاماك 5 بأبعاد جيدة وجودة سطح ممتازة ووقت تصنيع منتظم لكمية إنتاج اقتصادية. ببساطة، مع طريقة CNM TECH، يمكن للعملاء إملاء مواصفاتهم على مواد الصب بالقالب بدقة والحصول على فترات زمنية ضيقة.

ألقِ نظرة على جميع عروض Zamak 5 التي توفر النماذج الأولية وقدرات التصنيع على نطاق واسع. في www.thediecasting.com، يمكنك معرفة كيف تعمل حلول Zamak 5 من شركتنا على زيادة أداء عمر المنتج.

يجب عليك اختيار خدمات الصب بالقالب Zamak 5 من CNM TECH لأنها دقيقة.

الخاتمة

زاماك 5 هي السبيكة الشائعة الاستخدام في الصناعات لتصنيع الأجزاء التي تتطلب الدقة، خاصةً في صناعة السيارات والأجهزة والإلكترونيات، والتي تتميز بقدرة منخفضة على تكاليف الإنتاج وفعاليته. إن مزيج الزنك والألومنيوم والمغنيسيوم والنحاس والمغنيسيوم النحاسي في سبائك الزنك 5 يجعلها مادة قوية ذات خصائص ميكانيكية رائعة وقوة ودفاع عن التآكل وقابلية الصب. وتنتج تقنيات التصنيع باستخدام صب زاماك 5، إذا تم التعامل معها بشكل صحيح، مع التحكم في درجة الحرارة والضغط، مكونات عالية الجودة مع الحد الأدنى من العيوب كلما تم تنفيذها. ومع ذلك، فإن زاماك 5 يتميز بدرجة انصهار منخفضة وخصائص سيولة تجعله مناسبًا للتصاميم المتطورة للغاية، وهذا هو السبب في انتشاره في التطبيقات الصناعية.

الأسئلة الشائعة

1. ما هي الخصائص الأساسية لعملية الصب بالقالب في CNM TECH التي تؤدي إلى زماك 5؟

A: تتميز سبائك الزنك عالية الأداء بأوصاف مثل: القوة الممتازة والثبات في الأبعاد، والحماية الفائقة من التآكل. أحدها Zamak 5. تُظهر Zamak 5 قدرة صب استثنائية، حيث يمكن تصنيع مكونات معقدة ومفصلة للغاية بأقل قدر من المعالجة الآلية. تستخدم شركة CNM TECH Zamak 5 لتصنيع مكونات موثوقة وفعالة من حيث التكلفة يمكن الاعتماد عليها من حيث التكلفة والتي يمكن أن تعمل كأداة مساعدة في تطبيقات السيارات والإلكترونيات الاستهلاكية وصناعات الأجهزة.

2. هل يمكن لـ CNM TECH إنتاج أجزاء معينة من Zamak 5 وفقًا لمتطلبات مشروعي؟

A: بكل تأكيد. كشركة متخصصة، توفر شركة CNM TECH حلًا فرديًا لصب قوالب زاماك 5. تقوم الشركة بصنع القوالب مع العملاء، تلك الشركات التي تحتاج إلى نماذج أولية منخفضة الحجم وكذلك الأجزاء كبيرة الحجم المطلوبة لتكون بالضبط كما هو محدد. يؤدي العمل المتفاني لموظفينا في عمليات الإنتاج إلى تقديم نتائج دقيقة وأداء يمكن الاعتماد عليه.

3. ما هي أنواع المعالجات الممكنة لإكمال منتجات الصب زماك 5؟

A: في شركة CNM TECH، تشمل التشطيبات المتعددة المتاحة لأجزاء Zamak 5 الطلاء الكهربائي مع الطلاء بالمسحوق والطلاء بالكروم والطلاء والتلميع. وباستخدام تقنيات التشطيب هذه، يمكن تحسين المظهر ومقاومة التآكل والحماية من التآكل للأجزاء التي يمكن أن تكون وظيفية أو تزيينية.